基于模型的葉輪測量離線編程技術研究

秦秀

摘 要:隨著航空發動機產品的不斷推陳出新,異型零件及自由曲面零件越來越多,這類產品的特點是不規則型面多,結構比較復雜。傳統的在機測量無法高效準確地找到孔、型腔的角度及自由曲面的矢量方向,不但影響測量精度,而且在來回調整測頭角度的情況下,耗費大量時間,嚴重延誤零件的檢測進度。文章以離心葉輪為例,闡述了以零件三維模型為依據,開展自由曲面零件的三坐標離線編程的方法。

關鍵詞:葉輪;自由曲面;三坐標;離線編程

1 概述

離線編程就是在遠離測量機的任意一臺計算機上,使用任意的編輯工具,根據零件模型編制三坐標測量程序,它與三坐標測量機的開啟狀態無關。聯機編程需要坐標測量機處于工作狀態,占用較多的機時。

2 檢測流程

對于一個零件檢測,首先應該根據零件和圖紙制定一個詳細的檢測規劃,根據檢測規劃選擇合適的夾具、匹配的測頭,建立準確的坐標系以及編寫合理的程序,最終得到真實的報告[1]。

3 葉輪測量步驟

3.1 坐標系建立

葉輪小端向上立式放置于專用分度夾具上,為了方便坐標系的建立,在測量模型上添加專用分度夾具的簡化零件數模,并將合并后的整體數模作為測量模型。

以葉輪上表面為Z軸零點,葉輪軸心圓心和分度夾具上角向孔的圓心連線為X軸正向,利用右手法則確定Y軸方向,如圖1所示。

3.2 測量點導入

測量用網格采樣點列表應在設計提供的建模用數據文件基礎上簡化處理而成,編程人員將測量用網格采樣點列表導入測量軟件,用以生成測量程序,如圖1所示。

3.3 編制測量程序

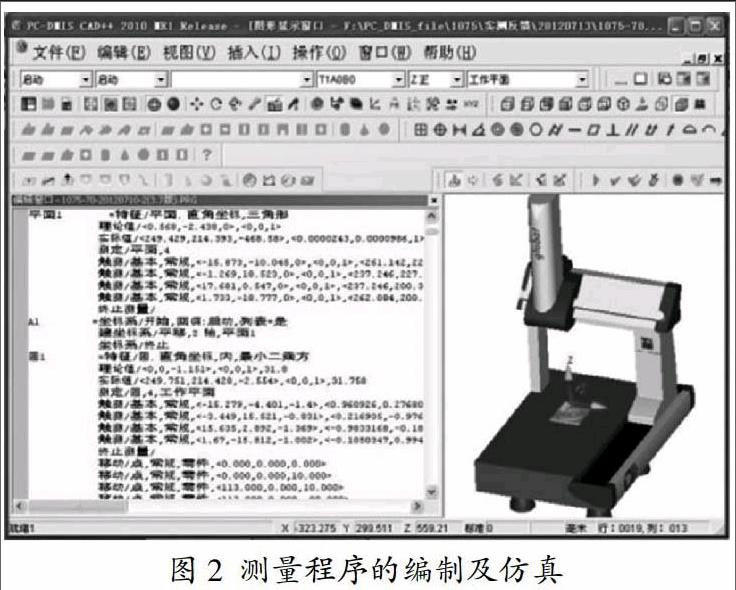

將帶有測量點的測量模型導入到測量軟件中,調入測量機模型,并配置好所用的測頭文件,添加測頭角度,編制測量程序,并運行程序模擬測量,檢查干涉碰撞情況,如圖2所示。

3.4 實測零件

零件加工完成后,將編制好的測量程序導入到三坐標測量機,在零件上采點建立坐標系,將測量模型與實物擬合,調試程序后完成單個葉片的測量,利用分度夾具實現多個葉片的測量。

3.5 生成測量報告(如圖3)

4 結束語

三坐標測量機正在改變僅僅作為成品驗收手段的狀況,而成為生產控制,特別是自動生產控制不可缺少的組成部分[3]。這就要求測量人員要在不占用測量機的情況下快速而準確地編制出測量程序。隨著航空制造業的規模擴大和技術發展,三坐標離線編程技術顯得越來越重要。

參考文獻

[1]羅曉曄,王慧珍,朱紅建.機械檢測技術[M].浙江大學出版社,2012(1):142-143.

[2]梁勤,張浩波,王強.基于MBD的數字化檢測平臺集成與應用研究[J].航空精密制造技術,2014(50):43-45.

[3]張國雄.三坐標測量機[M].天津大學出版社,2005(2):204-205.