Y15B型變速箱中間軸三、五擋齒輪斷齒失效分析

張翔

摘 要:通過宏觀和微區形貌檢查、化學成分、金相組織檢驗和顯微硬度測試等,對Y15B變速箱中間軸三、五擋齒輪斷齒原因進行了分析。結果表明該齒輪可能存在鍛造裂紋,滲碳淬火后產生非馬氏體黑色條狀組織;加上有效硬化層深度相對偏低,二者導致了該中心軸齒輪發生一次性的脆性斷裂,并給出了必要的預防建議。

關鍵詞:20CrMoH;齒輪;斷裂;失效分析

1 概述

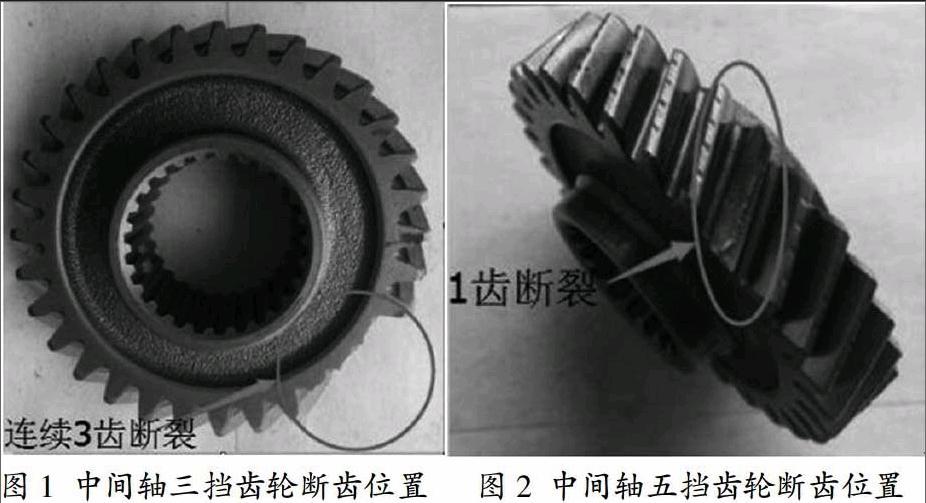

某品牌汽車在僅行駛8公里后,手動變速箱出現異響。在齒輪音測試臺上異響非常明顯,對其拆解后發現中間軸三擋齒輪、中間軸五擋齒輪分別有數個齒斷裂,見圖1和圖2,變速箱內未發現任何異物,僅有斷裂的碎齒殘留。

該中間軸齒輪材料為20CrMoH,制造工藝如下:棒材下料——中頻加熱——鐓粗——鍛造成型——沖孔——切邊——等溫正火——機加工——熱處理(滲碳淬火、低溫回火)——檢測裝配。

對發生斷齒的齒輪采用線切割取樣,檢查斷齒的表面形貌,進行化學成分、硬度測試和金相組織檢驗,對斷齒失效機理原因進行分析如下。

2 檢驗內容和結果

2.1 斷口形貌觀察

從圖3可以看出,該中間軸三擋齒輪的三個齒從齒根部連續斷裂,分析其受力較大,三擋齒輪最上方的斷口呈現呈閃晶狀金屬光澤,斷口光亮、平整,為裂紋源,中間斷齒能觀察到自上而下的放射狀撕裂棱,同時伴有暗灰色的纖維區,呈現準解理斷面,最下方的斷齒完全呈現暗灰色纖維區特征,在該斷齒的最下方可見一道撕裂棱帶,為裂紋終止區。與三擋斷齒相鄰擋(二擋)齒輪的左側可見清晰的表面劃痕損傷,但未造成二擋齒輪發生裂紋和斷齒現象,因為二次伴生裂紋。

由圖4可見,在中間軸三擋齒輪的斷裂根部,可見二個明顯的機械壓痕,應該是受到碎齒的二次擠壓所致。從圖5可知,該中間軸五擋齒輪的斷口比較平坦,呈粗顆粒狀,斷口最左側為裂紋源,其中左三分之二斷口處為擴展區,斷面較深,右三分之一斷口區斷面較淺,有一道撕裂棱帶,為裂紋終端區,屬于脆性斷口。

2.2 化學成分

在失效實物斷面上用直讀光譜儀測量齒輪的化學成分及元素含量,該中間軸齒輪20CrMoH 鋼的化學成分見表 1。

可看出該中間軸齒輪的化學成分符合 GB/T5216-2004中對 20CrMoH 鋼的規范要求,原材料化學成分均在相關技術要求之內。

2.3 硬度測試

對該中間軸的三擋正常齒、五擋正常齒和五擋斷齒分別進行硬度測試,測試結果見表2所示。

由表2可看出,該中間軸齒輪的表面硬度和心部硬度均符合相關技術要求。對該中間軸的三擋斷齒、五擋斷齒分別進行維氏硬度測試,具體檢測部位和測試結果見圖6和圖7所示。

根據 GB/T1172 -1999黑色金屬硬度及強度換算,該中間軸三擋斷齒的齒面最高維氏硬度為759HV(相當于82.6HRA),心部維氏硬度最低為 310 HV(相當于31HRC),斷口心部的平均維氏硬度在390 HV(相當于39.8HRC)左右;該中間軸五擋斷齒的齒面最高維氏硬度為819HV(相當于83.8HRA),心部維氏硬度最低為352 HV(相當于35.7HRC),斷口心部的平均維氏硬度在410 HV(相當于41.8HRC)左右。該中間軸齒輪的表面和心部的維氏硬度均符合技術要求。

2.4 金相檢驗

根據圖8c-d,中間軸三擋齒輪斷口處和裂紋兩側滲碳層明顯,首先判定為該斷口為熱處理后斷裂,滲碳層表面和裂紋內部有脫碳層。由圖8a-b可知,斷口處的組織為回火馬氏體+滲碳體+碳化物+殘余奧氏體,心部組織為回火馬氏體+鐵素體。

根據圖9c-d,中間軸五擋齒輪斷口處滲碳層明顯,首先判定為該斷口為熱處理后斷裂,該滲碳層表面局部有脫碳層。由圖9a-b可知,斷口處的組織為回火馬氏體+滲碳體+碳化物+殘余奧氏體,心部組織為回火馬氏體+鐵素體。根據GBT 13320-2007 鋼質模鍛件 金相組織評級圖及評定方法,對以上金相組織評級如表3所示。

由表3可看出,該中間軸齒輪的金相組織符合技術要求,其有效硬化層深度雖符合相關技術要求,僅比技術要求的下限值略高,有效硬化層深度相對偏低。為了探明斷齒的脫碳原因,對五擋齒輪的斷齒橫截面進行了進一步的觀察,如圖10所示。

由圖10a可知,該中間軸五擋斷齒的滲碳層表面呈龜裂狀破碎,內部存在黑色孔洞;從圖10b-c可以看出,由表層到心部有非馬氏體黑色條狀組織存在,長度約為0.2-0.5mm,該黑色條狀物兩側有小孔洞和白色脫碳層,具備過燒裂紋的特征。

3 失效結論與建議

割取的齒輪金相試樣經粗磨、精磨、拋光后未腐蝕,檢驗該工件的非金屬夾雜物,該中間軸三擋和五擋齒輪未見明顯非金屬夾雜物,其原材料的化學成分符合均在相關技術要求之內。從硬度檢測結果來分析,該中間軸齒輪的表面和心部的維氏硬度均符合技術要求。

從失效斷齒的宏觀檢查分析,中間軸三擋齒輪的三個齒從齒根部連續斷裂,分析其受力較大,三擋齒輪最上方的斷口具備脆性斷口特征,為裂紋源之一。中間軸五擋齒輪斷口最左側為裂紋源之一,屬于脆性斷口。

從金相檢測結果分析,該中間軸齒輪的金相組織符合技術要求,其有效硬化層深度雖符合相關技術要求,僅比技術要求的下限值略高,有效硬化層深度相對偏低,導致熱處理后齒輪的疲勞強度和接觸疲勞強度降低。由于中間軸三擋齒輪斷口處和裂紋兩側滲碳層明顯,滲碳層表面和裂紋內部有脫碳層,說明該斷口出現在熱處理之前。中間軸五擋斷齒的滲碳層表面呈龜裂狀破碎,局部存在黑色小孔洞和白色脫碳層,其金相組織存在非馬氏體黑色條狀組織,具備過燒裂紋的典型特征。

因為熱處理后該中心軸齒輪的有效硬化層深度相對偏低,導致齒輪的疲勞極限、抗拉強度相對較低,在一定的沖擊應力作用下,從齒輪嚙合面受力位置開始的脆性斷裂,裂紋源可能起始于鍛造裂紋,機加工后將其暴露出來,滲碳時含有少量的氧向齒輪鋼內擴散,表層下的Cr元素等被嚴重地氧化,形成氧化物,淬火后出現黑色非馬氏體組織,即非馬氏體組織,降低了齒輪的接觸疲勞強度和耐磨性。該缺陷組織直接導致了中心軸三、五擋滲碳齒輪的開裂失效。剝落的齒輪碎塊進一步擠壓失效件,加大了該中心軸齒輪失效的擴展。

建議加強鍛件生產、機加工和熱處理過程的控制與檢驗。在鍛件出廠前,可靠度要求高的齒輪毛坯應100%檢驗,一般齒輪毛坯應進行抽檢。機加工后加強齒輪探傷檢驗,齒輪表面不允許有裂紋。同時適當調整淬火溫度和淬火介質的冷卻強度等工藝參數,改善滲碳層深度,提高有效硬化層深度。

參考文獻

[1]任頌贊,葉儉,陳德華.金相分析原理及技術[M].上海:上海科學技術文獻出版社,2013:928.

[2]金榮植.齒輪的熱畸變、裂紋與控制方法處理[M].北京:機械工業出版社,2014:294.

[3]李志義,馬學文,蒲玲,等.再述:滲碳淬火件表而層非馬氏體紺織形成的原因和防措施[J].汽車零部件,2011,1(S1):79-86.

[4劉英.滲碳處理零件幾種金相組織缺陷分析和防止辦法[J].汽車齒輪,2006,4(4):34.

[5]楊志.滲碳部件內氧化行為及其失效分析[D].大連海事大學,2012,

4.