TSPR渦輪增壓器出口方式對摻混燃燒的影響

李 江,劉詩昌,王 偉,劉 洋,劉 凱

(西北工業大學 燃燒、熱結構與內流場重點實驗室,西安 710072)

TSPR渦輪增壓器出口方式對摻混燃燒的影響

李 江,劉詩昌,王 偉,劉 洋,劉 凱

(西北工業大學 燃燒、熱結構與內流場重點實驗室,西安 710072)

針對渦輪增壓器出口氣流進入渦輪增壓固沖發動機(Turbocharged Solid Propellant Ramjet,TSPR)補燃室后,因同軸流動而造成摻混燃燒效率不高的問題,通過對比研究ATR(Air Turbocharged Ramjet)及固沖發動機摻混燃燒增強手段,形成了一種可有效增強TSPR補燃室摻混燃燒效果的方案。繼而通過數值模擬的手段對該方案的有效性和內在機理進行了討論。最后通過TSPR工作模式的數值模擬,發現在不同富燃燃氣余氣系數狀態下補燃室效率均能保持90%以上,驗證了該方案的有效性和適用性。根據這些研究,該文認為保留驅渦燃氣高速旋流配合增壓空氣采用一定射流角度進入燃燒室的出口流動方式能夠使TSPR補燃室有效工作,燃燒效率相對原有ATR模式能夠提高1倍以上;其中渦輪的旋轉速度高于40 000 rpm時,經過渦輪膨脹做功的驅渦燃氣使發動機比沖和補燃室溫度分布情況都比較理想;增壓空氣采用40°~50°的射流角進行斜向射流對發動機比沖性能提高和補燃室內溫度分布改善是比較有利的。

渦輪增壓固沖發動機;渦輪增壓;補燃室;摻混燃燒

0 引言

渦輪增壓固沖發動機(TSPR)是一種結合了固沖和渦噴特點的組合發動機,具有工作范圍寬、比沖比推力性能高等特點。其工作過程為:驅渦燃氣發生器開始工作產生高壓清潔燃氣驅動渦輪,帶動壓氣機將來流空氣增壓;增壓空氣和膨脹落壓后的驅渦燃氣進入補燃室中,結合富燃燃氣進行摻混燃燒;最終燃燒產物通過尾噴管膨脹做功產生推力。研究中,將空氣、驅渦燃氣及富燃燃氣摻混燃燒的工作模式稱為TSPR工作模式;相應的將只有驅渦燃氣和空氣摻混燃燒的工作模式稱為ATR工作模式。

補燃室的摻混燃燒對TSPR性能的發揮至關重要,而前期進行的摻混燃燒實驗發現,當增壓器中空氣與驅渦燃氣不經其他組織方式流入補燃室進行燃燒時,補燃室摻混燃燒效率僅為40.8%[1]。由于驅渦燃氣和空氣流量相比富燃燃氣流量大得多,因此二者摻混效果將極大影響補燃室中的燃燒。故對此展開研究,旨在不造成較大總壓損失情況下提高摻混效果。

目前TSPR是一種新概念發動機,國內外研究很不充分,只能借鑒與TSPR工作過程比較相似的固體ATR摻混燃燒方面的研究經驗。國外固體ATR研究中比較有代表性的工作有Lilley J S等在20世紀90年代進行的一系列ATR的實驗,其中嘗試了多種摻混器結構來增強摻混燃燒效果[2],這對國內研究工作是一個啟發,但經過前期摻混燃燒的實驗研究發現,這些結構相對簡單的燃燒組織方式很難起到穩定火焰增強摻混燃燒效果的作用[1,3];而采用更復雜的結構,如波瓣型摻混器[4]或帶有一定錐度的導向器或導向葉片[5]等方式,確實可增強空氣與驅渦燃氣之間的摻混效果,但受限于富燃燃氣橫向進氣的流動方式,這些手段無法使用。而國內在這方面的研究主要集中在一些重要影響參數對總體性能的影響,如楊颯討論了不同飛行狀態下的余氣系數對TSPR總體性能的影響[6],劉詩昌通過實驗研究了不同余氣系數狀態下驅渦燃氣在補燃室中二次燃燒的特性[1]。這些工作雖然都從不同側面促進了我們的研究,但都無法從根本上直接解決增壓器出口氣流同軸流動狀態下燃燒組織問題。因此需要開展這項工作,來推動TSPR燃燒組織方法的研究。

1 數值方法

本文采用CFX和FLUENT軟件對TSPR內部流動過程開展三維數值模擬研究。CFX和FLUENT都是基于有限體積法求解N-S方程的商用計算流體力學軟件。CFX在計算旋轉機械方面功能較為強大,結果可信;而FLUENT在燃燒、流動及熱傳遞方面的應用較為普遍,計算結果經過很多實驗驗證。同時,二者同屬于ANSYS軟件,數據傳輸便捷,因此采用其作為數值模擬工具。流程如圖1所示。在ANSYS平臺中利用CFX對壓氣機和渦輪開展數值計算,確定補燃室入口截面的增壓空氣和驅渦燃氣參數,然后將增壓器出口結果傳遞給FLUNENT,再采用FLUENT對補燃室內三維兩相湍流燃燒開展數值模擬。下面就數值計算方法進行簡要介紹,包括基本假設、計算模型、網格、邊界及參數設定。

1.1 基本假設

為簡化計算,對TSPR內部流動過程做如下假設:

(1)TSPR內流場為定常流動;

(2)發動機內部流動過程是絕熱的;

(3)不考慮重力等徹體力的影響;

(4)燃燒模擬中各組分的擴散系數相同;

(5)多組分氣相混合物遵守理想氣體狀態方程,忽略硼或碳等固相粒子的體積分數和壓強貢獻。

1.2 計算模型

由于TSPR補燃室中涉及到增壓空氣、驅渦燃氣(含固相碳粒子)、含硼富燃燃氣的摻混燃燒,因此需要選擇合適的兩相流、湍流和燃燒模型。

兩相流模型:氣相本文使用有限體積法對氣相控制方程組進行離散,流場計算采用壓強耦合方程組的半隱式(Semi-Implicit Method for Pressure-Linked Equations,SIMPLE)方法;離散項本文采用Lagrangian公式,計算離散相的運動軌跡,并考慮連續項中湍流漩渦作用對離散項的影響、離散相與連續相的耦合等[7-8]。

湍流模型:本文采用k-ωMenter SST兩方程模型。k-ωMenter SST模型在近壁面用Wilcoxk-ω模型,邊界層邊緣和自由剪切層則采用k-ε模型,其間通過一個混合函數進行過渡,因此它在自由剪切層、附著邊界層及適度分離流動都具有較強的湍流模擬能力[9]。燃燒模型:包括氣相燃燒模型、硼粒子著火和燃燒模型。

(1)氣相燃燒模型:TSPR工作過程中,燃氣與增壓空氣在補燃室內發生反應,二者因湍流流動形成的對流混合要比燃燒速度慢很多[9-10]。在這種情況下,補燃室燃燒過程是受混合限制的快速燃燒問題,因此氣相燃燒模型采用EDM模型進行計算。EDM模型認為燃氣和氧化劑進入反應區后,各自分布在不同的湍流漩渦中。當漩渦在粘性力作用下破碎為分子級尺度后,各組分在分子級層面逐步混合并開始反應[11]。

(2)硼粒子著火、燃燒模型:對于富燃燃氣中硼粒子燃燒問題,由于King模型在計算硼粒子氧化層的產生和消耗過程時所得結果與實驗值最為接近[12-13]。本文采用該模型描述補燃室內硼粒子的著火及燃燒過程,繼而通過FLUENT中的用戶自定義函數(User Defined Function,UDF)導入外部自寫程序計算硼粒子半徑、氧化層厚度和溫度等參數的變化。其中燃燒效率通過以下公式進行計算:

1.3 網格、邊界及參數設定

在進行發動機內部流動過程數值模擬前,需要首先確定計算域并進行網格劃分。在TSPR發動中,補燃室和渦輪的結構比較簡單,采用分區拼接網格技術,通過結構化或非結構化網格都可得到滿足計算要求的計算域網格。相比而言,壓氣機為提高能量轉化效率,葉輪和葉片擴壓器的結構相對復雜,需要對這兩部分區域內的網格進行仔細處理。實際網格劃分過程中,葉輪部分考慮葉頂間隙0.4 mm,取葉輪1/9作為計算域,流道內采用H-O型結構網格;葉片擴壓器根據各自葉片數進行周向平均劈分,流道內使用L-H型結構網格。另外,考慮到葉片和端部壁面的網格品質對計算精度的影響較大,在二者近壁面均設置5層O型邊界層網格,并保證第一層網格質量滿足y+≈5,最終獲得的壓氣機典型計算網格如圖2所示。

在數值模擬中,除確定計算域及其網格劃分方法外,邊界條件也是影響計算收斂過程和數值精度的關鍵因素之一。針對本文中的研究對象,計算中涉及的主要邊界類型如表1所示。

表1 TSPR數值模擬的主要邊界類型設定

邊界條件上總壓、靜壓、總溫、化學組元的類型和質量分數等參數的設定,主要依據TSPR的實際工作狀態確定,其中驅渦燃氣的粒徑分布如圖3所示,主要成分及其質量分數如表2所示。

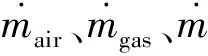

成分COH2CH4HClNH3CH04/%38.622.390.0010.590.04成分CO2H2OCMgO—CH04/%13.948.209.033.97—

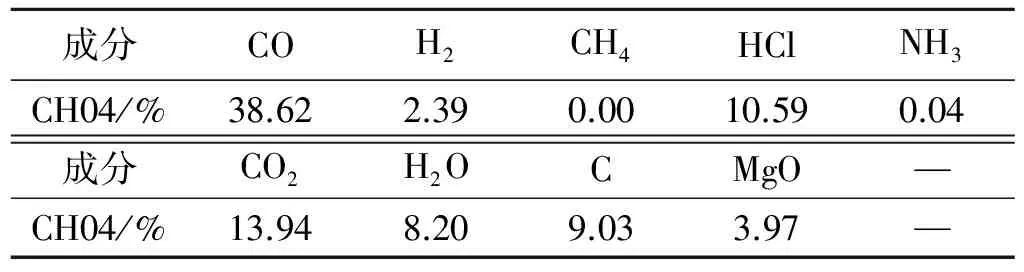

富燃推進劑的一次燃燒產物成分比較復雜,理論上,該推進劑的燃燒產物總共包含了52種氣相和5種固相組分,主要組分及其質量分數如表3所示,富燃燃氣固相粒徑如圖4所示。由圖4可看出,很多組分的含量非常小,在不影響補燃室主要工作特性的情況下,計算中只考慮質量分數大于0.01%的成分。

名稱相態質量分數B固相0.2449C固相0.2267B2O3固相0.1532CO氣相0.0750LiCl氣相0.0641H2氣相0.0432MgCl2氣相0.0430BOF氣相0.0387MgO固相0.0333BN固相0.0302BHF2氣相0.0171HCl氣相0.0068Li2Cl2氣相0.0062B2O2氣相0.0048MgClF氣相0.0022名稱相態質量分數B2O3氣相0.0020HBO2氣相0.0017CH4氣相0.0013BF3氣相0.0010Mg氣相0.0008LiF氣相0.0006HF氣相0.0006B3O3F3氣相0.0004BOCl氣相0.0004BF氣相0.0004MgCl氣相0.0003C2H2氣相0.0002MgF2氣相0.0002H2O氣相0.0001BH2氣相0.0001

邊界上的湍流參數,本文給定各邊界條件上的水力直徑和湍流強度,其中水力直徑DH定義為

式中A為截面面積,m2;Cw為截面的濕周長,m。

湍流強度IH與流道內雷諾數Re有關,定義為

1.4 數值方法驗證

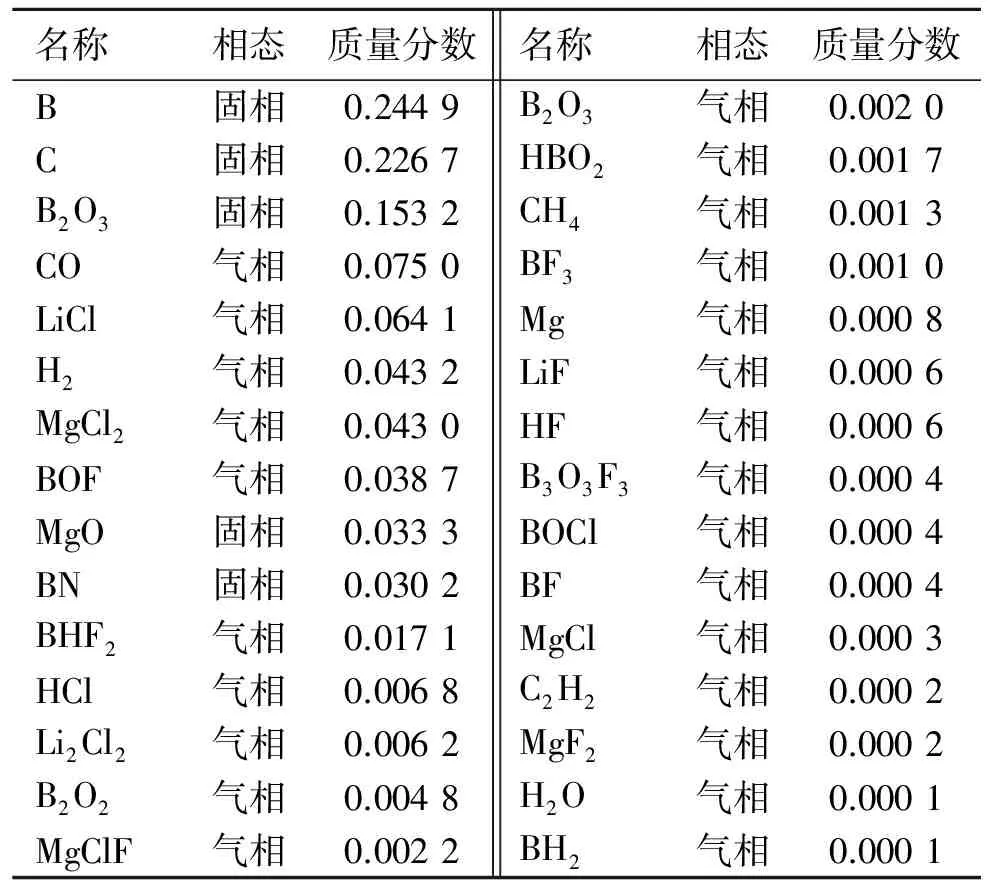

結合文獻[1,3]中的ATR模式和TSPR模式摻混燃燒實驗對以上數值方法進行驗證,計算構型為TSPR摻混燃燒實驗發動機,取整個發動機作為計算域,對燃氣射流位置、近壁面以及其他流場參數變化比較劇烈的區域進行局部網格加密,網格總數約為52萬。計算的邊界條件與實驗條件一致,具體參數如表4所示,其中驅渦和補燃固體推進劑分別為某型碳氫推進劑和硼基富燃推進劑,它們的一次燃氣組分及其質量分數與表2、表3中給出的相同。

表4 補燃室中摻混燃燒的模擬狀態

圖5(a)為發動機ATR模式下(工況CFD-1和CFD-2)通過數值模擬獲得的補燃室壁面壓強與實驗測量值的對比,其中EXP表示實驗值,GO和GS分別表示采用純氣相反應、氣固兩相燃燒時的計算結果。由圖5(a)可看出,2種計算結果的差別很小,與實驗結果的吻合程度比較好。高溫來流工況(CFD-1)比低溫來流工況(CFD-2)2種計算結果的差異稍微明顯一些,這可能是由于來流總溫較高的情況下,固相碳粒子燃燒更加完全的緣故。

圖5(b)為TSPR模式(工況CFD-3)下補燃室壁面壓強分布的計算結果與實驗結果的對比。從圖5(b)可看出,2種計算模型得到壓強分布差異相對較大,氣固兩相反應計算得到的壓強分布比實驗值高,而純氣相反應計算比實驗值略低一些。分析認為,由于硼粒子的能量比較高,當來流空氣總溫較高時,其燃燒較為充分,放熱比較多;而氣固兩相反應計算時是假定硼粒子全部進入補燃室的,實際上硼粒子在燃氣發生器和輸運管路中的沉積比較嚴重,這可能是氣固兩相計算的壓強比實驗結果高的原因。

綜合以上分析,本文所采用數值計算方法能夠較好表征TSPR流道內的流動和燃燒的基本特征,并可較準確反映發動機的性能。

2 摻混增強方案分析

根據固體沖壓發動機燃燒效率的研究經驗,提高補燃室燃燒效率的主要途徑是提高空氣和燃氣的摻混度、增加燃氣的滯留時間。圖6為典型的固體沖壓發動機補燃室內的流線圖,從圖6可看出,由于進氣道與補燃室成一定角度,入口空氣動量也比較大,因此進入的空氣帶動燃氣以螺旋狀向后流動,這一方面增強了摻混,另一方面增加了燃氣的滯留時間,2種效應均對提高燃燒效率有利。

與固體沖壓發動機不同,圖7所示的TSPR發動機中氣體流動方式如圖8所示:增壓空氣經過擴壓器后由環形通道進入補燃室,與補燃室中心的驅渦燃氣同軸流動。這種同軸流動方式缺乏有效的動量交換,對于摻混很不利。因此,本文提出通過增加2股燃氣在環向和徑向動量交換的方法來增強補燃室摻混。

增強環向動量交換,可讓2股燃氣產生相對旋轉。事實上,從渦輪葉輪出來的驅渦燃氣,以及從壓氣機葉輪出來的增壓空氣都具有旋流特征,如果可合理利用這種旋流,就不需要再額外增加起旋裝置。由于航空發動機中通常不希望保留這種旋流,本文在摻混增強方案中也設計了導向裝置來消除旋流。如果保留旋流確實可起到增強增壓空氣與驅渦燃氣間摻混度、提高補燃室燃燒效率的作用,那么可去掉導向裝置。

增加徑向動量交換,可讓增壓空氣向內斜向射流,或者讓驅渦燃氣向外斜向射流,如圖9所示。在TSPR發動機中,由于補燃室入口處增壓空氣的動量要比驅渦燃氣的動量大很多,增壓空氣向內斜向射流的氣流穿透深度更為理想,更有利于增壓空氣與驅渦燃氣的混合燃燒,因此增壓空氣向內斜向射流的效果更好。

下面將采用數值模擬方法驗證上述燃燒組織方案的可行性,并嘗試通過旋流方案計算分析和增壓空氣斜向射流方案計算研究獲得較優的增壓器出口方式。為了避免旋流和斜向射流之間相互影響,在研究旋流方案時空氣不產生斜向射流,在研究斜向射流時驅渦燃氣保持無旋。在討論旋流方案和斜流方案時并不進行燃燒效率的討論而只進行溫度場分布和比沖性能的變化的對比討論,從而篩選出對性能提升最明顯的流動方式。最后綜合采用以上2種手段應用于TSPR的補燃室工作,通過不同富燃燃氣流量情況下的工作性能與前述試驗狀態的對比討論以上方法的有效性和適用性。

2.1 旋流方案計算分析

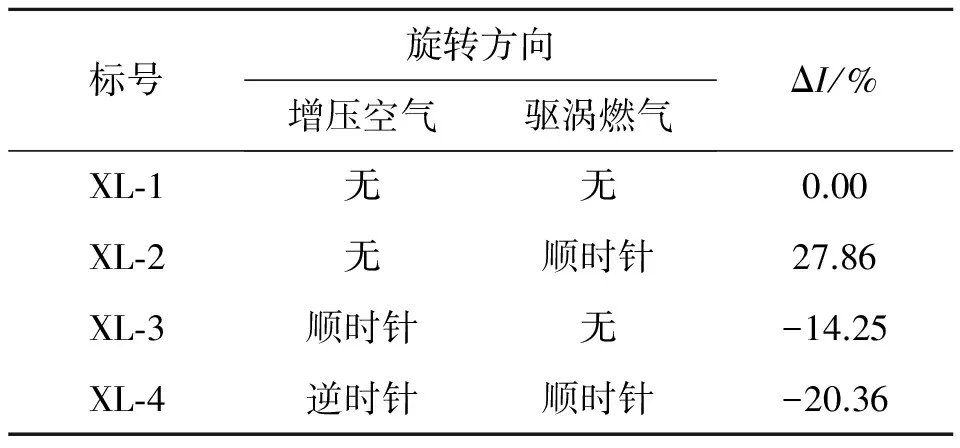

旋流對發動機性能會產生兩方面的影響:一方面旋流會增強燃氣與空氣的在補燃室內的摻混燃燒;另一方面,旋流又會帶來一定的總壓損失。為了分析旋流對發動機性能的影響,文中設計了如表5所示4個工況。工況XL-1為驅渦燃氣和增壓空氣無旋狀態,XL-2是驅渦燃氣單獨正向旋轉,XL-3是增壓空氣單獨正向旋轉,XL-4則是驅渦燃氣和增壓空氣反向旋轉。計算中,當驅渦燃氣或增壓空氣具有旋流特征時,氣流旋轉方向按右手定則確定,旋轉速度設置為40 000 rpm,其余邊界條件保持不變。其中ΔI=(對應狀態下比沖-基準比沖)/基準比沖。

表5 數值模擬中補燃室旋流狀態

表5給出了上述4種旋流方案對發動機比沖的影響,其中,比沖變化計算基準為工況XL-1。從表5可看到,工況XL-2中驅渦燃氣單獨具有正向旋流特征后,發動機比沖要優于氣流無旋時的工況XL-1,這說明驅渦燃氣單獨正向旋轉帶來的發動機燃燒性能改善要大于其帶來的總壓損失。相比之下,增壓空氣的流量要比驅渦燃氣大得多,這會使其旋轉過程中帶來的總壓損失大幅增加,尤其對于外圈環形進氣的增壓空氣,這個總壓損失變得更為嚴重。在此影響下,增壓空氣不管是單獨旋轉(工況XL-3),還是與驅渦燃氣反向旋轉(工況XL-4),發動機比沖都在工況XL-1基礎上出現了明顯的降低。

旋轉速度增加對發動機性能的影響是雙重的。在旋轉速度不是很大時,摻混燃燒增強作用占主導地位;隨著旋轉速度的增加,總壓損失影響逐漸增大;當旋轉速度增加到一定程度后,反而不利于燃氣的摻混燃燒過程。因此,旋轉速度并不是越大越好。下面通過數值模擬方法討論驅渦燃氣旋轉速度對發動機比沖性能的影響,并優選出合適的旋轉速度。TSPR發動機中,通過單獨或同時改變渦輪轉速、后機匣結構和驅渦燃氣導流裝置都可影響驅渦燃氣的旋轉速度。從計算的便捷性考慮,文中僅在渦輪工作范圍內通過改變其轉速來改變驅渦燃氣的旋轉速度,結果見圖10。

圖10(a)為驅渦燃氣不同旋轉速度對發動機ATR模式比沖性能影響,可看出,當驅渦燃氣旋轉速度小于40 000 rpm時,發動機比沖性能提高較為明顯;而驅渦燃氣旋流速度處于40 000~80 000 rpm范圍內時,發動機比沖性能基本不變。圖10(b)給出了驅渦燃氣不同旋轉速度對TSPR模式典型工況下發動機比沖性能影響,可得到與圖10(a)結果相同的結論。

當工作在ATR模式中,4種典型驅渦燃氣旋轉速度條件下的補燃室溫度分布對比如圖11所示。由圖11可看出,當驅渦燃氣的旋轉速度為0時,由于渦輪偏心出口結構的影響,補燃室內的燃燒不對稱現象非常明顯;當旋轉速度增大到10 000 rpm時,驅渦燃氣與增壓空氣間的摻混度增加,補燃室下側區域內的高溫燃燒區范圍有所擴大;當旋轉速度達40 000 rpm時,2股氣流之間通過相互作用在補燃室中心區域形成了較大的高溫燃燒區;當驅渦燃氣旋轉速度達80 000 rpm時,其溫度分布與40 000 rpm的情況基本類似。對TSPR模式,旋轉速度對流場的影響與ATR模式基本一致,此處不再贅述。

2.2 增壓空氣斜向射流方案計算研究

增壓空氣在補燃室內斜向射流角度不同時將具有不同的射流深度,從而影響發動機的性能。下面將通過數值模擬方式分析增壓空氣斜向射流方案對發動機比沖性能的影響,并嘗試遴選出性能較優的斜向射流方案。

TSPR發動機中增壓空氣的斜向射流是通過收斂通道來實現的,在頭部進氣方式和補燃室直徑確定的情況下,斜向射流方案可以變化的只有射流角度θ,如圖12所示。從流動的角度去看,斜向射流過小無法對摻混燃燒施加有效的影響;射流角度過大又會造成總壓損失過大。因此,文中只在10°~50°范圍內間隔5°設計了9種計算工況。利用數值模擬方法對上述工況開展計算分析,圖13為不同空氣射流角度條件下發動機比沖性能的對比。

由圖13可看出,在使用較大射流角度(30°~50°)進行增壓空氣斜向射流情況下,發動機比沖獲得了比較大的提升。這是因為:(1)隨增壓空氣射流角度的增加,氣流徑向速度增加使其穿透深度增加,增強了2股氣流間的動量交換;(2)增壓空氣的射流角度較大時,氣流射流位置更靠近旋流驅渦燃氣,可提高驅渦燃氣和增壓空氣間摻混度。圖14為增壓空氣典型射流角度(10°、30°、40°和50°)下數值計算獲得的補燃室溫度分布。

由圖14可看出,在小射流角度條件下(θ=10°),增壓空氣在補燃室內的射流深度不足,很難與驅渦燃氣在有限空間內實現均勻摻混,補燃室內溫度分布不對稱現象比較明顯。隨空氣射流角度增大(θ=30°),增壓空氣和驅渦燃氣間的能量交換增強,使得補燃室中后部的高溫燃燒區向軸線附近移動,溫度分布均勻性有所改善。當射流角度繼續增大時(θ=40°,50°),增壓空氣與驅渦燃氣的摻混均勻程度進一步增加,導致高溫燃燒區集中在補燃室軸線附近,溫度分布均勻性比較理想。

2.3 不同余氣系數下補燃室燃燒效率

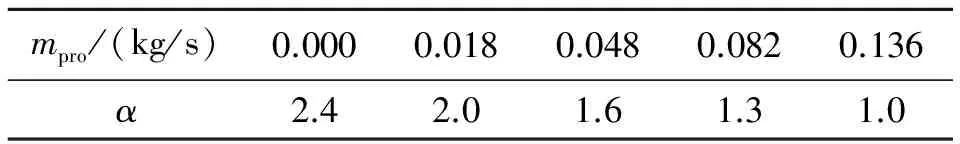

當采用以上討論的摻混增強方案后,此處通過數值模擬研究了如表6所示富燃燃氣流量條件下的發動機燃燒性能,其中余氣系數是通過補燃室中實際空燃比與化學當量比時的空燃比相除得到的。

表6 不同余氣系數下富燃氣體流量

圖15給出了典型富燃流量條件下(α=1.6,1.3和1.0)補燃室內溫度分布對比。從圖15可看出,不同富燃燃氣流量下,補燃室內溫度都存在明顯的分布不均勻現象。當富燃燃氣流量較小時(α=1.6),氣流穿透深度偏低,補燃室內高溫燃燒區主要集中在富燃燃氣射流側下游附近區域。隨著富燃燃氣流量的增大(α=1.3,1.0),氣流橫向射流的穿透深度增加,高溫燃燒區的分布范圍擴大。

通過前面提到的燃燒效率計算方法計算得到圖16,可看出富燃燃氣由0增加到理論當量比(圖中箭頭所指方向)時,補燃室燃燒效率略有增加,但變化不大,基本維持在90%左右,相對于無摻混增強措施情況下的實驗得到的燃燒效率提高了1倍有余。驗證了以上摻混增強方案的有效性和適用性。

3 結論

綜合以上分析,發現針對本文的研究對象要提高同軸氣體的摻混燃燒效果就需要合理利用驅渦燃氣的旋流和增壓空氣的斜向射流。

(1)摻混驅渦燃氣保留旋流特征對TSPR發動機比沖性能改善是有利的。在本文研究條件下,驅渦燃氣的旋轉速度高于40 000 rpm時,發動機比沖和補燃室溫度分布情況都比較理想。因此,從本文研究內容出發建議保留驅渦燃氣的旋流特征;同時建議增壓器設計轉速不低于40 000 rpm。

(2)增壓空氣采用40°~50°的射流角進行斜向射流對發動機比沖性能提高和補燃室內溫度分布改善是比較有利的。針對TSPR發動機的應用實際,增壓空氣斜向射流角度較小時補燃室收斂通道制造更為容易,因此建議增壓空氣取40°左右的射流角度設計。

(3)綜合采用以上措施可有效提高補燃室燃燒效率,且對不同的富燃燃氣流量補燃室效率均高于90%,相對于無增強摻混措施情況下的燃燒效率提高了1倍以上。

[1] 李江,劉詩昌,劉洋.固體碳氫推進劑ATR二次燃燒特性實驗研究[J].推進技術,2013,34(9):1284-1289.

[2] Lilley J S,Hecht S E,Kirkham B G,et al.Experimental evaluation of an air turbo ramjet[R].AIAA 94-3386.

[3] 劉詩昌.固體燃氣渦輪火箭發動機地面原理實驗研究[D].西安: 西北工業大學,2012.

[4] Piper III R H.Design and testing of combustor for Turbo-Ramjet for UAV missile applications [D].Montery,California: Naval Postgraduate School,2003.

[5] Thomas M E,Christensen K L.Air-turbo-ramjet propulsion for tactical missiles[R].AIAA 94-2719.

[6] 楊颯.渦輪增壓固沖發動機技術研究[D].西安: 西北工業大學,2013.

[7] Linne D L.Experimental evaluation of the ignition process of carbon monoxide and oxygen in a rocket engine[R].AIAA 96-2943.

[8] Wilcox D C.Turbulence modeling: an overview[R].AIAA 2001-0724.

[9] Baurle R A,Eklund D R.Analysis of dual-mode hydrocarbon scramjet operation at Mach 4-6.5[J].Journal of Propulsion and Power,2002(2):990-1002.

[10] Chou P Y,Chou R L.Fifty years turbulence research in China [J].Annual Review of Fluid Mechanics,1995,27:1-16.

[11] 嚴傳俊,范瑋.燃燒學[M].第2版.西安: 西北工業大學出版社,2010.

[12] King M K.Ignition and combustion of boron particles and clouds [J].Journal of Spacecraft,1982,19(4):294-306.

[13] Meese R A,Skifstad J C.Ignition and global combustion models for clouds of boron particles [J].AIAA Journal,1974,12(1):71-77.

(編輯:呂耀輝)

Influence on afterburning efficiency by TSPR turbocharger's exhausted gas's flowing methods

LI Jiang,LIU Shi-chang,WANG Wei,LIU Yang,LIU Kai

(Science and Technology on Combustion Internal Flow and Thermal-Structure Laboratory, Northwestern Polytechnical Univ.,Xi'an 710072,China)

By studying the afterburning of the TSPR (Turbocharged Solid Propellant Ramjet),it was found that efficient combustion was difficult to be achieved when the exhaust,from turbocharger,flew into afterburner coaxially.Based on that,by comparative study of ATR (Air Turbocharged Ramjet) and SRM (Solid Ramjet Motor) afterburning enhancement technology,an effective method to enhance TSPR afterburning efficiency was established.Then,by means of numerical simulation,the effectiveness and internal mechanism for these enhancement technologies were discussed.Finally,the TSPR mode was examined by the simulation method,and it was found that the afterburning efficiency could keep more than 90% in various fuel-rich gas flow rate,which verified the validity and the applicability of the enhancement method.According to those studies,it is suggested to be an effective way for the afterburning that to keep the rotation speed of the driving-turbo gas and to make the pressurized air jet in some special angle,and the combustion efficiency could reach as high as twice of the experimental combustion efficiency working in formal method.Specifically,when the rotation speed was no less than 40 000 rpm,the driving-turbo gas could make TSPR's ISP and combustor's temperature distribution desirable.When the pressurized air's jet angle was between 40°~50°,it is favorable to the enhancement of TSPR's ISP and combustor's temperature distribution.

turbocharged solid propellant ramjet (TSPR);turbocharged;afterburning combustor;combustion

2015-10-28;

2015-12-08。

李江(1971—),男,博士,研究方向為航空宇航推進。

V438

A

1006-2793(2017)01-0024-08

10.7673/j.issn.1006-2793.2017.01.004