煤氣化燒嘴及其技術現狀

王德海

(中國神華煤制油化工有限公司北京工程分公司 北京 100010)

1 煤氣化燒嘴的工作原理和分類

燒嘴是煤氣化裝置的核心設備之一,是一種將氣化介質與氣化劑混合霧化并燃燒的設備,其基本形狀為一圓筒體,內部結構大都是多流道套管形式。現代煤氣化燒嘴內部基本結構包含氣化介質通道、氣化劑通道和燒嘴冷卻水通道。氣化介質一般通過氣化劑(一般為純氧)射流氣力霧化,氣化介質在氣化劑的氣力剪切或旋流作用下進行霧化并混合燃燒。氣力式霧化燒嘴按照霧化方式可分為內混、半內混和外混3種形式,其中:內混式燒嘴在燒嘴出口之前設有混合腔,氣化劑與氣化介質在此區域內進行霧化;外混式霧化燒嘴是氣化劑與氣化介質在離開燒嘴后相遇進行霧化;半內混式霧化燒嘴則是預混合霧化與外混合霧化相結合。單純從霧化方式的設計理念分析,內混式燒嘴霧化效果最好;從對燒嘴的保護角度分析,氣化介質對外混式燒嘴的磨損較小,而對內混式燒嘴的磨損較大[1- 2]。

根據功能的不同,燒嘴又可分為點火燒嘴、開工燒嘴和工藝燒嘴。點火燒嘴用于氣化爐開車過程中點火啟動開工燒嘴或工藝燒嘴;開工燒嘴是點火燒嘴點火成功后投用的燒嘴,可以進一步穩定火焰并提高氣化爐溫度和壓力,為工藝燒嘴的投用作準備;工藝燒嘴是正常生產運行的主燒嘴,在開工過程中最后投用。點火燒嘴和開工燒嘴的燃料一般為氣體燃料或者液體燃料。

按照氣化原料的不同,氣化燒嘴又可分為水煤漿氣化燒嘴和粉煤氣化燒嘴。按照氣化工藝匹配,目前具有代表性的水煤漿氣化燒嘴是德士古氣化燒嘴,具有代表性的粉煤氣化燒嘴有殼牌氣化燒嘴和GSP氣化燒嘴。目前國內具有代表性的水煤漿氣化燒嘴有西北化工研究院的多元料漿氣化燒嘴和華東理工大學的多噴嘴氣化燒嘴,具有代表性的粉煤氣化燒嘴有西安熱工院的兩段式氣化燒嘴和航天粉煤氣化燒嘴。由五環工程公司開發的五環粉煤氣化燒嘴也已經有了較為成熟的工業應用。

2 水煤漿氣化燒嘴

目前,國內水煤漿氣化燒嘴應用比較成熟的主要有德士古氣化燒嘴和多噴嘴氣化燒嘴。由于水煤漿屬于非牛頓黏性流體,霧化性能較差,所以水煤漿氣化燒嘴在結構上必須采用加強霧化性能的設計,目前德士古氣化燒嘴和多噴嘴氣化燒嘴的霧化方式分別采用了預混霧化設計和預膜霧化設計。

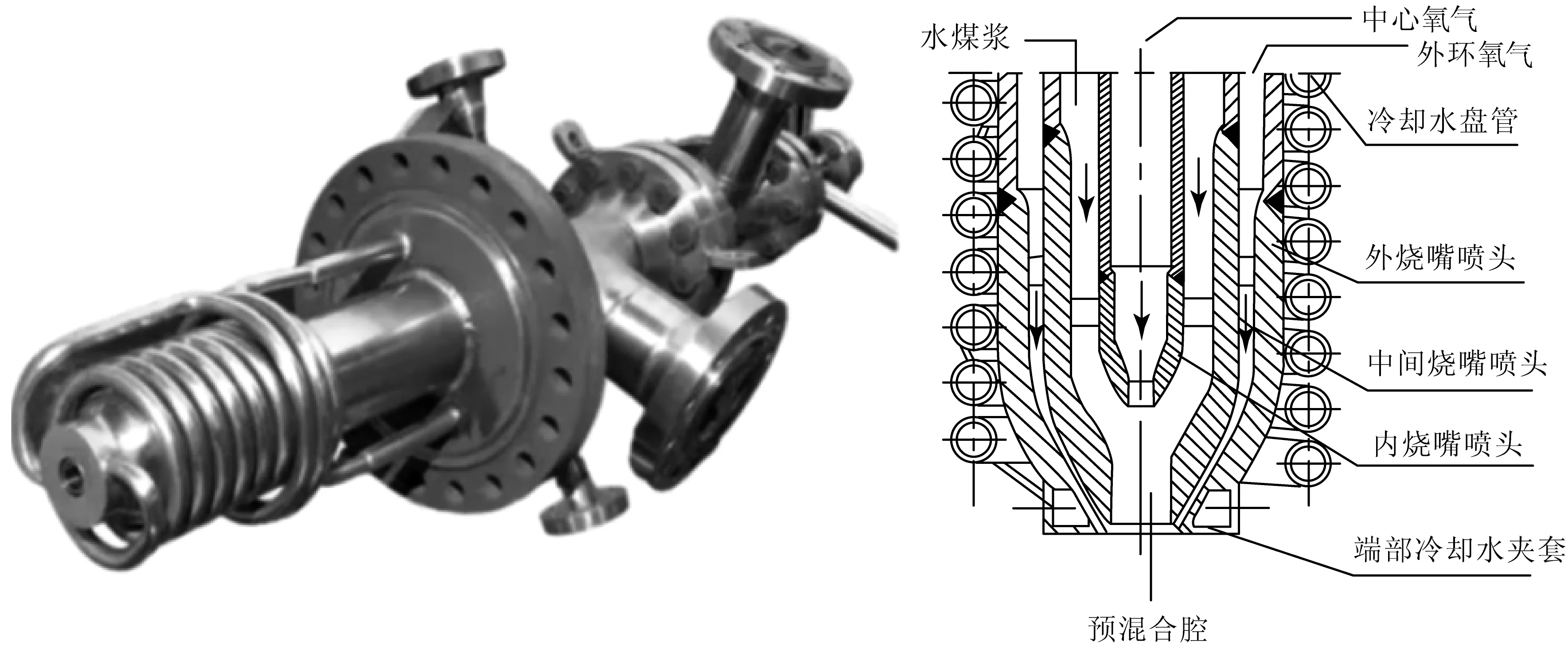

2.1 德士古預混式氣化燒嘴

如圖1所示,德士古氣化燒嘴有3個通道,由外至內分別是外環氧氣通道、水煤漿通道和中心氧氣通道。中心氧氣通道出口前端設有1個預混合腔,為中心氧氣與水煤漿提供了預混合空間。在預混合腔內,中心氧氣稀釋了水煤漿并使其加速,水煤漿的流變性得到改善并被初步霧化,初步霧化的水煤漿在外燒嘴噴頭出口處被外環氧氣剪切進行第2次霧化。預混式氣化燒嘴結合了內混式霧化和外混式霧化2種霧化方式,通過2次霧化增強了氣化燒嘴的霧化能力。

圖1 德士古預混式氣化燒嘴及結構

由于要承受1 400 ℃左右的高溫,所以必須要有相應的冷卻措施。德士古氣化燒嘴的冷卻方式為纏繞式冷卻水盤管加水夾套,可以有效降低燒嘴機體與向火面端部的溫度,以減輕火焰對燒嘴的熱沖擊。德士古氣化燒嘴由于承受水煤漿的磨損比較嚴重,所以在設計時會適當增加燒嘴的壁厚,同時向火面采用耐高溫合金。

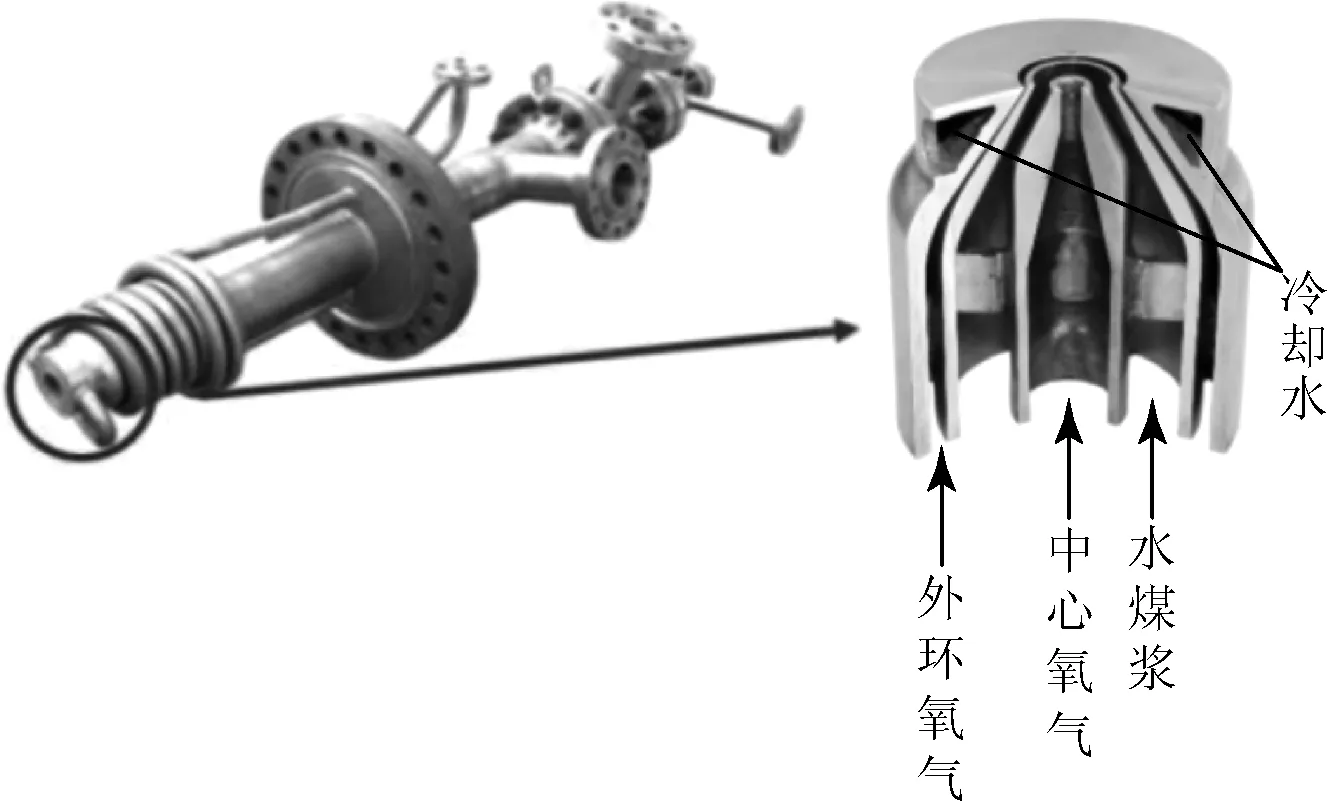

2.2 多噴嘴預膜式氣化燒嘴

多噴嘴氣化燒嘴是由華東理工大學聯合兗礦集團共同開發,其結構如圖2所示。多噴嘴氣化燒嘴采用預膜式霧化設計,內燒嘴與中間燒嘴和外燒嘴端部的距離差值較小,燒嘴前端內部沒有設置預混合區域,所以中心氧氣與水煤漿沒有預混合過程,而是與水煤漿在內燒嘴與中間燒嘴出口位置先形成一層薄的煤漿膜,煤漿膜在外燒嘴出口處受到外環隙氧氣高速氣流的剪切作用進一步霧化。預膜式燒嘴的設計其實是結合了半混式霧化和外混式霧化2種霧化方式。由于多噴嘴氣化燒嘴的中心氧管與中間燒嘴之間的空間較小,不能形成混合霧化區域而只能形成一層煤漿膜,降低了水煤漿對中間燒嘴的沖擊,可以在很大程度上降低水煤漿對中間燒嘴的磨損。從理論上講,在同樣材質和流量負荷下,預膜式氣化燒嘴的使用周期比預混式氣化燒嘴長。由于預膜式氣化燒嘴沒有預混合區域,同樣條件下的單只燒嘴的霧化性能低于預混式氣化燒嘴。但實際工業運行數據顯示,多噴嘴氣化爐的氣化效率高于單噴嘴德士古氣化爐,其主要原因是對置的氣化燒嘴所形成的對沖撞擊不僅可以增強水煤漿的霧化效果及氧煤混合效果,而且爐膛內煤顆粒的徑軸向速度比大于德士古氣化爐,較高的徑軸向速度比使得多噴嘴氣化爐內煤顆粒平均停留時間比在德士古氣化爐中長,可以有效保證煤漿在爐內得到充分氣化,有利于提高煤的碳轉化率。

圖2 多噴嘴預膜式氣化燒嘴及結構

3 粉煤氣化燒嘴

粉煤氣化燒嘴的氣化介質為粉煤,氣化劑為純氧。粉煤氣化燒嘴大多采用旋流霧化設計,這是由于粉煤是懸浮的密相固態流體,流體無黏性,采用旋流霧化設計可以大大提高煤粉的彌散效果。按照氣化工藝匹配,目前國內典型的粉煤氣化燒嘴有殼牌粉煤氣化燒嘴、GSP粉煤氣化燒嘴、航天粉煤氣化燒嘴等。

粉煤氣化燒嘴屬于氣力式射流霧化中的旋流霧化形式。由于粉體的彌散性能比水煤漿強,所以粉體霧化的氣流速度比較低,因此對燒嘴的磨損程度相對于水煤漿燒嘴要輕得多。

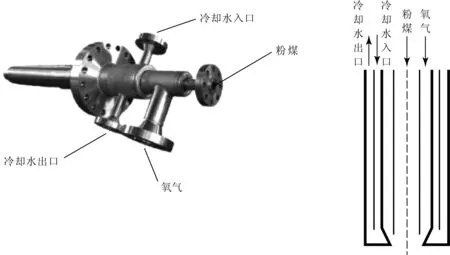

3.1 殼牌粉煤氣化燒嘴

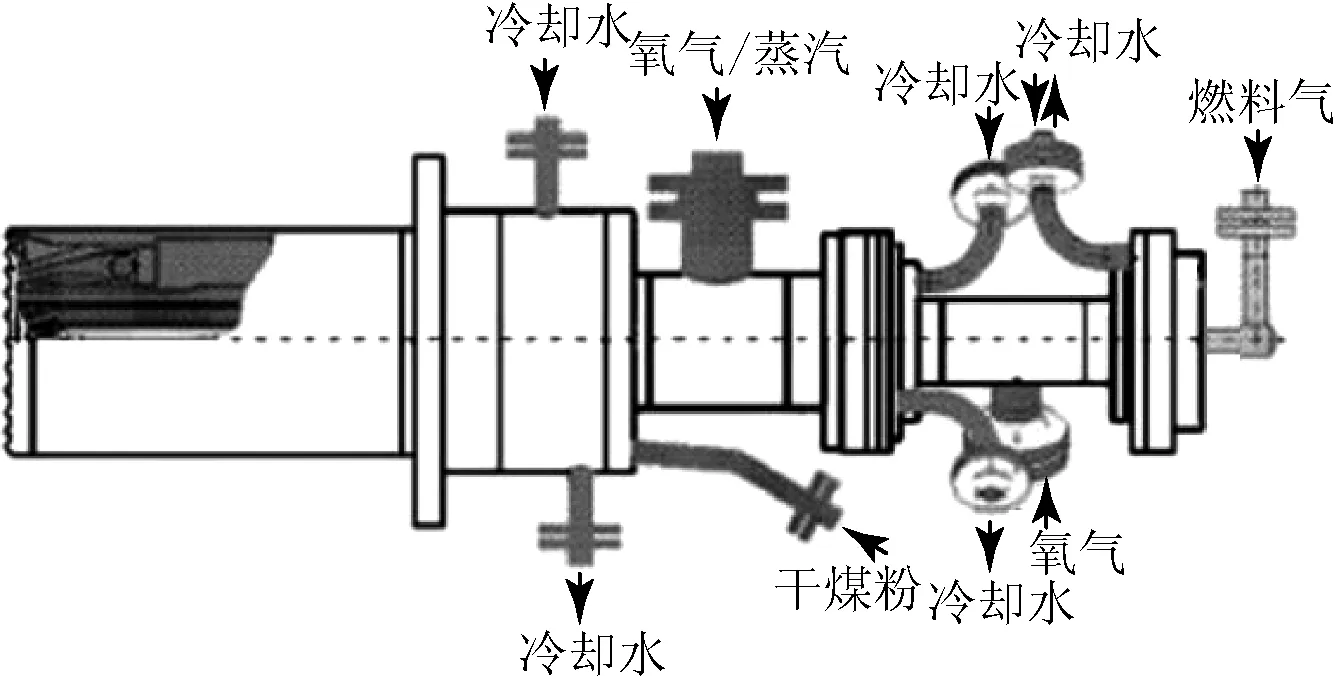

殼牌粉煤氣化燒嘴是殼牌公司專門為殼牌氣化爐設計的,其結構如圖3所示。

圖3 殼牌粉煤氣化燒嘴及結構

殼牌粉煤氣化燒嘴的中心通道走的是煤粉,外環隙是氧氣,氧氣環隙通道出口設置了旋流翅片,使氧氣在出口處形成旋流以增強對煤粉的霧化作用。殼牌粉煤氣化燒嘴的冷卻與德士古氣化燒嘴不同,采用的是循環冷卻水夾套,其冷卻效果優于德士古氣化燒嘴的冷卻水系統。除了循環冷卻水夾套外,殼牌粉煤氣化燒嘴的冷卻系統還設置有燒嘴冷卻罩,系由內通冷卻水的盤管組成,鑲嵌在爐壁上,為氣化燒嘴向火面端部提供一個相對低溫的工作環境。

殼牌粉煤氣化燒嘴除了工藝燒嘴外,還有點火燒嘴和開工燒嘴,這3只燒嘴是相互獨立的。西安航天源動力工程有限公司將殼牌氣化點火燒嘴與開工燒嘴合二為一,設計成為組合式點火開工燒嘴。該款改進型的點火開工燒嘴降低了制造成本、簡化了開工的操作程序、減少了設備的維護量,具有點火成功率高和耐燒損等優點,已經開始替代進口燒嘴。

3.2 GSP粉煤氣化燒嘴

如圖4所示,GSP粉煤氣化燒嘴是德國西門子燃料氣化技術有限公司開發的氣化專有設備,采用多通道共環式設計,主體通道從外至內依次是煤粉環隙、主氧環隙、點火燃料環隙和點火氧環隙,中心管內安裝有高電壓點火槍和火檢。粉煤通道采用三流道旋流設計,氧氣通道出口采用旋流設計,與殼牌粉煤氣化燒嘴相似。保護氮氣從中心管進入,是個單獨通道,也是火檢通道。氣化燒嘴采用氣力式射流加旋流霧化方式,能夠使煤粉得到充分的霧化和燃燒。氣化燒嘴冷卻系統采用循環冷卻水夾套設計。

圖4 GSP粉煤氣化燒嘴結構

GSP粉煤氣化燒嘴的點火燒嘴和工藝燒嘴合為一體,正常運行時,點火燒嘴應保持燃燒狀態。此設計需消耗燃料,所以增大了裝置的能耗,這是GSP粉煤氣化燒嘴的不足之處。國內引進GSP氣化技術后,神華寧煤集團煤化工公司經多年摸索,在原有的基礎上進行了大量的技術改進,目前已經有了很大的技術進步并形成了具有自主知識產權的寧煤爐氣化技術。

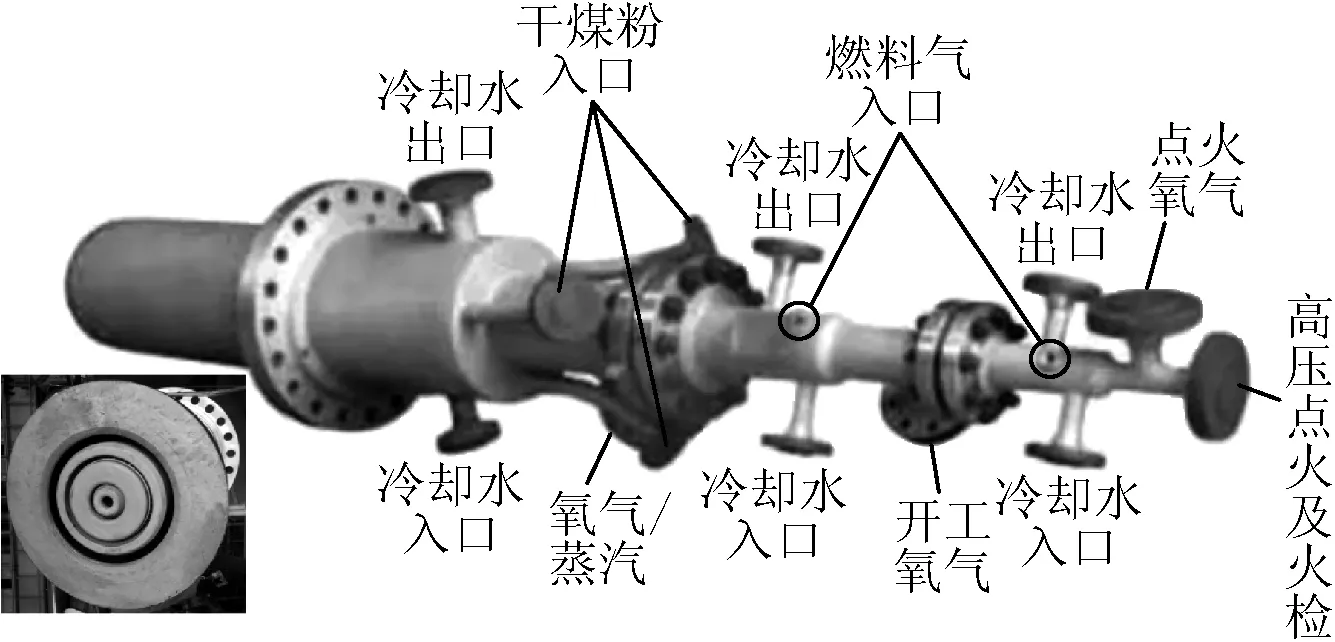

3.3 航天粉煤氣化燒嘴

國產航天爐氣化技術又稱HT- L粉煤氣化技術,由中國航天科技集團公司開發,采用中國航天科技十一所研發的6通道三合一組合式燒嘴,其特點是集點火燒嘴、開工燒嘴與工藝燒嘴于一體,點火、開工、投煤可實現連續操作,中間無需切換燒嘴,節省了開車時間。

如圖5所示,航天粉煤氣化燒嘴是6通道共環式氣化燒嘴,采用多個同軸共環式套管結構,由外至內分別是粉煤環隙、主氧環隙、開工燒嘴環隙和點火燒嘴環隙,中心管內設置有高壓電點火槍和火檢。從燒嘴結構上來看,航天粉煤氣化燒嘴與GSP粉煤氣化燒嘴非常相似,都是多通道共環式套管筒狀結構,燒嘴冷卻采用水夾套設計,煤粉通道屬于三流道旋流設計,氧氣通道是單流道加旋風翅片旋流設計;不同之處在于航天粉煤氣化燒嘴是三合一燒嘴,集點火、開工和工藝燒嘴于一體,而GSP粉煤氣化燒嘴是二合一組合燒嘴,集點火燒嘴和工藝燒嘴于一體。從結構上來看,由于航天粉煤氣化燒嘴是三合一組合燒嘴,其結構更復雜,但此設計提高了氣化燒嘴啟動的平穩性及成功率。

圖5 航天粉煤氣化燒嘴

4 存在的問題與建議

目前煤氣化燒嘴存在的最突出的問題是使用壽命短,達不到理論設計指標,究其原因主要在設計制造、材料和操作運行3個方面。

4.1 設計制造問題

對于水煤漿氣化燒嘴,高速氧氣流帶動水煤漿會對燒嘴產生較大的沖擊,所以燒嘴的磨損比較嚴重。煤漿顆粒對燒嘴內壁的沖擊磨損存在一個臨界沖撞角度,在設計氣化燒嘴時,若有效避開臨界沖撞角度就可以降低水煤漿對中間燒嘴的磨損程度。除了調整沖撞角度外,還可以調整中心氧與外環氧的配比來調整水煤漿的速度,在保證燒嘴霧化性能的同時最大限度地降低煤漿顆粒對中間燒嘴的磨損。

為了增強耐磨性,在設計水煤漿氣化燒嘴時會增加壁厚,但壁厚的增加往往會加劇燒嘴的熱疲勞,由此導致燒嘴材料的熱腐蝕加劇并出現開裂。

粉煤氣化燒嘴存在的最主要的問題是發生偏燒,所以在粉煤流道設計及氧氣流道設計時應重點考慮氣化燒嘴出口霧化流場的均勻性。另外,氣化燒嘴的開工順控的設置也會影響氣化燒嘴的使用情況,不合理的開工順控會增加氣化燒嘴燒損的概率,升降負荷過程的順控設置首先應考慮保護好燒嘴,盡量不讓氣化燒嘴火焰中心上移;氣化燒嘴霧化角的變化會影響氣化爐內回流區的回流氣流以及攜帶的顆粒對氣化燒嘴的熱沖擊和沖刷磨損;不合理的循環冷卻水設計不利于有效降低氣化燒嘴的表面溫度,會增加氣化燒嘴的熱腐蝕。

有研究[3- 4]對頂置粉煤燒嘴進行了熱態數值模擬,通過對燒嘴頭部受熱情況的分析,認為在滿足強度和熱應力要求的前提下,適當降低燒嘴端部向火面壁厚有利于提高水夾套的換熱效果;此外,燒嘴頭部冷卻水通道采用旋流結構設計可以增大傳熱系數。從熱應力角度分析,夾套內外溫差減小且穩定,有利于延長燒嘴的使用壽命;夾套內外溫差大且頻繁交替,會增強熱應力疲勞,出現裂紋的概率增大。

在加工制造方面,對于水煤漿氣化燒嘴,冷卻水盤管和外噴頭焊接處的角焊縫處采用同一種材質,可以防止產生熱應力破壞,避免出現裂紋;冷卻水盤管在彎制過程中,應控制好加熱速度和彎制速度,控制管材的變形量和減薄量,保證盤管成型后的整體強度和剛度;提高氣化燒嘴內壁面的光潔度可以降低氣化介質對內壁面的磨損,延長氣化燒嘴的使用周期。

4.2 材料問題

優化氣化燒嘴的結構設計在一定程度上可以延長氣化燒嘴的使用壽命,但最終還要從氣化燒嘴本身的材料方面尋找突破。

目前,氣化燒嘴采用的材料為GH188,UMCo- 50,Inconel600或Inconel625,都是當前化工領域等級很高的材料,抗高溫氧化和耐腐蝕性能都很好,但由于氣化燒嘴的運行環境非常惡劣,其使用壽命還遠遠達不到理論使用壽命[5- 7],故材料的突破是延長氣化燒嘴使用壽命的關鍵途徑。但限于目前的材料發展現狀,在關鍵材料沒有突破的情況下,主要還是從設計、加工制造和運行操作方面進行優化和提高,盡量延長氣化燒嘴的使用壽命。

4.3 運行問題

煤氣化爐內溫度和壓力的迅速變化往往會使氣化燒嘴本體材質產生熱應力和熱疲勞,因此,為了減少熱應力和熱疲勞的產生,應盡可能穩定煤質和工況,使燒嘴盡可能在一個相對穩定的工況下運行。冷卻水盤管內的冷卻水溫度如果控制不當,會造成盤管表面產生露點腐蝕和熱應力破壞,一般將冷卻水溫度控制在170 ℃以上較合適。低負荷運行會使高溫熱區上移,直接危害燒嘴端部,因此,應盡量避免低負荷運行。此外,煤粉或煤漿顆粒要穩定,且顆粒尺寸不能超標,否則會增大燒嘴的磨損。

5 結語

煤氣化燒嘴是氣化裝置的核心設備之一,雖然氣化燒嘴在不斷改進和優化,但就實際運行情況來看,還不能滿足設計指標要求。目前煤氣化燒嘴存在的主要問題是使用壽命短,其主要原因是材料達不到期望指標,因此,今后應重點加強材料的應用研究,以提高氣化燒嘴的抗磨損、抗高溫和耐腐蝕性能。基于材料發展的現狀,延長氣化燒嘴使用周期的重點是解決設計制造和操作運行方面存在的問題。

[1] 程維.水煤漿氣流式霧化特性研究[D].上海:華東理工大學,2011:11- 35.

[2] 胡瑩超.水煤漿氣化噴嘴冷態模化試驗研究與新型噴嘴開發研究[D].杭州:浙江大學,2011:7- 40.

[3] 郭偉,匡建平.單噴嘴頂置粉煤氣化爐熱態數值模擬及燒嘴頭部受熱分析[J].當代化工,2016(6):1170- 1172.

[4] 屠偉龍,匡建平,劉建忠,等.水煤漿氣化噴嘴溫度場和熱應力分布的數值模擬及分析[J].動力工程學報,2008(5):748- 752.

[5] 張賢安,都躍良,陳小萍,等.6.5 MPa水煤漿氣化爐燒嘴修復工藝分析[J].大氮肥,2003(3):178- 180.

[6] 田曉,秦承鵬,徐慧,等.氣化爐煤粉燒嘴Inconel600開裂原因[J].腐蝕與防護,2014(9):956- 958.

[7] 劉樂利.水煤漿加壓氣化燒嘴在線運行周期的影響因素及分析[J].化肥設計,2014(2):16- 17.