多支路加熱爐分布式平衡與跟蹤控制

欒小麗 閔鴦 劉飛

加熱爐是原油加工過程中最重要的設(shè)備之一,物料的出口溫度值及其穩(wěn)定性會直接影響后續(xù)生產(chǎn)過程.為了降低爐管壓降和提高能源效率,使介質(zhì)受熱均勻并有足夠的氣化率,大型加熱爐的爐管一般采用多支路設(shè)計[1].由于裝置進(jìn)料成分和加熱爐燃料成分的波動,各爐管的傳熱情況會有較大差異.為使后續(xù)工藝過程操作平穩(wěn),延長爐管使用壽命,避免因支管偏燒結(jié)焦而造成安全隱患,需要加熱爐的各支路溫差最小,即實現(xiàn)加熱爐支路平衡控制.

傳統(tǒng)的加熱爐支路平衡控制主要基于簡單控制回路,通過改變各支管的進(jìn)料流量進(jìn)行支路溫度的調(diào)整.但由于在生產(chǎn)過程中總進(jìn)料流量需保持恒定,所以支路進(jìn)料流量之間和支路出口溫度之間都存在嚴(yán)重的動態(tài)耦合,因此溫度控制效果較差.文獻(xiàn)[1]提出了偏差控制技術(shù)(Difference control technique,DCT),即差動法[2],通過支路兩兩比較求偏差進(jìn)行控制,但這種方案實施過程繁復(fù).

為了改進(jìn)DCT的不足,文獻(xiàn)[3?4]提出了多偏差控制技術(shù)(Differences control technique,DsCT),即平均值法[5],將所有支路出口溫度的平均值作為設(shè)定值來平衡各支路出口溫度.當(dāng)支路數(shù)很大時,這種方案雖簡化了DCT控制方案的復(fù)雜度,但各支路出口溫度平均值的使用,會導(dǎo)致控制器具有較大的時滯性和不靈敏性.此外,許多先進(jìn)控制算法也被應(yīng)用于支路平衡控制,如多變量與模糊先進(jìn)控制技術(shù)[6?8]、無模型控制技術(shù)[9?10]、自適應(yīng)與預(yù)測控制算法[11?15]、蟻群算法[16]以及液位與溫度的協(xié)調(diào)先進(jìn)控制方案[17]等等,但這些先進(jìn)控制方案大多比較復(fù)雜,現(xiàn)場實施和運行維護(hù)對技術(shù)力量有較高要求,軟硬件成本也較高.在上述文獻(xiàn)[1?5]中,僅考慮進(jìn)料流量的分配與各支路溫度一致,而忽略了最終的溫度值要求.文獻(xiàn)[18]首次提出了用燃料流量來調(diào)節(jié)最終出口溫度,但其在某種程度上放松了總進(jìn)料流量不變的約束條件.

本文提出基于分布式偏差的支路平衡及跟蹤控制方案,在滿足總進(jìn)料流量不變的約束條件下,使所有支管的溫度穩(wěn)定并趨于一致的同時,引入了對燃料流量的同步控制,使得各支路出口溫度跟蹤設(shè)定值.相比較于已有集中式控制方案[1?4],本文所提分布式控制方案由于僅利用了相鄰支路的溫度信息,具有結(jié)構(gòu)簡單、計算量小的特點;同時與現(xiàn)有的支路平衡控制方法相比[19],本文在支路溫度趨于一致的同時,引入燃料流量調(diào)節(jié)以實現(xiàn)溫度跟蹤控制.

1 分布式偏差控制

對于加熱爐支路平衡控制來說,一般可以選擇裝置進(jìn)料流量或者燃料作為操縱變量來控制出口溫度.若只選擇進(jìn)料流量作為操縱變量時,在總進(jìn)料流量不變的情況下,當(dāng)其達(dá)到支路平衡目標(biāo)時,將不可能實現(xiàn)對溫度的定值控制,而同時控制進(jìn)料流量和燃料流量可實現(xiàn)各支路出口溫度一致且跟蹤設(shè)定值的目標(biāo).

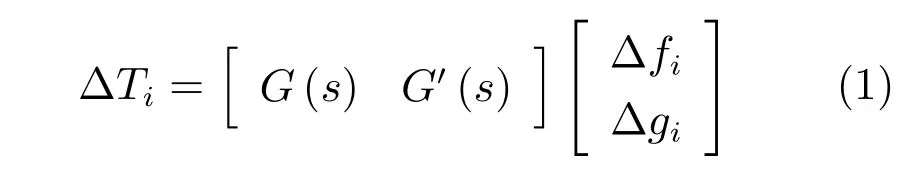

具有N條支路的加熱爐進(jìn)料流量以及燃燒器結(jié)構(gòu)如圖1所示.燃燒器與支管排列結(jié)構(gòu)如圖2所示.圖1中,FT為總進(jìn)料流量,fi為第i條支路的進(jìn)料流量,Ti為第i條支路的出口溫度,i=1,2,···,N;圖2中每3個燃燒器為1條支路供熱[1],為表述方便,下文將以3個燃燒器為一組.各支路進(jìn)料流量fi、燃料流量gi和出口溫度Ti之間的動態(tài)表達(dá)式為

其中G(s)為支路進(jìn)料流量與出口溫度的傳遞函數(shù),G′(s)為燃料流量與出口溫度的傳遞函數(shù),?fi為支路i上的進(jìn)料流量變化量,?gi為支路i上的燃料流量變化量.總進(jìn)料流量FT與支路進(jìn)料流量fi滿足:

圖1 具有N條支路的加熱爐結(jié)構(gòu)圖Fig.1 Structure of heating furnace N with passes

圖2 燃燒器與支管排列結(jié)構(gòu)圖Fig.2 Top view of the passes and burners

圖3 分布式偏差控制Fig.3 Structure of distributed deviations control

本文提出的分布式偏差控制結(jié)構(gòu)如圖3所示,其中ui為進(jìn)料流量控制器,vi為燃料流量控制器.從圖3可以看出所有支路分為三大部分:第一部分假設(shè)其中一根支管如第一根支管i=1已通過調(diào)節(jié)進(jìn)料流量將溫度控制在設(shè)定值,第二部分為僅施加進(jìn)料流量控制作用的支路i=2,···,n,第三部分為同時施加進(jìn)料流量以及燃料流量控制作用的支路i=n+1,···,N.另外進(jìn)料流量控制器ui僅用了相鄰支路i?1以及支路i+1的溫度信息,體現(xiàn)了分布式的特點,而燃料流量控制器vi則使用到了溫度設(shè)定值的信息.考慮到有限燃料等現(xiàn)實約束條件,燃料流量控制器vi并未施加在所有支路上,但仍能使最終的出口溫度跟蹤到設(shè)定值.

對于整個支路平衡問題來說,控制約束是N個支路的總進(jìn)料流量保持不變,等價于

當(dāng)只考慮進(jìn)料流量控制器的作用時,從式(1)可知,支路進(jìn)料流量變化量?fi與出口溫度變化量?Ti之間滿足

因此,在總?cè)剂狭髁坎蛔兊臈l件下,即只考慮進(jìn)料流量變化的情況下,N個支路的總進(jìn)料流量保持不變的約束條件,可以等價為出口溫度變化量之和為零,即

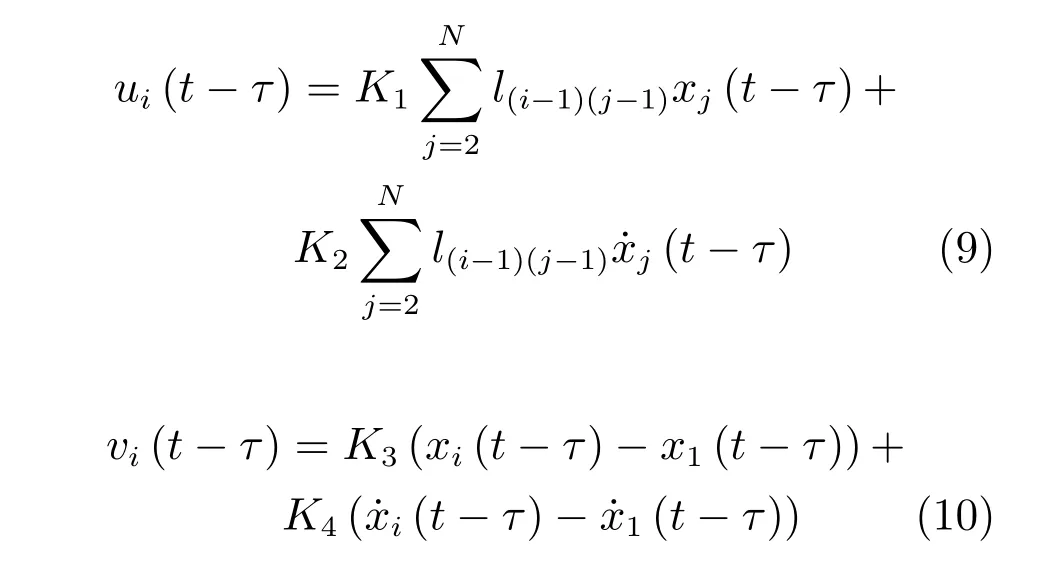

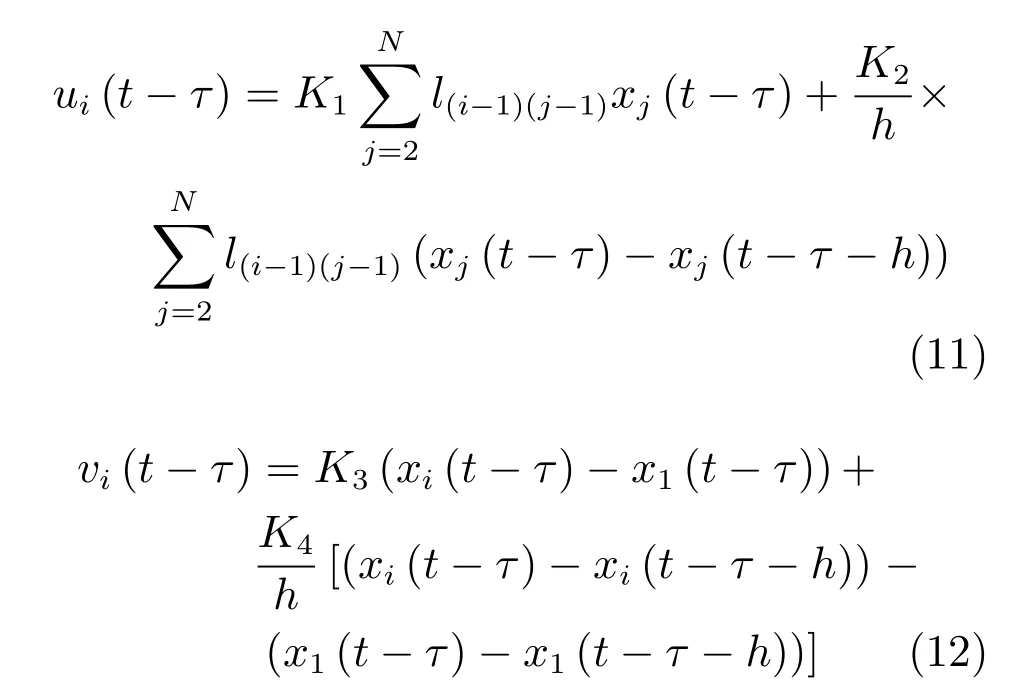

為達(dá)到控制目的,針對待控的N?1個支路,本文采用如下的進(jìn)料流量控制器:

其中,K1和K2為待求增益,πij表示控制器ui中對于其他支路的出口溫度的使用情況,如果使用到支路j的溫度,則πij=1,否則為πij=0.本文中考慮到控制器ui使用的是相鄰支路的溫度信息,對于 Π∈R(N?1)×(N?1),則有

對式(6)的進(jìn)料流量控制器ui求和,有

由于每一個支路的溫度變化量都是由控制器改變進(jìn)料量所引起的,因此式(6)所示的具有分布式偏差的控制器滿足式(5)的約束條件,即滿足總進(jìn)料流量保持不變.

由于燃料流量的控制作用與進(jìn)料流量的控制作用是獨立的,因此在同時施加進(jìn)料流量與燃料流量的控制作用時,仍滿足總流量保持不變的約束條件,即式(2).因此本文提出的基于分布式偏差的常壓加熱爐支路平衡跟蹤控制方案滿足加熱爐各支路進(jìn)料之和不變的約束條件.

注 1.本文所設(shè)計的進(jìn)料流量控制器(6),僅使用到相鄰兩條支路的溫度信息.但在生產(chǎn)應(yīng)用中,考慮到溫度場的傳遞性,每個支管的溫度會受到其他更多支管的影響,此時可根據(jù)相應(yīng)情況對形如式(6)的控制器做相應(yīng)調(diào)整,即重新定義矩陣Π∈R(N?1)×(N?1),例如當(dāng)考慮前后各兩根支管的溫度影響時,則有

2 控制算法

式(1)給出了加熱爐支路進(jìn)料流量與出口溫度之間的傳遞函數(shù)關(guān)系,為了方便表述,我們將從狀態(tài)空間方程的角度,給出本文所提分布式偏差控制器的具體設(shè)計方法.考慮溫度調(diào)節(jié)的滯后性,加熱爐出口溫度的狀態(tài)空間表達(dá)式如下:

其中,xi∈Rm表示支路i的出口溫度,ui為進(jìn)料流量控制輸入,vi為燃燒器燃料流量控制輸入,τ>0為時延時間.由控制方案結(jié)構(gòu)圖3可知,在i=1支管已受控在設(shè)定值,即x1(t)=r的前提下,本文目標(biāo)是針對其他N?1個支管,設(shè)計如下分布式偏差控制器,從而使得所有支路的出口溫度一致且跟蹤到設(shè)定值.

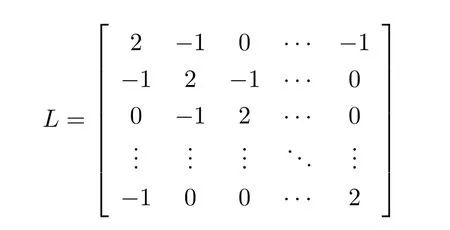

其中,lij為矩陣L的元素,且滿足

同時有:

考慮到純微分作用會導(dǎo)致對實際系統(tǒng)有害的高頻劇烈動作,需要先對控制器中的微分項進(jìn)行如下處理:

其中:h>0為微分時間常數(shù).

下文為描述簡便,將式(8)改寫成如下形式:

接著引入如下誤差狀態(tài):

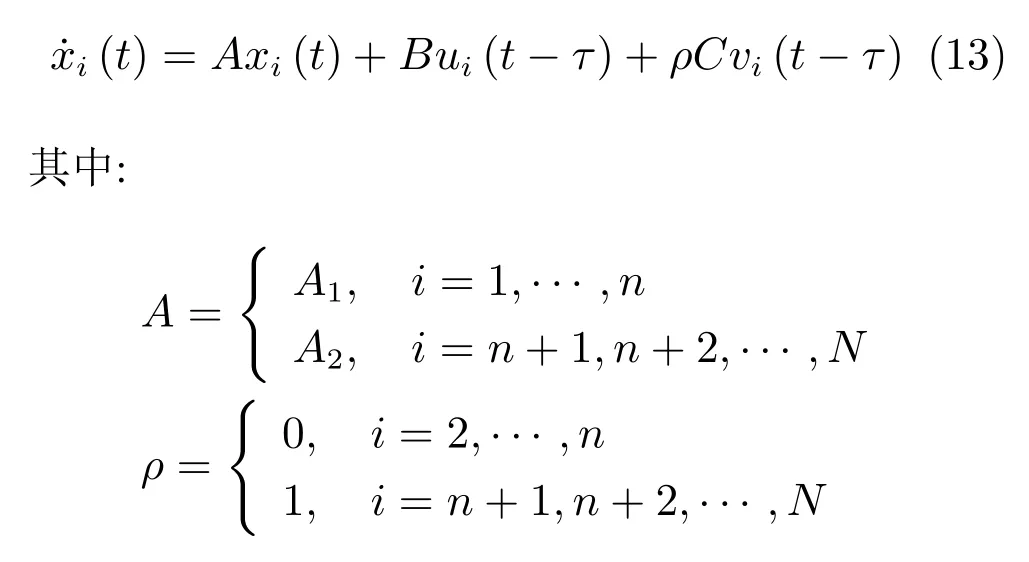

當(dāng)ei(t)=0時,則滿足支路平衡且跟蹤設(shè)定值的目標(biāo).結(jié)合式(14),控制器(11)和(12)等價于

且誤差狀態(tài)方程可改寫為:

其中,?為克羅內(nèi)克乘積,

為使問題簡單化,對矩陣L進(jìn)行相似變換,得到如下對角矩陣J:

其中:F與F?1為相似變換矩陣,λi為矩陣L的特征值.單位向量,誤差狀態(tài)方程(17)可進(jìn)一步等價為:

根據(jù)上述表達(dá)可以看出,當(dāng)ξi(t)=0時,即有ei(t)=0成立,即各支路間的溫度趨于平衡并跟蹤設(shè)定值.因此該控制問題等價為尋求合適的控制器(9)和(10)使得ξi(t)=0成立,即求取待求參數(shù)K1、K2、K3和K4使得誤差狀態(tài)ei(t)=0,以實現(xiàn)各支路出口溫度的平衡與跟蹤控制目標(biāo).

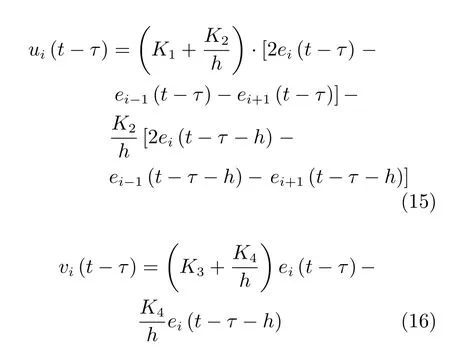

以下定理給出了實現(xiàn)上述目標(biāo)的控制器(9)和(10)的求取方法.

定理1.針對系統(tǒng)(8),如果對于形如(9)和(10)的分布式控制器,存在對稱正定矩陣X、Y、Z和矩陣M1、M2、N1和N2滿足如下條件:

則加熱爐各支路出口溫度達(dá)到平衡且跟蹤設(shè)定值,且待求參數(shù)為:

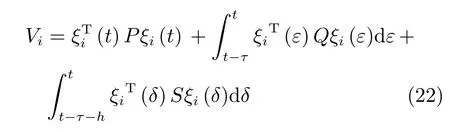

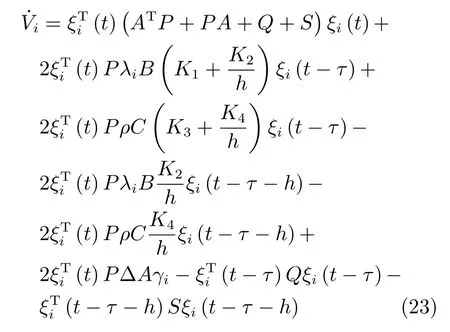

證明.設(shè)李雅普諾夫函數(shù)為

其中P,Q,S為對稱正定矩陣.

對上式求導(dǎo),則有:

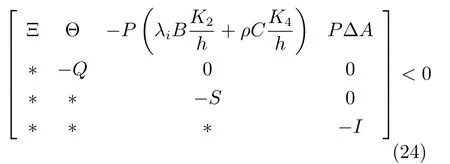

其中:Ξ=ATP+PA+Q+S,Θ=P(λiB(K1+K2/h)+ρC(K3+K4/h)),則i<0,即有系統(tǒng)(20)漸近穩(wěn)定,滿足ξi(t)=0.

對式(24)進(jìn)行矩陣變換處理,并左乘右乘diag{P?1,P?1,P?1,I},同時令X=P?1,Y=XQX,Z=XSX,M1=(K1+K2/h)X,M2=(K3+K4/h)X,N1=K2X,N2=K4X,則可得上述定理中的式(21).□

注2.定理1中所得結(jié)果考慮的是無約束情形下的控制器設(shè)計方法,帶約束的控制器設(shè)計方法在實際工程中更具意義,未來研究將考慮控制約束條件下的各支路溫度平衡與跟蹤控制.

3 仿真示例

某煉油廠常壓加熱爐的進(jìn)料管在爐內(nèi)分成6個支管,支路進(jìn)料流量均為40噸每小時,支路燃料流量為80噸每小時且各支路的動態(tài)特性相同.加熱爐的支路進(jìn)料流量與出口溫度的傳遞函數(shù)G(s)以及燃料流量與支管出口溫度的傳遞函數(shù)G′(s)分別為:

本文所得主要結(jié)果(21)是基于加熱爐的狀態(tài)空間模型,因而需將上述傳遞函數(shù)轉(zhuǎn)換成狀態(tài)空間表達(dá)式.同時,假定支管1的溫度已受控并穩(wěn)定在372攝氏度.考慮實際裝置操作時,只有部分燃料控制回路工作在自動狀態(tài),其他則為手動狀態(tài).不失一般性,此例僅考慮針對支管6施加燃料流量控制作用.因此,有

其各支管的初始出口溫度為:xi(0)=[365 363 358 367 368]T.

此時矩陣L和J分別如下:

取σ=3.618,并令微分時間常數(shù)h=3.結(jié)合定理1中的式(21),利用Matlab中的線性矩陣不等式工具箱得到控制器參數(shù)分別為:

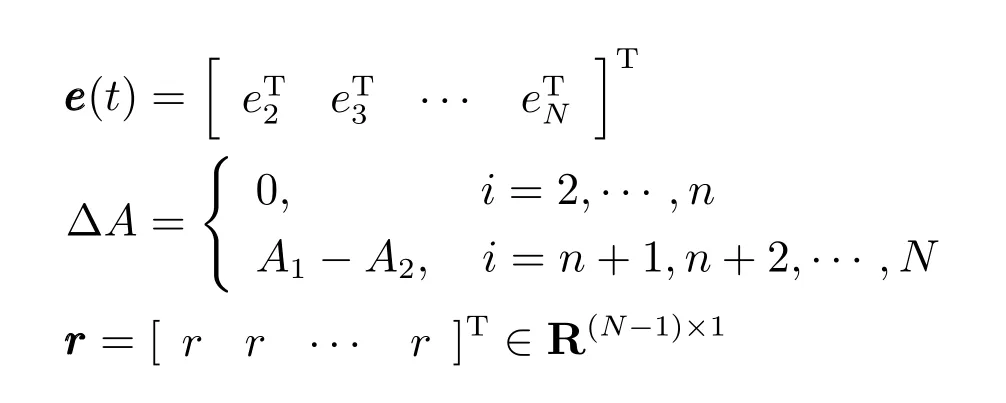

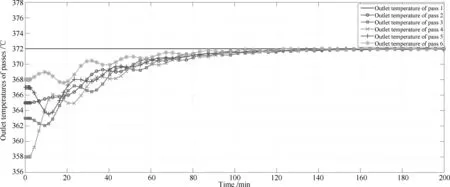

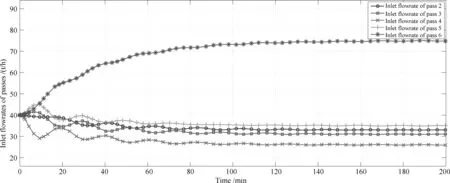

利用Simulink仿真各支路出口溫度的動態(tài)響應(yīng)過程如圖4所示,各支路進(jìn)料流量在加入控制器后變化如圖5.

從圖4的仿真曲線可以看出:六路支管的出口溫度趨于一致,且溫度跟蹤到支路1.從圖5可以看出,除了支路1之外的其他5個支路,在溫度變化的同時其進(jìn)料量也隨之調(diào)整,但仍滿足總進(jìn)料流量不變的約束條件,即各路進(jìn)料流量總和仍為200噸每小時.從仿真實驗中可以發(fā)現(xiàn),整個過程是以增大支管6的進(jìn)料流量來減小支管2、3、4、5的進(jìn)料流量,從而使得支管2、3、4、5的出口溫度得以增大達(dá)到目標(biāo)溫度,而對支管6則以燃料流量補(bǔ)償由于進(jìn)料流量變大所引起的溫度降低,使其也能達(dá)到設(shè)定值.

若考慮對2到6支路均施加燃料控制作用,結(jié)合定理1中的式(21),利用Matlab中的線性矩陣不等式工具箱得到控制器參數(shù)分別為:

此時各支路出口溫度的動態(tài)響應(yīng)如圖6所示.

比較圖4與圖6可以發(fā)現(xiàn),在燃料流量控制器數(shù)量多的情況下,出口溫度的收斂時間有效縮短.因此,應(yīng)當(dāng)盡可能地提高燃?xì)饣A(chǔ)控制回路的自控率,使更多的燃燒器可以用于裝置溫度的動態(tài)控制中.但是支路數(shù)較多情形下(比如多管乙烯裂解爐、多管甲烷氫氣變換爐等),考慮到有限燃料等現(xiàn)實問題,同時也為了避免燃料管道的負(fù)擔(dān),應(yīng)當(dāng)合理地選取燃料流量控制器的數(shù)量,從而在收斂時間與控制成本之間取得均衡.

圖4 各支路出口溫度響應(yīng)曲線Fig.4 The dynamic process of passes0outlet temperatures

圖5 各支路進(jìn)料流量動態(tài)圖Fig.5 The dynamic process of passes0inlet flowrates

圖6 5條支路均有燃料流量控制作用的出口溫度響應(yīng)曲線Fig.6 The dynamic process of passes0outlet temperatures with five fuel controllers

本文所提控制方案同時考慮了支路進(jìn)料流量與燃料流量的控制作用.當(dāng)只考慮進(jìn)料流量控制作用時,加熱爐出口溫度的傳遞函數(shù)模型[19]為:

此時,利用文獻(xiàn)[19]中所提控制器設(shè)計方法,可得如下進(jìn)料流量控制器參數(shù):

此時,各支路出口溫度的動態(tài)響應(yīng)過程如圖7所示.

從圖7可以看出:所有支管的出口溫度雖趨于一致,但沒有收斂到目標(biāo)溫度值.而利用本文所提控制方案,同時施加進(jìn)料流量與燃料流量控制作用,可實現(xiàn)各路支管出口溫度的平衡與跟蹤目標(biāo).

4 結(jié)論

本文針對加熱爐支路平衡及出口溫度的跟蹤控制問題,提出了一種具有分布式特點的控制方案,并給出了基于分布式偏差的進(jìn)料流量與燃?xì)饬髁靠刂破髟O(shè)計方法.由于該方案僅使用了相鄰支路的溫度而無須全部支路的溫度信息,即便在支路數(shù)較多情形下,依然具有控制結(jié)構(gòu)簡單,可以有效克服滯后,實施方便等特點.最后,仿真示例驗證了本控制方案的有效性以及控制器設(shè)計方法的可行性.

圖7 僅有進(jìn)料流量控制作用下出口溫度響應(yīng)曲線Fig.7 The dynamic process of passes0outlet temperatures only with inlet flowrate controllers

1 Wang X X,Zheng D Z.Difference control of parallel streams temperatures.Journal of Process Control,2005,15(5):531?536

2 Li Si-Fu,Wu Fu-Ming,Chen Hong,Chen Zhong-Bao,Qin Zhi-Yuan.Re finery furnace feed-branches outlet temperatures balancing control.Information and Control,1994,23(4):243?246(李嗣福,吳福明,陳紅,陳忠保,卿致遠(yuǎn).煉油加熱爐進(jìn)料支管出口溫度平衡控制.信息與控制,1994,23(4):243?246)

3 Wang X X,Zheng D Z.Generalized difference control of parallel streams temperatures.Journal of Process Control,2006,16(5):535?543

4 Wang X X,Zheng D Z.Load balancing control of furnace with multiple parallel passes.Control Engineering Practice,2007,15(5):521?531

5 Wu Jie-Yun,Lei Wei-Liang,Zhou Wei,Cheng Gao-Feng.Averaging method to implement balance control of heating furnace branches.Control and Instruments in Chemical Industry,2014,41(10):1189?1191(吳潔蕓,雷衛(wèi)良,周娓,程高峰.平均值法在加熱爐支路平衡控制上的實現(xiàn).化工自動化及儀表,2014,41(10):1189?1191)

6 Mu Jin-Shan,Wang Xin,Wang Zhen-Lei,Qian Feng.Design and application of COT control system of ethylene cracking furnace.Computers and Applied Chemistry,2012,29(1):90?94(牟金善,王昕,王振雷,錢鋒.乙烯裂解爐爐管出口溫度控制系統(tǒng)設(shè)計及應(yīng)用.計算機(jī)與應(yīng)用化學(xué),2012,29(1):90?94)

7 Abilov A G,Zeybek Z,Tuzunalp O,Telatar Z.Fuzzy temperature control of industrial re fineries furnaces through combined feedforward/feedback multivariable cascade systems.Chemical Engineering and Processing:Process Intensi fication,2002,41(1):87?98

8 Yan Ai-Jun,Chai Tian-You,Yue Heng.Multivariable intelligent optimizing control approach for shaft furnace roasting process.Acta Automatica Sinica,2006,32(4):636?640(嚴(yán)愛軍,柴天佑,岳恒.豎爐焙燒過程的多變量智能優(yōu)化控制.自動化學(xué)報,2006,32(4):636?640)

9 Han Zhi-Gang,Wang Guo-Qiang.Cascade scheme of model free control law and its application.Acta Automatica Sinica,2006,32(3):345?352(韓志剛,汪國強(qiáng).無模型控制律串級形式及其應(yīng)用.自動化學(xué)報,2006,32(3):345?352)

10 Li Ping,Li Qi-An,Lei Rong-Xiao,Chen Ai-Jun,Ren Li-Li,Cao Wei.Development and application of advanced process control system for ethylene cracking heaters.CIESC Journal,2011,62(8):2216?2220(李平,李奇安,雷榮孝,陳愛軍,任麗麗,曹巍.乙烯裂解爐先進(jìn)控制系統(tǒng)開發(fā)與應(yīng)用.化工學(xué)報,2011,62(8):2216?2220)

11 Shi H Y,Su C L,Cao J T,Li P,Liang J P,Zhong G C.Nonlinear adaptive predictive functional control based on the Takagi-Sugeno model for average cracking outlet temperature of the ethylene cracking furnace.Industrial&Engineering Chemistry Research,2015,54(6):1849?1860

12 Leva A.Autotuning process controller with improved load disturbance rejection.Journal of Process Control,2005,15(2):223?234

13 Wang X X.Temperature uniformity control of a furnace system with multiple parallel passes using fuzzy difference control technique.In:Proceedings of the 7th World Congress on Intelligent Control and Automation.Chongqing,China:IEEE,2008.794?799

14 Li Shi-Yuan,Huang Xin.A generalized predictive controlbased application research of advanced process control for atmospheric furnace.Computers and Applied Chemistry,2013,30(8):864?866(李世原,黃鑫.基于廣義預(yù)測控制的常壓加熱爐先進(jìn)控制技術(shù)應(yīng)用研究.計算機(jī)與應(yīng)用化學(xué),2013,30(8):864?866)

15 Bi Chun-Chang,Li Ning,Huang Dao.Study on billet temperature prediction and furnace temperature optimal setting of regenerative reheating furnace.Acta Automatica Sinica,2004,30(3):476?480(畢春長,李檸,黃道.蓄熱式加熱爐鋼溫預(yù)報與爐溫優(yōu)化設(shè)定研究.自動化學(xué)報,2004,30(3):476?480)

16 Chen You-Wen,Chai Tian-You.The research and application on the optimization method for campaign planning of heating furnace.Control and Decision,2011,26(2):297?302(陳友文,柴天佑.加熱爐作業(yè)計劃優(yōu)化方法的研究與應(yīng)用.控制與決策,2011,26(2):297?302)

17 Qi Lu-Gang,Lv Wen-Xiang,Gao Xiao-Yong,Luan Zhi-Ye,Huang De-Xian.Coordinated control of multiple liquid levels and furnace composite system.CIESC Journal,2016,67(3):690?694(亓魯剛,呂文祥,高小永,欒志業(yè),黃德先.多液位與加熱爐復(fù)合系統(tǒng)的協(xié)調(diào)控制.化工學(xué)報,2016,67(3):690?694)

18 Ojasvi,Kumar A,Kaistha N.Control system design for furnaces with multiple parallel passes.Industrial&Engineering Chemistry Research,2016,55(19):5702?5713

19 Min Yang,Luan Xiao-Li,Liu Fei.Uniform temperature control on feed heaters by distributed deviations.CIESC Journal,2016,67(12):5148?5154(閔鴦,欒小麗,劉飛.基于分布式偏差的加熱爐支路溫度一致控制.化工學(xué)報,2016,67(12):5148?5154)