鹽水精制工藝新技術總結

趙素梅

(淄博職業學院,山東 淄博 255000)

1 鹽水精制工藝介紹[1-2]

1.1 除菌藻類及其他有機物[3]

鹽水中的菌藻類被NaClO殺死,腐殖酸等有機物被NaClO氧化分解成小分子。

加入精制BaCl2不應過量,否則將增加離子交換樹脂的負荷。若發生Ba2+泄漏,則進電解槽與OH-生成Ba(OH)2沉淀,堵塞離子膜。

1.3 除Ca2+

在鹽水中加入Na2CO3溶液,使其和鹽水中的Ca2+反應,生成不溶性的CaCO3沉淀,反應式如下:

為了將Ca2+除凈,精制劑Na2CO3的加入量必須適當超過理論需要量,其質量濃度為500 mg/L(過量)。

1.4 除Mg2+

在鹽水中加入NaOH溶液,使其和鹽水中Mg2+反應生成不溶性Mg(OH)2沉淀,反應式如下:

為了將Mg2+除凈,精制劑NaOH的加入量必須適當超過理論需要量,其質量濃度為200 mg/L(過量)。

1.5 去除有機物、不溶性機械雜質

工業原鹽中存在的各種雜質隨化鹽系統進入鹽水中,鹽水中的菌藻類、腐殖酸等天然有機物被NaClO氧化分解成為小分子,最終通過鐵鹽的吸附和共沉淀作用,在預處理器中被預先除去,一部分不溶性機械雜質也被同時除去。

2 鹽水精制工藝現狀

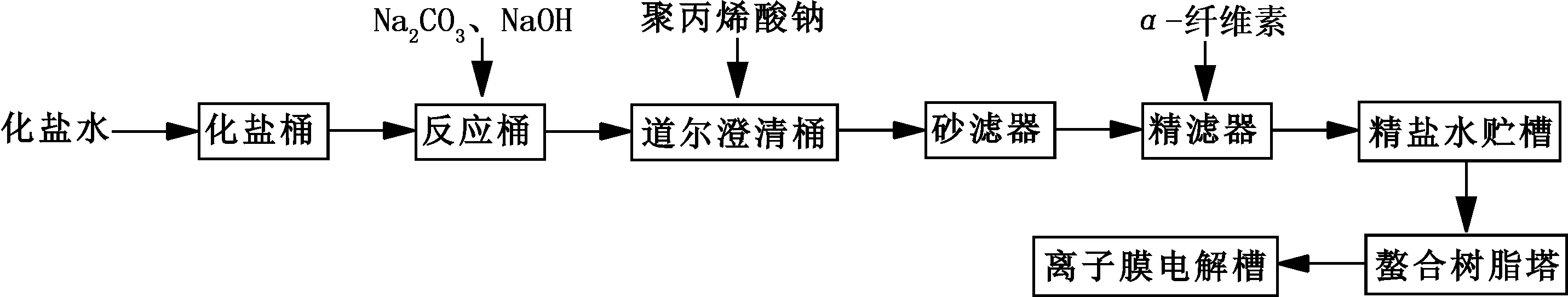

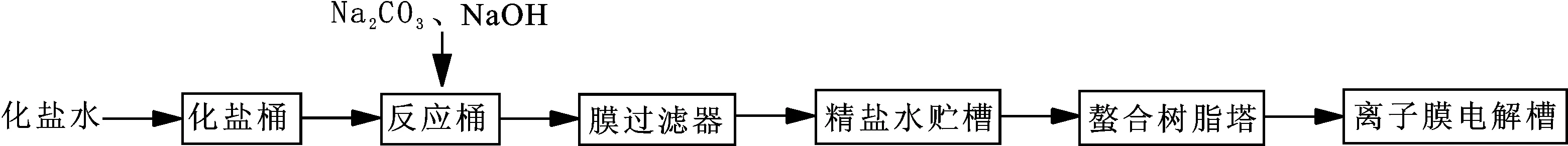

鹽水精制主要存在兩種成熟工藝:絮凝沉降工藝(如圖1所示)和復合膜過濾工藝(如圖2所示)。其中絮凝沉降工藝出現較早,在早期氯堿生產中占據主導地位,復合膜過濾工藝是隨著有機樹脂的出現而出現,并應用于膜技術。通過不斷試驗,有機膜拉伸技術發展成熟,進而獲得孔徑均勻、強度較大、耐腐蝕的有機納濾膜。

圖1 絮凝沉降工藝流程示意圖

Fig.1 Process flow diagram of flocculation and settlement

圖2 復合膜過濾工藝流程示意圖

2.1 絮凝沉降工藝

傳統絮凝沉降工藝自20世紀40年代應用至今,其工藝流程為:飽和粗鹽水先經過多級澄清桶澄清,再經砂濾器、α-纖維素預涂碳素管精密過濾器過濾,最后進入離子交換樹脂塔經過離子交換后送精鹽水罐待用。

2.2 復合膜過濾

80年代初美國氯堿行業鹽水精制開始采用無需助濾劑的多孔PTFE/PP或PTFE無紡布復合微濾膜,90年代初日本大吟松公司在鹽水精制中進行了試驗,現在已成為氯堿行業鹽水精制的主要工藝。

3 鹽水精制新工藝、新技術及其進展

隨著氯堿用鹽水精制工藝技術的日新月異,鹽水精制各個環節均得到長足發展,不論在設備更新換代還是檢測控制等方面,許多新技術、新工藝不斷涌現,這對于氯堿鹽水精制的安全穩定、節能降耗都起到至關重要的作用。

3.1 除碘技術的工業化

除碘技術首先在微量碘的檢測實現突破,微量碘的檢測方法主要有容量法、分光光度法、硫酸鈰催化光度法、硫氰酸鐵—亞硝酸催化光度法、色譜法。由于離子膜電解槽中的核心部件離子膜均為舶來品,鹽水中雜質離子尤其是碘的檢測也由設備供應商提供,氯堿行業目前采用(供應商提供的)分光光度法。但由于堿性條件下負價碘與正價碘可以共存,并且碘單質在空氣中可被氧氣氧化的特性,該檢測方法存在檢測誤差較大的缺點;后經國內大學及研究院所共同推出了硫氰酸鐵—亞硝酸催化光度法,該法是基于飼料中微量碘檢測方法的改進版,相對適合鹽水中微量碘的檢測。

除碘采用的是氧化還原法,即采用合適的氧化劑將鹽水中的負價碘氧化獲得單質碘,再用特定吸附劑吸附單質碘。吸附劑碘單質近飽和后,用化學藥品再生處理,即可重新使用。

3.2 無機陶瓷膜的成熟應用[4]

無機陶瓷膜是以氧化鋁、氧化鈦、氧化鋯等經高溫燒結而成的具有多孔結構的精密陶瓷過濾材料,多孔支撐層、過渡層及微孔膜層呈非對稱分布,過濾精度涵蓋微濾、超濾、納濾,其過濾是一種“錯流過濾”形式的流體分離過程:原料液在膜管內高速流動,在壓力驅動下含小分子組分的澄清滲透液沿與之垂直方向向外透過膜,含大分子組分的混濁濃縮液被膜截留,從而使流體達到分離、濃縮、純化的目的。陶瓷膜主要特點為化學穩定性極佳,能耐酸、耐堿、耐氧化;耐有機溶劑, 耐高溫;機械強度大,耐磨性好;壽命長,處理能力大; 孔徑分布窄,分離精度極高,可達納米級過濾;易清洗,可在線藥劑或高溫消毒,可反向沖洗。無機陶瓷膜在逐步解決膜易斷裂的缺陷后,無須用預處理器的突出特點進一步顯現出來。預處理器老化嚴重的氯堿企業大都新上部分產能的無機陶瓷膜過濾裝置,防患于未然。

3.3 過量堿檢測儀的應用

通常氯堿鹽水精制過程中過堿量是碳酸鈉和氫氧化鈉的統稱,主要采用人工分析方法。由于人工分析過堿量誤差以及原鹽鹽種及鹽水流量的波動變化,往往數據滯后。而過量堿檢測儀采用真空過濾膜預處理系統,高速過濾,過濾精度極高;同時設計內部自身反洗功能,無須頻繁反洗真空過濾膜,在保證分析系統穩定運行的基礎上,與先進儀表監控系統完美結合,提供各種監控報警,并可聯動儀表自控閥門進行調節,實現全自動智能化控制。

3.4 Ca2+、Mg2+在線檢測系統的應用

Ca2+、Mg2+在線分析儀是采用分光光度法,是根據物質吸收光譜的吸收定律對物質進行定性、定量分析的,Ca2+、Mg2+在線分析儀的鮮明特點是高靈敏度、響應速度快,精度可達到1×10-9級,運行成本低,實際消耗量小,且非接觸式檢測,維護簡單,效率高,更加準確監視鹽水中Ca2+、Mg2+變化,有助于鹽水精制系統的安全控制。氯堿企業一般采用兩臺Ca2+、Mg2+在線分析儀,主要放在膜過濾系統與精鹽水罐之間和螯合樹脂塔與超純鹽水罐之間兩處,即可在線讀取精確的Ca2+、Mg2+含量,又可起到根據Ca2+、Mg2+含量調節螯合樹脂塔再生頻次的目的,有利于節能降耗。

3.5 高濃鹽水除硝的應用

3.5.1 BaCl2法

3.5.2 冷凍法

3.5.3 Ca2+法

3.5.4 膜法

優點:工藝穩定,無須投加有毒有害藥劑。

缺點:除硝同時產生的濃硝鹽水仍須排放,或投資冷凍設備濃縮做芒硝。

3.6 螯合樹脂再生延遲技術的應用[5]

在一次鹽水連續加入適量的精制劑(NaOH、Na2CO3等),再通過一次鹽水膜過濾裝置去除鹽水中機械雜質和沉淀物,制得質量合格的一次鹽水。過濾后的鹽水進入螯合樹脂塔,進一步去除Ca2+、Mg2+和重金屬離子,使鹽水中的重金屬離子質量分數在2×10-8以下,以滿足進離子膜電解槽鹽水質量的要求。以上工藝和裝置生產出的鹽水雖然能滿足進槽鹽水的質量要求,但螯合樹脂塔的連續運行時間短,再生頻繁,輔助材料消耗較大,鹵水精制鹽水Ca2+、Mg2+含量較高,造成螯合樹脂負擔較重。10萬t/a燒堿裝置每天再生1次產生的廢水量約為90 m3,這其中主要為酸性廢水。廢水中含有微量的重金屬離子,需要純水量為80 m3,造成大量的水資源浪費和增加純水裝置的負擔;另外,再生過程須置換一次鹽水的量約為20 m3,消耗質量分數為32%的NaOH 1 t、質量分數為31%的高純鹽酸2 t等。所有這些將給公司生產帶來較大的經濟損失,特別是在化工生產裝置面臨清潔生產強制審核和越來越大的環保稽查壓力的情況下,都表明了氯堿行業目前急需開發和應用新工藝、新設備、新技術。螯合樹脂再生延遲技術是保持現有工藝路線,利用現有生產裝置進行技術改造,延長樹脂塔的連續運行時間,拉長再生周期,降低輔助材料消耗,減少廢水排放。該技術實施后,將會使酸性廢水和堿性廢水的排放量削減70%~90%,樹脂塔再生用鹽酸和燒堿的消耗量下降70%~90%,優化水平衡,降低污水處理費用,符合節能環保、低碳經濟發展的趨勢,也符合國家產業政策,還可提高鹽水的處理能力。

3.7 雙氧水除游離氯技術的應用[6]

電解槽出來的淡鹽水經物理脫氯處理后仍會含有微量的游離氯,仍須采用亞硫酸鈉(以下簡稱“亞鈉”)法進行化學處理。目前大多數氯堿廠家采用亞鈉法進行處理,處理后的亞鈉被氧化成硫酸鈉,再用BaCl2或膜法脫硝進行處理,成本較高。離子膜電解槽排出的淡鹽水中的游離氯以兩種形式存在:一部分是以溶解氯的形式存在,其溶解度與淡鹽水的溫度、濃度、溶液上部氯氣的分壓有關;另一部分是以ClO-的形式存在,其含量與膜反滲透的OH-的量有關,即與電流效率有關。電流效率愈低,OH-的反滲透量愈大,淡鹽水中的ClO-也就愈多。來自電解槽淡鹽水中的游離氯濃度較高,其質量濃度為1.0~2.5 g/L,經化學試劑法脫氯后,淡鹽水中游離氯的質量分數一般控制在(6~10)×10-6。淡鹽水中游離氯的脫除方法有真空脫氯法、空氣吹除法和化學試劑法,目前國內大多數氯堿企業將真空脫氯法和化學試劑法聯合起來,高效、徹底地去除淡鹽水中的游離氯,將真空脫氯后淡鹽水中的游離氯質量濃度維持在20~30 mg/L。大多數氯堿企業加入亞鈉處理剩余游離氯,處理后的亞鈉被氧化成硫酸鈉,再用BaCl2或膜法脫硝進行處理,成本較高。

4 結語

氯堿行業當前面臨著產能過剩的難題,擺脫單純的以追求規模擴張為目的的增長方式,進一步抑制行業低效、無序發展,提升行業增長質量是目前氯堿行業應該做的,也是必須要做的工作,并且氯堿行業還將要著重調整優化產業結構,包括原料結構、技術結構及產品結構,逐步解決長期積累的結構性矛盾和資源、環保約束問題,實現我國由氯堿大國向氯堿強國的轉變,因此當前現狀對于國內氯堿行業既有著強大的壓力,又預示著不可多得的發展機遇。隨著科學技術的發展,氯堿行業的技術水平正迅速提高,新技術、新工藝層出不窮,良好的鹽水精制技術為高電流密度電解槽的使用打下基礎,氯堿行業鹽水精制工藝將向自動化、安全環保化、節能化方向不斷推進。

[1] 新加坡凱發集團凱膜過濾技術(上海)有限公司.HVM膜過濾鹽水精制系統培訓資料[Z/OL].豆丁網,2013:1-31(http://www.docin.com).

[2] 陸鋼.膜過濾鹽水精制工藝研究及應用[D].上海交通大學碩士論文.上海:上海交通大學,2006.

[3] 王德祥,司志坦.離子膜法燒堿生產系統鹽水精制技術進展[J].氯堿工業,2008,44(3):11-14.

[4] 姚立霞.梔子黃色素提取及精制工藝的研究[D].安徽農業大學碩士論文.上海:上海交通大學,2008.

[5] 栗新織,張保莊.延長螯合樹脂塔再生周期項目淺析[J].氯堿工業,2017,53(2):8-10,15.

[6] 霍文蘭,王建國,霍孔孔,等.不同化學試劑脫除淡鹽水中游離氯的研究[J].應用化工,2011(8):1386-1389.