電解槽的各項指標對離子膜的影響

喬霄峰

(藍星(北京)化工機械有限公司,北京 100176)

全世界的氯堿工業都在進行著技術革命,離子膜電解槽制堿的工藝設備已經日漸成熟,而我國無論是對于燒堿的產能需求,還是燒堿的制備能力需求都在迫切需要技術的進一步改進和提升。面對如此強大的市場,新技術、新工藝的研發和技術改進成為重中之重。離子膜電解槽的結構工藝一直在更新換代,新的研發產品層出不跌,離子交換膜作為離子膜電解槽技術支撐的核心,如果膜的性能和壽命得不到有效提高,無異于是炊砂作糜。

實際運行中膜一旦側漏,會導致氯中含氫含量升高,在電解槽中存在爆炸的可能性,并且NaOH通過膜的針孔會反遷移到陽極室損壞陽極,導致陽極涂層剝落,繼而縮短陽極及槽框的壽命。氯氣通過針孔同樣會造成陰極破壞,縮短陰極使用壽命,造成產品質量的不合格。在離子膜電解槽的運行過程中,當離子膜的性能下降或者針孔較多時,需要選擇合適的時機更換離子膜,可是隨之帶來的換膜成本也較為昂貴,須權衡舊膜運行成本和新膜更換成本等問題。因此,膜壽命及破損程度就成了是否能繼續運行的重要指標。無論是從積極響應國家提倡的節約生產運行成本及清潔生產等政策考慮,還是從企業離子膜電解業務的長遠發展考慮,迫切需要找到導致膜破損或腐蝕的重要原因。

從離子膜電解槽運行的實際問題作為出發點,將計算流體力學和流體模擬結合,既可以實現電子化實驗的快速和準確,也可以精準的掌握電解槽運行時的內部情況。對同一電流密度下膜極距電解槽內的氣體濃度、溫度等進行數值計算和模擬,考察各衡量指標對電解槽運行過程中離子膜的影響。

1 計算流體力學及模擬方法

1.1 數學模型

將兩相瞬變流體計算方法和電解過程中發生的化學反應與表面層的計算相結合,可以更確切地得到反應結果。

瞬變流體的計算方式利用初始值計算方式[1],無論是瞬變流體的數值計算還是模擬的基礎都離不開網格的劃分,特征化網格劃分如圖1所示[2]。

計算時,須假定在靠近離子膜的一側表面反應產物均勻分布,將電解槽靠近膜一側的表面進行劃分表格處理。電解槽中陽極產物是氣液混合物。氣體生成后隨著自然循環向上運動,設置初始陽極入口速度,給定壓力值邊界條件,保證計算過程能夠收斂。以電流密度4.5 kA/m2、入口電解液濃度290 g/L為基準,根據實際測量和計算參數得到入口溫度60 ℃、出口溫度85 ℃、電解液的平均密度1 155 kg/m3、出口壓強20 kPa。

利用兩相流體中歐拉耦合模型進行瞬變數值模擬(單位時間內的穩態),某一方向位置的連續方程、動量方程、能量方程、組分輸送方程如下。

公式對應網格劃分求解,在設定的條件下,對圖1中直角坐標系建立流體方程簡化,利用MATLAB的方法以方程為依托,編程進行求解。

1.2 FLUENT模擬

計算流體力學數值計算中的示例和假設條件相同,單元槽中由筋板分割成許多大小相同的格柵,取其一(大小為92 mm×33 mm×1 156 mm)進行數值模擬,利用前處理軟件對離子膜陽極側進行網格劃分,單元槽的陽極側簡化為入口管、循環板、氣液分離盒等。

模擬過程中入口的邊界條件設定為陽極入口電解液流量、溫度、濃度,借此可求入口的液體速度,同一水平位置的變量梯度為0,極網的發熱量按照陰陽極的電壓降均勻分布,按給定電化學發生反應的速率對方程中的殘差項設定收斂條件進行FLUENT模擬,保證可以輸出計算結果。

2 計算流體和模擬結果

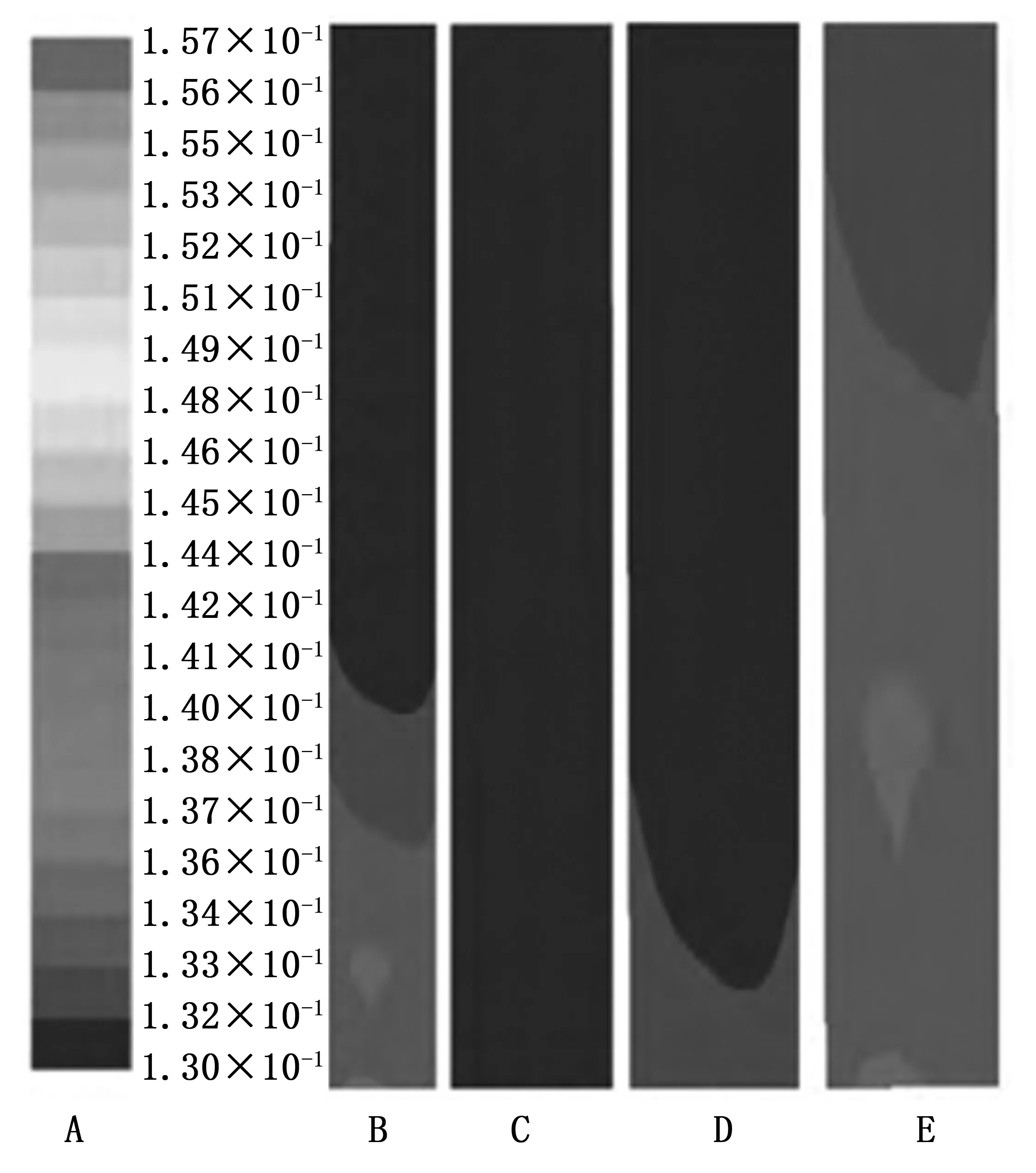

2.1 氣體體積分數

假設局部穩態,整體瞬變兩相的計算流體和模擬結果如圖2所示。由圖2可見:電解液隨著自然循環和氣體的牽引,電解槽上部的電化學反應更加完全。圖中存在明顯的幾處拐點,結合單元槽的格柵結構進行初步分析,在Z1=(1 130±3) mm和Z2=(1 152±3) mm兩處位置,氣體的體積分數發生急劇變化。從拐點所處的槽框結構來看,在距循環板上部末端14 mm處,由于自然循環促使電解液從此處開始向下,氣體向上,導致氣體體積分數驟變;在距離氣液分離盒較近的位置,氣液分離盒的通道橫截面積變化,氣體大量聚集。

圖2 兩種方法所得平均體積分數Fig.2 Average volume fraction obtained by two methods

計算流體結果顯示在循環板的末端到氣液分離的40 mm的過渡區位置體積分數從42%達到98.4%。氣體生成并堆積在此處達到峰值,而且高含氣區聚集在膜一側處,出口的氣液震動區域亦緊靠膜面,最惡劣的工況區域在離子膜的上部,且氣體從氣液分離裝置無法順利排除,會導致干膜,成為離子膜破損或縮短壽命的成因。

模擬所得分布云圖如圖3所示。

圖3 Cl-質量分數分布圖Fig.3 Distribution of Cl- mass fraction

由圖3可知:隨著電化學反應的發生,分散的Cl-隨著電解液向上進行循環的濃度逐漸降低。取靠近膜一側的數據進行統計分析,Cl-的質量分數均值為13.19%,最小值為13.06%,最大值為13.86%,總體來說靠膜一側的氯化鈉溶液,尤其是在循環板到上部出口位置分布較均勻,基本可以排除對離子膜的破損隱患。

計算流體和通過軟件模擬的結果進行對比,得到的結果和規律性的結論基本吻合,數據與實際存在偏差的原因是軟件模擬或計算所設定的條件與實際情況仍有出入,可以進行多因子校正,使結果更貼合真實度,通過此類方式廣泛適用于摸索類似難以多點檢測的黑匣子產品。

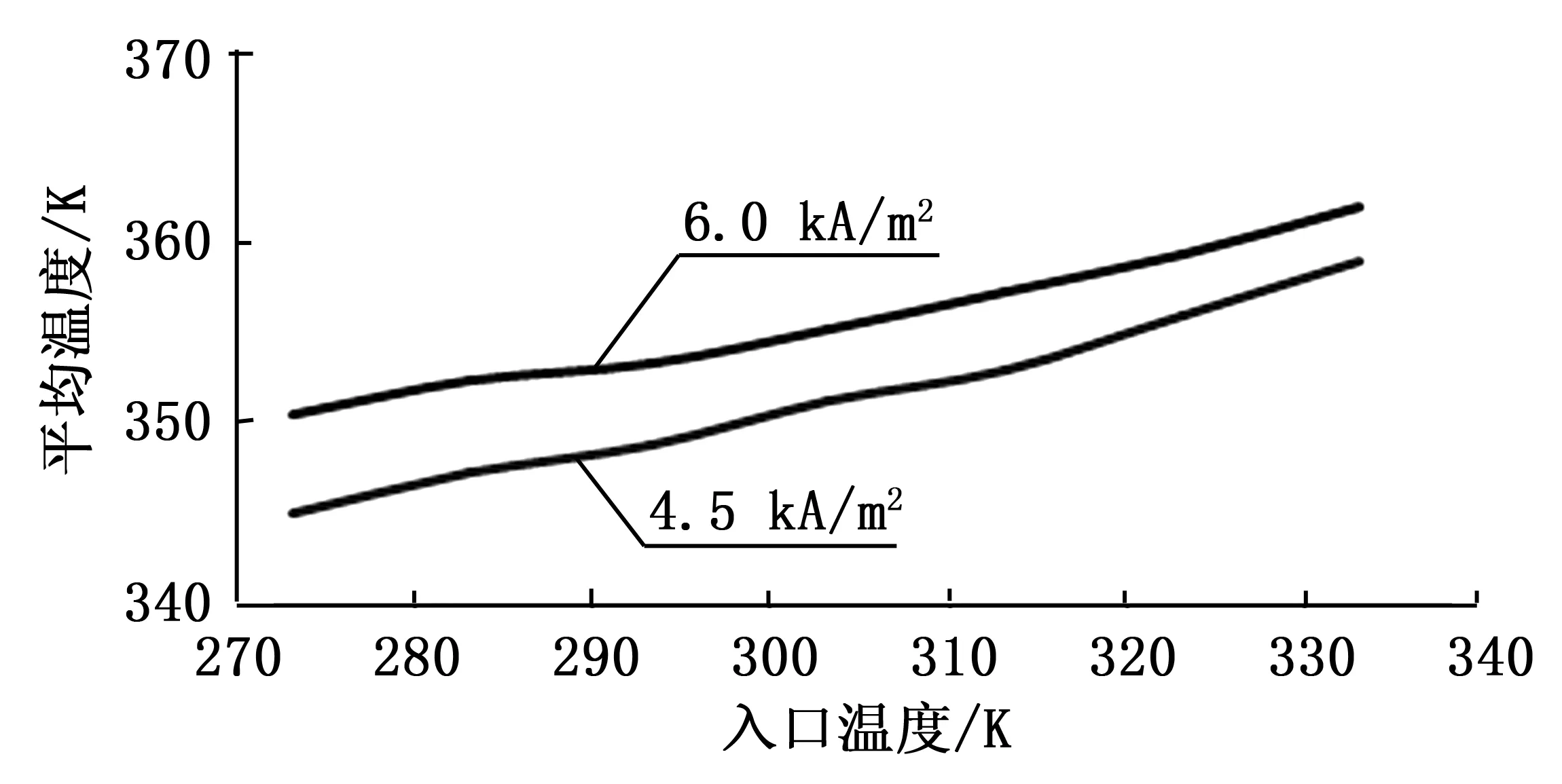

2.2 溫度分布

對藍星(北京)化工機械有限公司電解槽生產的產品進行監測,運行電流密度為4.5 kA/m2,陽極部分的進槽鹽水溫度為63 ℃(336.16 K),出槽的鹽水溫度約為87 ℃(360.16 K)。圖4為計算流體力學輸出的溫度指標趨勢,其中散熱率按照均勻散熱計算,并忽略陰極部分堿液溫度對陽極的影響。

圖4 計算流體的溫度趨勢Fig.4 Calculated fluid temperature trend

由圖4可以看出:溫度隨著電流密度的提升也逐漸升高,雖然離子膜的溫度適應范圍很廣,但此處聚集了大量的氣體,溫度過高,體積受限,其平均的分子動能越大,也會造成離子膜的運行環境惡劣[3]。

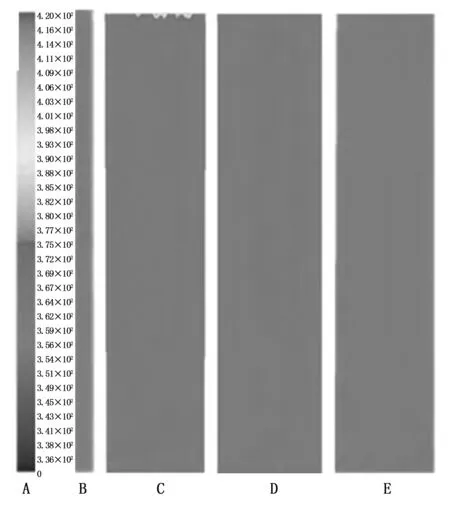

圖5是電流密度為4.5 kA/m2時的溫度分布。

圖5 槽內溫度場模擬Fig.5 Simulated temperature field inside cell

由圖5可知:電解槽內的溫度分布較為均勻,只有電解槽的上部出現了溫度的極值(139 ℃)。

綜合來看,電解過程中為了達到電解槽發生電化學反應的理想溫度而加熱電解液,從而得到更低的電壓;但并不是可以無限提升,其他指標調控應當基于槽內溫度控制在90 ℃以下。

3 壓差對離子膜的影響

因電解液陽極側的比電阻大于陰極側,無論是開車、停車還是正常運行時,都應保證陰陽極室內壓差約為4 kPa。實際使用過程的檢測數據顯示:開停車期間易出現較大壓差,通常在超過控制范圍的壓差出現時,會通過調節陰陽極氣相壓來調節,可是瞬時的極值仍會對極網乃至離子膜造成不可逆轉的損壞,實驗的手段可以確定離子膜能夠承壓的范圍,指導調控工藝工況。

3.1 試驗搭建

用因次分析法模擬離子膜電解槽的壓差試驗,分別取樣新舊離子膜、運行時間不同的離子膜(結合實際廠家運行的數據),先進行針孔測試,初始處理之后進行正向壓差加壓,每增大10 kPa壓力,保持一定時間(5~10 min),對離子膜的破損程度進行測量,得到一次試驗、二次試驗等之后的離子膜形態,進行膜破損檢測。

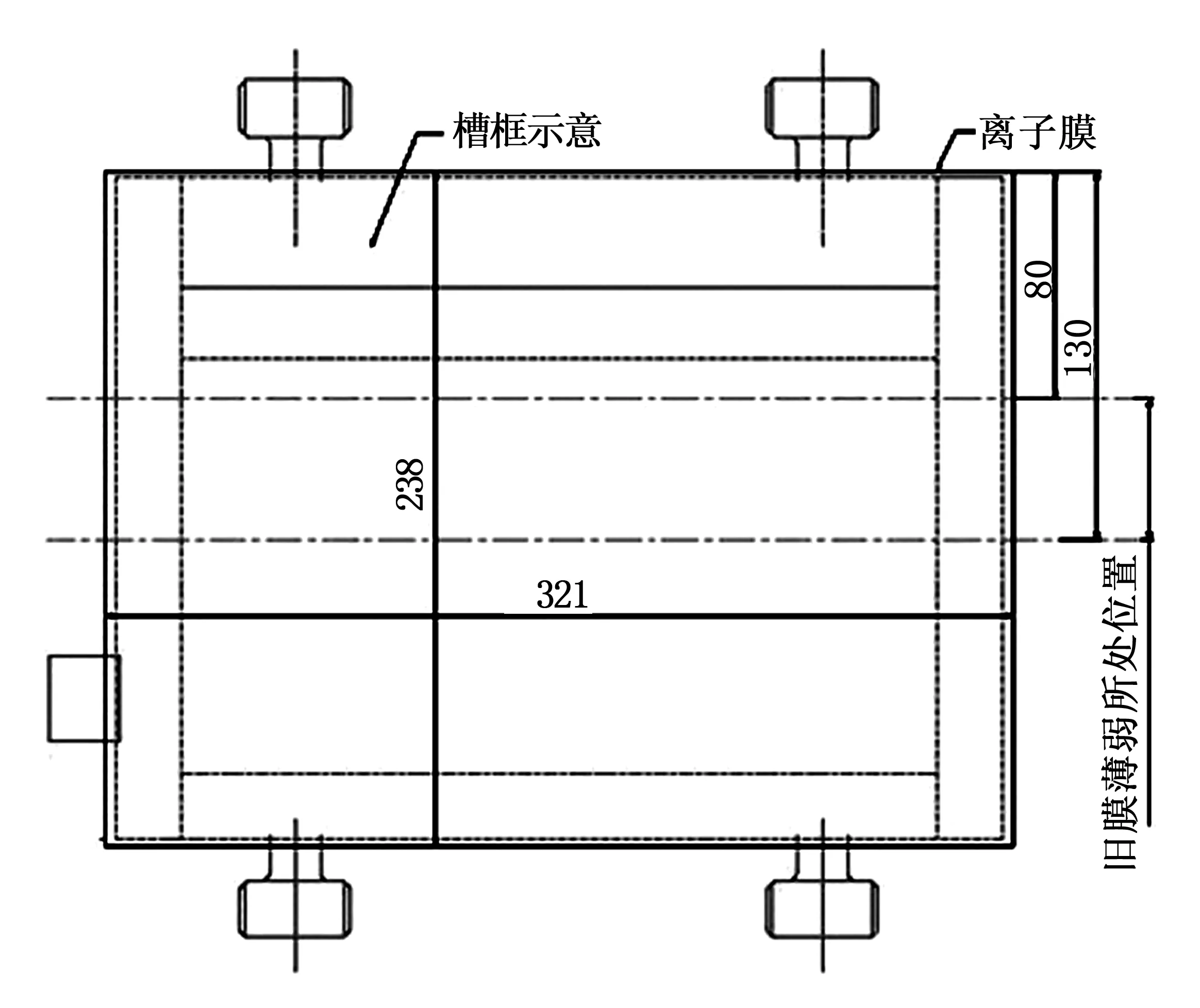

槽框外框尺寸為313 mm×234 mm,膜取樣的面積321 mm×238 mm,實際槽框中離子膜所處的氣液分離位置為薄弱位置,舊膜薄弱位置宜處于如圖6所示位置。

圖6 離子膜取樣示意圖Fig.6 Diagram of sampling ion-exchange membrane

3.2 試驗結果分析

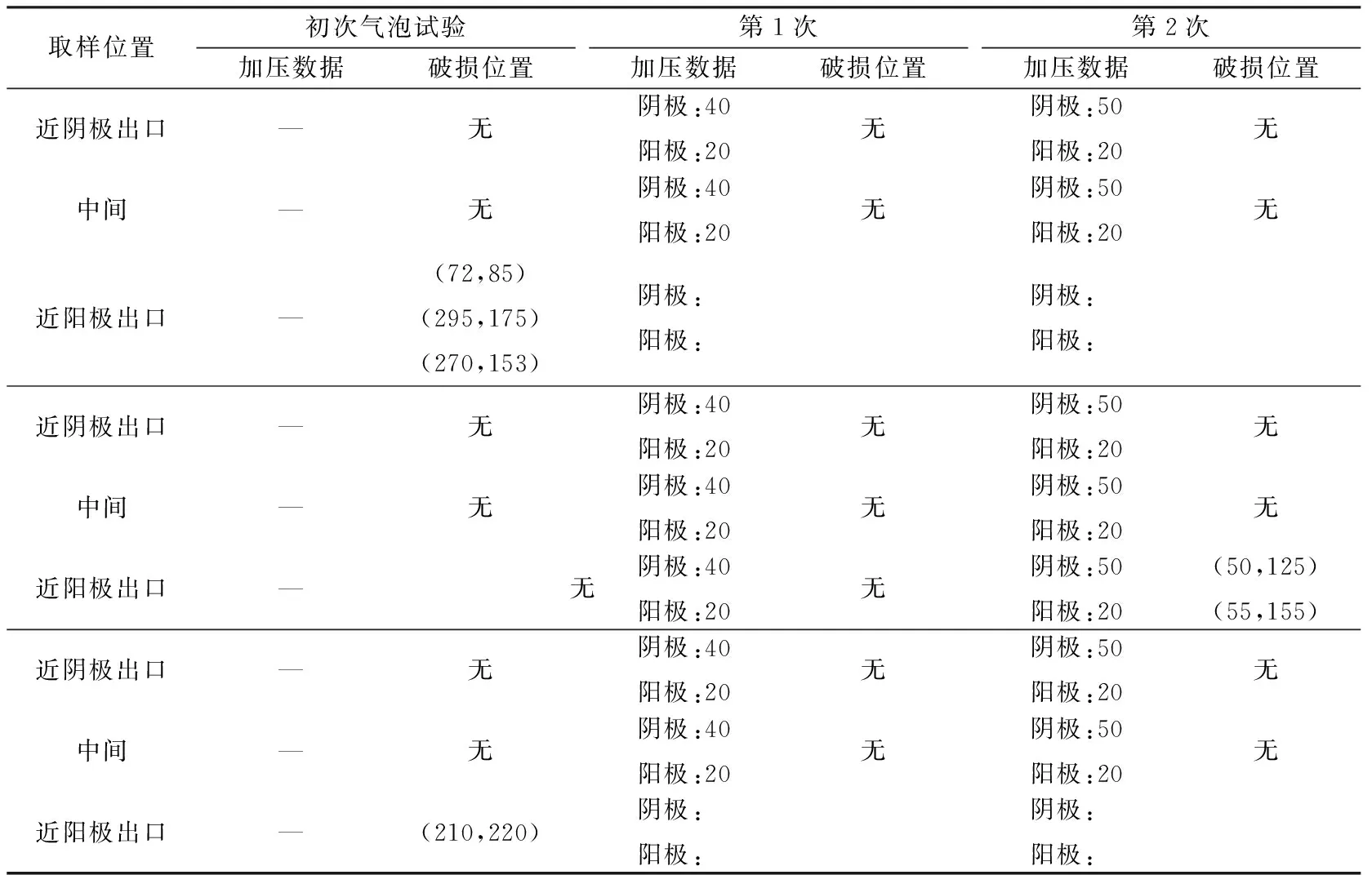

壓差對離子膜的破損試驗數據如表1所示。

表1 壓差對離子膜的破損數據Table 1 Data on ion-exchange damage caused by pressure difference

注:表中只列出了局部數據。

根據膜的使用周期可以看出,初測無泄漏的離子膜進行試驗,使用年限較短的離子膜承受正向壓差的能力較強,強度更高,反之則正向壓差至30 kPa時開始出現針孔。對比新舊離子膜實驗數據,未使用的離子膜出現針孔位置較為隨機,因是冷模實驗,與實際工況操作存在出入,舊膜出現泄漏位置多在上部薄弱位置或墊片附近,再一次驗證了實際工況下離子膜破損嚴重的位置,可通過結構持續改進逐步規避風險。

破損程度和初始破損的正向壓差值可以作為實際調控操作的指示數據。對于已經運行的舊膜來說,當開停車時,如果正向壓差達到30~40 kPa,應當立刻針對離子膜是否泄漏進行檢測,此時可能已經出現破損,應當防范未然,及時檢查。當壓差的指標出現較大波動時,應當馬上進行調節,裝置中的壓差連鎖可以利用氣體壓力回路和串級回路調節實現,有效防止正向壓差極限值的出現。

4 結論

采用計算流體力學的瞬變流理論基礎,利用數值計算和模擬分別進行電解槽運行過程中的主要參數測定,解決了運行現場無法實際測量的弊端,通過對比也得到此方法的可行性和準確性,同時判定對離子膜產生影響的參數閾值,通過試驗的手段更加直觀表征壓差對離子膜的影響。以上所得結果可得出以下結論。

(1)由于電解槽內部結構而使電解液自然循環形成了旋渦,促使單元槽內部的溫度場和鹽水的濃度分布較為均勻,這對于離子膜所處的工況環境較為有利。

(2)從循環板上側端部到氣液分離盒處的氣體分數迅速增長,對離子膜沖擊較大,同時此區域的溫度較高,氣體聚集,溫度攀升,惡劣的工藝環境會導致此處離子膜出現干膜、針孔、鼓包等。

(3)當開停車以及故障運行時,會出現較大正壓差或負壓,當超過可允許的最大值時,應當及時檢查甚至更換離子膜,否則存在安全隱患。

[1] 岳雯婷,張麗,劉秀明,等.電流密度對氯堿工業離子膜電解槽傳遞特性影響[J].化工學報,2015,66(3):915-923.

[2] 伍永福,劉中興,李姝婷. 稀土熔鹽電解槽電場的數值模擬[J].有色金屬(冶煉部分),2010(3):1-4.

[3] 張紅瑞,李國星,郝雙梅. 膜極距電解槽與高電流密度電解槽運行對比[J].氯堿工業,2014,50(6):20-21.