佛莞城際鐵路獅子洋隧道設計綜述

蔣 超

(中鐵第四勘察設計院集團有限公司, 湖北 武漢 430063)

佛莞城際鐵路獅子洋隧道設計綜述

蔣 超

(中鐵第四勘察設計院集團有限公司, 湖北 武漢 430063)

在建的佛莞城際鐵路獅子洋隧道是第2條下穿珠江口獅子洋海域的盾構隧道,具有大直徑(13.1 m)、高水壓(最大水壓0.78 MPa)、地質條件復雜(全斷面土巖復合地層、穿越3處破碎帶和2處水下斷層)、獨頭掘進距離長(長4.9 km)、行車速度高(時速200 km/h)等顯著特點。本文以該隧道工程為背景,采用工程類比、資料調研、經驗總結等方法,通過對工程總體設計及關鍵技術的闡述,解決了基巖地層水下盾構隧道合理埋深選擇、管片環向錯臺控制、高水壓管片接縫防水、循環荷載下基底軟弱地層沉降控制、內部結構同步施工等技術問題,提出了鐵路盾構隧道管片雙摻鋼纖維及聚丙烯纖維以提高耐火性的方法,同時對復合地層(尤其是破碎地層)盾構選型、高水壓條件下開艙技術進行了探討。

佛莞城際鐵路; 獅子洋隧道; 盾構; 復合地層; 結構設計; 防水; 盾構選型; 盾構開艙; 耐火設計

0 引言

近十年來,以武漢長江隧道、南京長江隧道、杭州錢江隧道等為代表的大直徑水下盾構隧道建成運營,上海沿江通道、武漢三陽路隧道等項目的順利推進代表我國在大直徑水下盾構隧道修建領域處于世界領先水平。大量研究人員對類似大直徑水下盾構隧道的工程重難點進行了分析,并有針對性地提出了設計、施工中的解決措施。如郭信君等[1]從分析南京長江隧道施工中面臨的工程難點出發,系統總結了施工中泥漿成膜、帶壓開艙等關鍵技術;孫文昊[2]對杭州錢江隧道工程的總體設計方案予以了闡述,并著重研究了超大直徑盾構隧道結構及防水、軟土地層深基坑、盾構段立體化平行作業及防災系統等關鍵技術;肖明清等[3]對武漢三陽路隧道(世界首座城市道路與地鐵合建盾構隧道)的總體設計進行了介紹,研究了2種不同交通方式的技術要求及在運營防災救援方面的相互影響、隧道埋深、橫斷面設計、內部結構同步現澆等關鍵技術;拓勇飛等[4]對南京緯三路越江隧道的總體設計及關鍵技術進行了闡述。此類大直徑水下盾構隧道均位于華東及華中地區,隧道主要穿越強滲透性砂礫層或淤泥、軟土等第四系地層(或僅少量段落隧道掌子面半斷面入巖),其工程難度具有類似性,關鍵技術具有可參考性。但全斷面復合地層(即隧道穿越地層中含全斷面軟土、全斷面基巖及上軟下硬地層等3種截然不同性質的地層)中大直徑水下盾構隧道的工程實例相對較少(目前僅廣深港高鐵獅子洋隧道建成通車),相對于均一地層盾構隧道而言,在全斷面復合地層施工過程中極易出現刀具磨損嚴重、地表塌陷、工期滯后等問題[5-7];運營過程中由于基底地層性質的顯著差異,也會導致隧道結構產生較大的縱向變形及不均勻沉降。如何在設計中規避上述工程風險,是急需解決的問題。

佛莞城際鐵路獅子洋隧道是第2條下穿獅子洋海域的大直徑盾構隧道,具有典型的大直徑、高水壓、復合地層、獨頭掘進距離長等特點。本文以佛莞城際鐵路獅子洋隧道為工程實例,對隧道平面、埋深選擇、橫斷面比選、盾構管片結構、防水、軟土抗振陷、盾構設備選型、高水壓盾構開艙、耐火、救援疏散等關鍵設計方案進行詳細闡述,以期為其他類似全斷面復合地層水下隧道的設計提供借鑒。

1 工程概況

1.1 工程特點

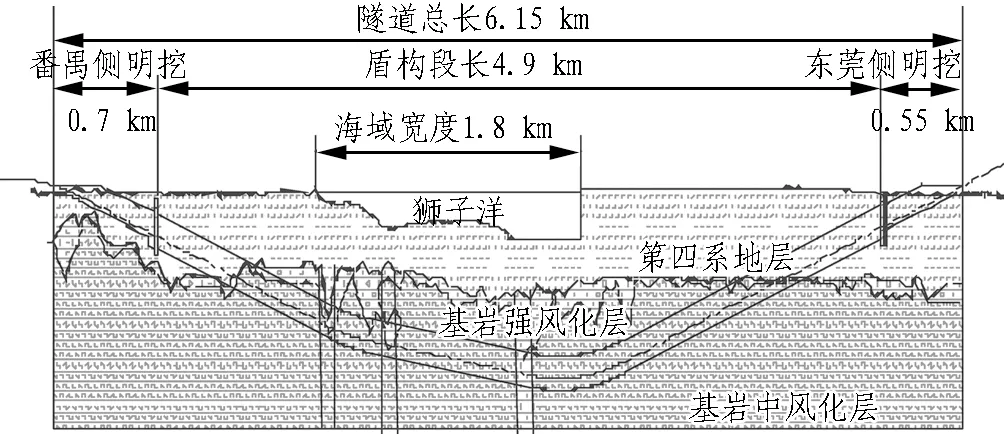

佛莞城際鐵路獅子洋隧道是珠三角城際東西主軸線的重要控制性工程,隧道全長6.15 km,水域寬度約1.8 km(見圖1),采用盾構法施工。該隧道具有大直徑(13.1 m)、高水壓(最大水壓0.78 MPa)、地質條件復雜(全斷面土巖復合地層、穿越3處破碎帶和2處水下斷層)、獨頭掘進距離長(長4.9 km)、行車速度高(時速200 km/h)等顯著特點,是繼廣深港高鐵獅子洋隧道之后修建的第2條下穿獅子洋海域的水下盾構隧道,是目前國內最大直徑鐵路盾構隧道,也是目前國內最大水壓的水下盾構交通隧道。

1.2 隧址地形地貌

獅子洋隧道工程西側位于蓮花山北側,地塊現狀為農田、水塘及民居,現狀控制點主要為蓮花山省級風景名勝區及茭塘村;東側位于東莞市麻涌鎮,地塊現狀為港口、工廠及農田,現狀控制點主要為廣州新沙港一期、海昌碼頭及沿港口分布的廠礦企業,該地塊規劃有廣州新沙港二期及麻涌鎮港口產業園。

越江通道所在河段基本為順直型河段,兩岸均有海堤約束河床,左岸為東莞市的四鄉聯圍,右岸為廣州番禺區的蓮花圍。在徑潮2種動力作用下,新沙港附近河段的2處深槽并存,河道深槽兼做廣州出海航道,每年都要進行疏浚維護。在新沙港建港前,線位所在河道斷面寬約2.3 km,建港后現寬約1.8 km,深槽水深10~15 m。其中東槽比西槽深,東槽深約15 m,西槽深約10 m。新沙港區一期工程已建成的10個泊位占用岸線2 km,陸域縱深600 m。新沙港區碼頭主體結構為直腹式格形鋼板樁滿堂式圓形格倉,格倉內和格倉后回填砂,格倉基礎為換填密實中粗砂,碼頭面為現澆混凝土大板結構。

1.3 水文條件

隧址位置海域水文具有以下主要特點: 1)獅子洋水域多水道匯流,徑潮交匯,既有徑流型河口,又有潮流型河口,動力十分復雜; 2)徑流量大,含沙量小,總輸沙量大,潮流二次搬沙作用對塑造河床形態起著重要作用; 3)河槽容積大,潮差雖小,進潮量、潮汐作用十分顯著,漲潮流勢強勁; 4)受臺風影響,水域增水明顯,在灣口地形影響下,增水由伶仃洋至上游獅子洋呈逐漸遞增。

經洪、中、枯、風暴潮實測潮型分析,獅子洋水域洪水期水位明顯抬高,受徑流影響明顯,臺風期增水明顯,300年一遇設計洪潮高水位為3.37 m,設計低水位為-2.26 m。

1.4 河床演變特征

根據獅子洋水域二維數值模擬與河工模型試驗專題報告,河床平面形態穩定,河道深泓線走向相對穩定,沖刷后河道深泓往河道中心靠攏,但擺幅不大,河道灘槽格局基本不變。隧址區極限沖刷成果如下: 300年一遇頻率洪水條件下,最大河床沖刷深度為2.49 m,沖刷后最低河床標高為-16.90 m。

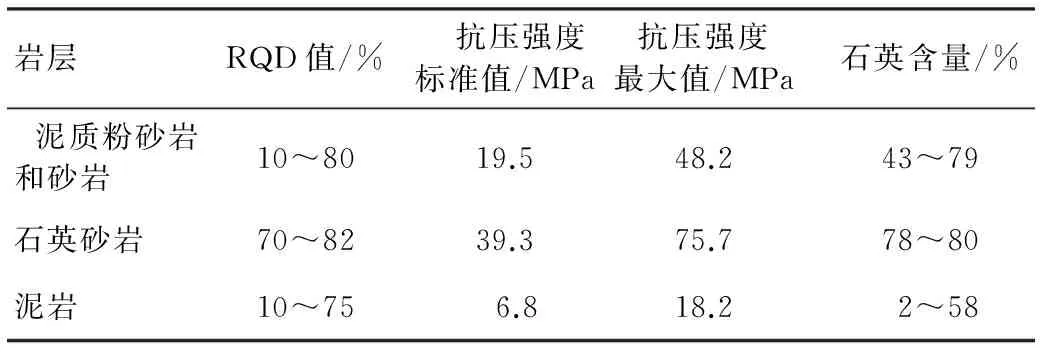

1.5 工程地質和水文地質

結合獅子洋水域的詳勘及物探成果,越江工程范圍內上覆第四系土層。其中: 岸邊段第四系土層厚30 m 左右,以淤泥及砂層為主;水下段第四系地層厚10~30 m,以淤泥、砂層及細圓礫土為主。下伏基巖以泥質粉砂巖和砂巖、石英砂巖、泥巖為主,航道下存在3處破碎帶及2處斷層。巖層特征見表1。

表1 獅子洋隧道巖層主要特征

地下水可劃分為2大基本類型: 第四系松散巖類孔隙水和白堊系—第三系碎屑巖類裂隙水。地下水具有侵蝕性,其化學侵蝕環境作用等級為H1~H3級,鹽類結晶作用等級為Y1級,氯鹽環境作用等級為L2~L3級。第四系地層中,砂層、圓礫土的滲透系數分別為12 m/d和35 m/d,基巖段滲透系數小于10 m/d,但破碎帶和斷層的滲透系數可達50 m/d。

2 主要技術標準

1)鐵路等級: 城際鐵路;

2)正線數目: 雙線;

3)速度目標值: 200 km/h;

4)正線線間距: 4.4 m;

5)最小曲線半徑: 一般2 200 m,困難2 000 m;

6)最大坡度: 30‰;

7)車輛選型: 8輛編組CRH6動車組;

8)設計使用年限: 100年;

9)防水等級: 二級;

10)耐火等級: 一級。

3 工程總體設計

3.1 平面設計

線路出番禺側蓮花地面站后迅速入地,向東下穿獅子洋海域及廣州港新沙港區,后沿東莞西部干道下方穿行,向南偏出西部干道,在中紡糧油公司和沿江高速之間的空地出地面,接入麻涌高架站。隧道段最小曲線半徑2 200 m。

3.2 縱斷面設計

為了避免高水壓對隧道結構、防水及施工的影響,一般水下隧道縱斷面宜采用淺埋方案,并盡可能減少隧道入巖以減少刀具磨損及高水壓下的換刀次數,如南京緯三路隧道設計中采用壓重方案優化隧道縱斷面[8]。受隧道兩端接線條件、水域航道通行要求及巖面線分布等限制,獅子洋隧道無法采用淺埋置于第四系土層的方案。為了減少穿越軟硬不均地層的長度,隧道采用深埋方案。根據廣深港客運專線獅子洋隧道[9]及益田路隧道盾構掘進經驗,大直徑泥水盾構在破碎巖層中掘進時由于巖層較破碎,常常出現巖體局部掉塊現象,會嚴重影響施工速度,甚至導致掌子面出現塌方。故本隧道應盡可能埋置在中風化基巖(W2地層)中。

對于水下盾構隧道在基巖中的合理埋置深度,目前世界上案例極少,且沒有技術標準。英法海峽隧道選擇在透水性極弱的泥灰巖中穿越,避免地下水對施工安全的不利影響。廣深港高鐵獅子洋隧道考慮橫通道施工、盾構地中對接的安全性、結構荷載大小、防水難度等因素,選擇的隧道覆巖厚度一般不小于15 m[10]。

與礦山法隧道不同,盾構法隧道管片一旦脫出盾尾,即可對地層形成“剛性”支護,埋深越大,圍巖松弛荷載趨于穩定,但水壓力和形變壓力隨之增大(或需要更大的超挖),不僅結構需承受較大的荷載,而且施工過程中盾構設備也需承受更大的荷載及更大的推力與扭矩。此外,埋深加大還會增加防水難度,不利于運營節能,而埋深減小,則對施工進艙作業(如刀具更換)的安全極為不利[11]。經綜合分析研究,提出基巖合理覆蓋厚度的選擇原則: 滿足施工進艙作業安全,且松弛壓力與形變壓力之和相對較小。

在基巖地層中掘進,刀盤磨損檢查和刀具更換等進艙作業是不可避免的。對于基巖地層,只要巖層完整性相對較好,即使覆巖厚度小,由于刀盤對開挖面的支護作用,進艙作業時的開挖面穩定性也容易得到保證,一般希望在常壓或帶壓不超過0.3 MPa的條件下進艙作業,此時滲水量成為進艙作業時間長短的控制因素。日本京都大學小林芳正博士對海底隧道部分滲漏水量進行了預測,并推導出

式中:Q為隧道預測涌水量,m3/d;k為巖層滲透系數,m/d;pb為上覆海水水頭;p0為隧道襯砌壁面水頭;r為隧道有效開挖半徑,m。

按照公式表達,在相同覆巖厚度情況下,增加進艙壓力可以顯著減少艙內滲水量。如采用相同的滲水量,隨著進艙壓力的提高,則可以減少覆巖厚度。

根據佛莞城際鐵路獅子洋隧道的地質詳勘報告,弱風化基巖滲透系數為0.47 m/d,經過計算,滿足滲水量需要,且進艙壓力不大于0.3 MPa時,對應的覆巖厚度約為13 m。據此確定W2基巖的覆巖厚度一般不小于13 m,對于風化槽底部覆巖厚度一般按照不小于2 m考慮,而對于較深的風化槽和斷層,由于無法從其底部通過,因此采用穿越的方式處理。

以此確定隧道縱斷面: 兩端采用30‰的大縱坡快速進入基巖,在獅子洋水道下設置12.3‰的緩坡連接兩端大縱坡。隧道縱斷面見圖2。

圖2 隧道縱斷面

3.3 橫斷面設計

3.3.1 盾構段橫斷面設計

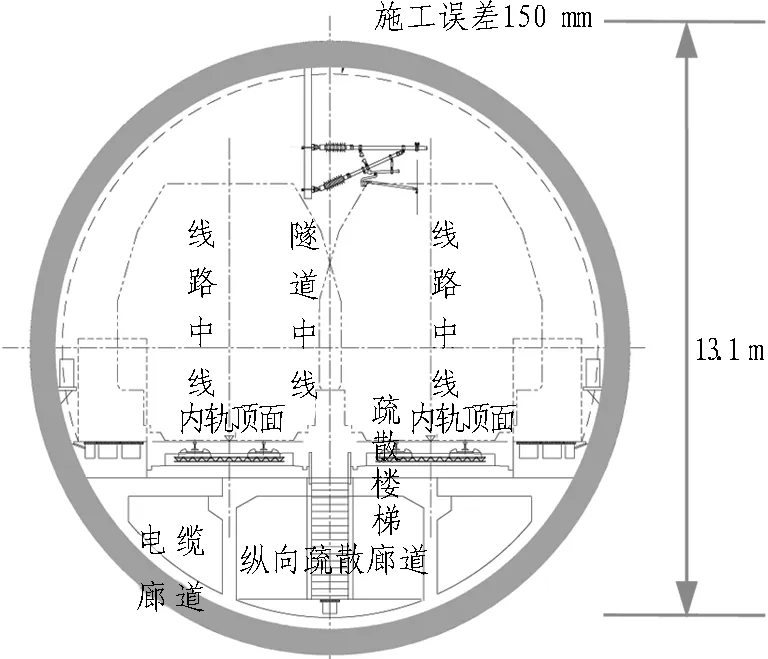

設計過程中分別研究了單洞雙線及雙洞單線方案。其中: 單洞雙線隧道內徑12 m,外徑13.1 m;雙洞單線方案內徑8.7 m,外徑9.6 m。經比選,從節省投資、減少下穿建筑物、避免在軟土或水下修建橫通道帶來的施工風險等角度,采用單洞雙線方案(如圖3所示),軌面以上有效凈空面積80.09 m2。在軌行區兩側設置寬為1.5 m的疏散通道,在軌道板下方設置封閉的縱向救援疏散廊道,該廊道通過縱向間隔80 m設置的疏散樓梯與軌行區連接。

圖3 盾構隧道橫斷面布置

3.3.2 明挖段橫斷面設計

隧道進出口采用明挖法施工,分為明挖U型槽段和明挖段暗埋段2種結構形式,暗埋段采用單跨矩形結構,局部段落采用側墻外擴的方式設置射流風機。

3.3.3 執行新規范情況說明

佛莞城際鐵路獅子洋隧道在設計中,軌面以上有效凈空面積是按照滿足《新建時速200~250 km/h客運專線鐵路設計暫行規定》(鐵建設[2005]140號)的有關要求執行的。而根據2015年3月1日實施的TB 10623—2014 《城際鐵路設計規范》的要求,軌面以上有效凈空面積只需不小于72 m2即可。經研究,盾構隧道橫斷面可優化為內徑11.3 m、外徑12.4 m。由于項目已于2014年年底完成施工招標,盾構設備已在設計過程中,且采用隧道外徑13.1 m方案,在執行《城際鐵路設計規范》情況下,可預留運營期出現病害等情況下施作內襯的空間,故未進行盾構斷面優化變更。

4 工程關鍵技術

4.1 盾構隧道結構及防水設計

4.1.1 管片結構設計

獅子洋隧道盾構段采用單層襯砌結構,管片結構主要設計參數為管片外徑13.1 m、內徑12 m、環寬2 m;采用通用楔形環,雙面楔形,楔形量30 mm;采用6+2+1/2的分塊模式,錯縫拼裝。管片采用C50高性能耐腐蝕混凝土,混凝土抗滲等級為P12。

考慮到抗震和列車振動等要求,管片接縫均采用斜螺栓連接。襯砌環環縫采用34只M36縱向斜螺栓連接,以承受隧道縱向彎矩。襯砌縱縫內設有27只M36環向斜螺栓連接,使縱縫成為具有一定抗彎剛度的彈性鉸。

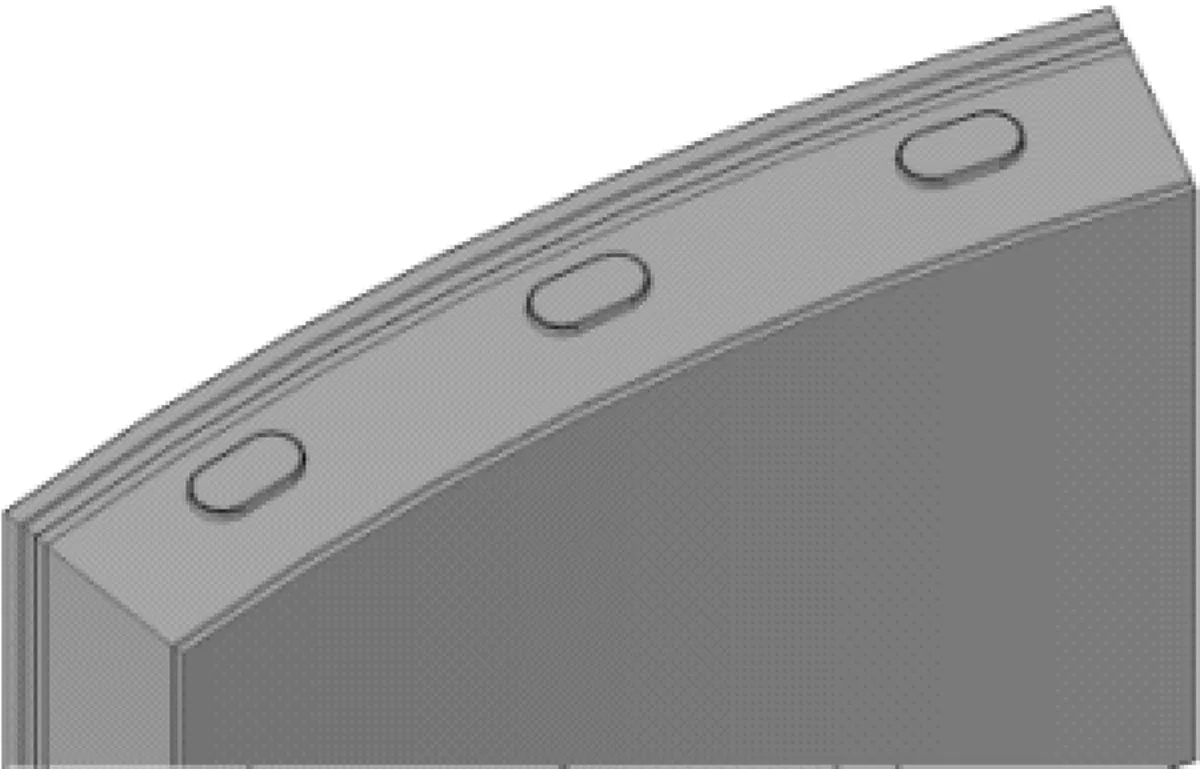

本項目盾構段地質條件復雜,隧底地層差異性大,為了控制管片環縫錯臺,減小縱向不均勻沉降,提高隧道縱向剛度,在管片環縫設置了分布式圓端形凹凸榫[12](見圖4)。該結構相對于全環凹凸榫結構,在出現錯臺時凹凸榫的接觸點個數明顯增多,避免了在管片襯砌環間產生剪切錯動時形成很大的集中荷載和局部應力,造成局部混凝土破壞,進而失去抗剪能力。

(a) 凸榫面

(b) 凹榫面

4.1.2 防水設計

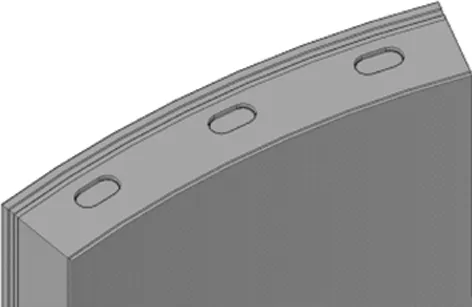

從本工程所處的工程地質、水文地質條件來看,隧道周邊地層主要為中等透水泥巖或石英砂巖地層,隧道最大埋深約78 m,位于獅子洋海床以下,隧道承受最大水壓力按照0.8 MPa考慮。

為了確保高水壓情況下管片接縫處的防水效果,接縫處設置雙道密封墊。具體防水構造如下: 管片接縫自外向內分別設置海綿橡膠條、三元乙丙彈性密封墊、聚醚型聚氨酯彈性密封墊,對于軌面以上外露的嵌縫采用聚硫密封膠封堵(見圖5)。其中雙道密封墊集中設置,可避免分離式布置時外側密封墊防水失效,使地下水沿管片螺栓手孔串流現象。

圖5 設置凹凸榫的管片環縫止水構造圖

4.2 循環荷載作用下低承載力淤泥層變形沉降問題

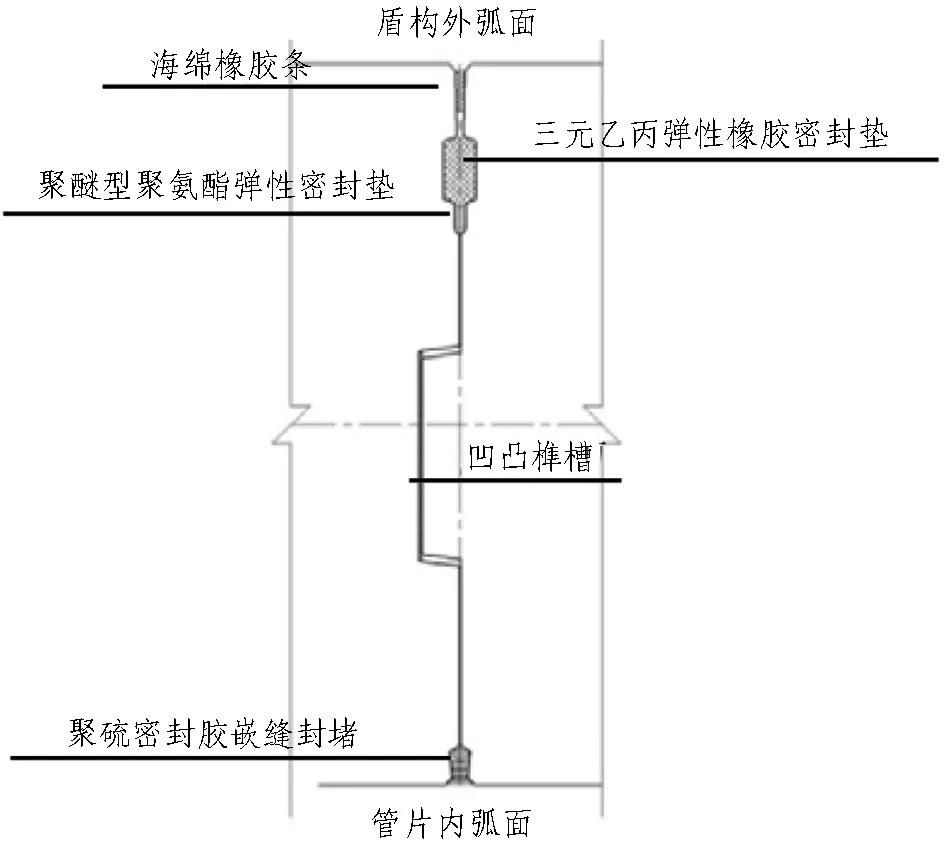

在出番禺側盾構工作井后約420 m范圍隧底分布近10 m厚淤泥層,承載力40 kPa,高速列車運營產生的循環荷載將使低承載力的淤泥層出現變形沉降,該沉降包括淤泥層累積塑性變形導致的沉降及累積孔壓消散導致的固結沉降。設計中對軟土隧道進行行車動力學分析,基于破壞接近度理論,比較了不同地基處理方案的效果,最終采用隧底6 m深三軸攪拌樁加固方案(見圖6),可明顯降低土體動應力峰值,顯著減小振陷,避免出現淤泥層塑性變形,從而提高地基穩定性。加固體強度要求大于1 MPa。

4.3 軟土地層深基坑設計

獅子洋隧道兩岸工作井運營期作為疏散井使用。

番禺側工作井基坑深24 m,穿越地層以淤泥為主,砂層少量夾層狀分布,坑底位于淤泥層。圍護結構采用1.2 m厚連續墻,深度36 m,墻底嵌入基巖約6 m。支撐系統采用鋼筋混凝土支撐和鋼支撐的組合體系。坑底淤泥層采用三軸攪拌樁滿堂加固,加固深度2.5 m。連續墻與主體結構采用復合墻結構,主體結構底板下設置抗拔樁,順作法施工。

圖6 盾構隧道基底淤泥層加固示意圖

東莞側工作井基坑深21 m。工作井穿越地層為淤泥、砂層,坑底位于砂層中,坑底以下砂層厚度12 m。圍護結構采用1.2 m厚連續墻,深度34 m。支撐系統同番禺側工作井。坑底砂層采用旋噴樁格柵加固,加固深度3 m。

4.4 盾構選型

4.4.1 設計推薦方案

獅子洋隧道盾構掘進不同地層的長度及占總掘進長度的比例見表2。

表2 盾構掘進不同地層和長度統計

注: 1)表中基巖包括強風化和中風化層; 2)軟硬巖的軟硬不均層指同一掘進斷面地層雖全為基巖,但風化程度不同。

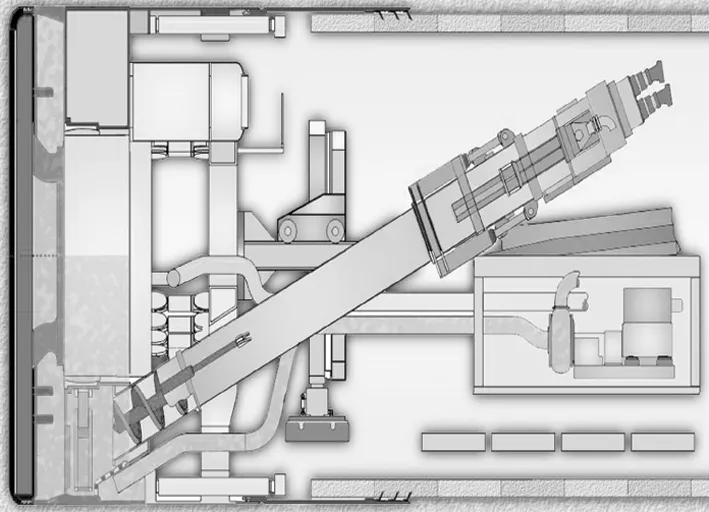

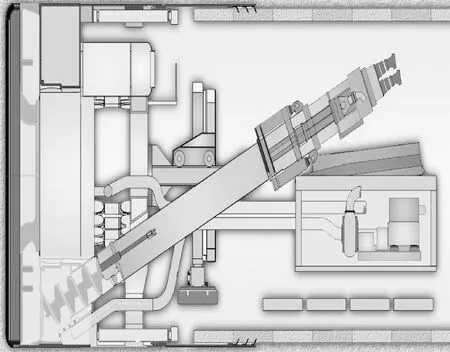

上述地層條件與廣深港高鐵獅子洋隧道類似,均為長距離穿越全斷面復合地層。結合廣深港獅子洋隧道的實際工程經驗,本項目采用氣墊式泥水平衡盾構同時配備普通刀盤的方案以滿足施工安全需要。在廣深港高鐵獅子洋隧道施工過程中,存在大塊巖體滯排影響施工進度,進而導致地表大面積塌陷的問題[6]。對此,基于土壓平衡盾構螺旋出土器攜渣能力強的特點,設計推薦本項目采用土壓-泥水雙模盾構施工(該類型盾構已在巴黎A86西線公路隧道及廣州地鐵9號線中運用,盾構工作原理見圖7)。具體掘進方式為: 在破碎巖層地段和軟硬巖軟硬不均段采用土壓模式掘進,在軟弱土層、砂層、土巖軟硬不均段以及裂隙水發育的基巖地層采用泥水模式掘進。此外,為減少地下水對土壓掘進模式的不利影響(高水壓導致螺旋出土器噴涌),盾構需配備與土壓模式相適應的排水減壓裝置。

(a) 泥水模式

(b) 土壓模式

Fig. 7 Sketch diagrams of earth pressure balance-slurry dual mode shield

盾構應具備以下主要功能: 1)盾構需具備正面和四周超前鉆孔與超前注漿功能; 2)需具備超前地質預報功能; 3)應具備滾刀與切削刀互換功能; 4)宜具備常壓換刀功能; 5)需具備刀盤刀具磨損自動監測功能; 6)在軟巖與斷層破碎帶地段建議具備超挖功能; 7)采用泥水模式掘進時,泥水分離系統需具備壓濾功能,實現“零污染”排放。

4.4.2 實施方案

本項目施工招標后,承包商與相關設備廠商之間進行了廣泛溝通,設備廠商出于土壓模式情況下常壓刀盤對設備扭矩的極高要求的考慮,認為土壓-泥水雙模盾構與常壓刀盤存在一定的不兼容性,技術上實現難度大。承包商從設備成熟、降低換刀風險、提高換刀效率等方面綜合考慮,對設計推薦盾構選型方案予以變更,最終采用普通的氣墊式泥水平衡盾構,同時配備常壓刀盤。該選型方案能有效降低換刀風險,提高換刀效率,但需重點解決破碎巖體滯排問題。可從在破碎機和排漿泵之間增設采石箱、超前注漿固結破碎巖體、經常性開艙清理滯排等方面著手處理。

4.5 高水壓情況下盾構長距離掘進過程中開艙問題

佛莞城際獅子洋隧道盾構需長距離穿越全斷面復合地層,刀盤刀具的檢查及更換、破碎機及出漿泵等設備的維修均需要多次進艙處理,尤其是滾刀更換頻率必將很高。本項目水頭高達78 m,高水壓下進艙風險高、效率低、難度大。

設計推薦盾構宜配備常壓刀盤,但常壓刀盤僅能實現全部滾刀以及輻條艙內部分刮刀的常壓更換,而對于大部分刮刀的更換、滯排巖體的清理、刀盤及其他設備檢修仍需要在開挖艙暴露環境中進行。

本隧道土巖軟硬不均地層均位于岸邊段,場地條件較好,推薦采用地表加固后常壓開艙方案。設計中根據類似項目的刀具磨損經驗及本項目軟硬不均地層的分布情況,對換刀點進行了預判,共設置9處換刀加固區,刀具、刀盤及其他設備檢修可在預先設置的換刀點進行。在實際施工過程中,預加固點可根據具體情況進行動態調整。

隧道在基巖及破碎帶段施工時,地表不具備加固條件,但掌子面具有自穩能力,根據前文所述,可采用欠壓進艙方案以低壓控制滲漏水,滿足開艙作業時間。

由于需要在高水頭情況下穿越破碎帶地層,應將飽和帶壓開艙作為后備手段,以滿足開艙施工安全需要。

4.6 考慮同步施工的內部結構設計

根據施工組織研究,如盾構段隧道內部結構不采用同步施工方案,則隧道工期至少需延長10個月(按4套模板臺車計),無法滿足全線總工期要求;因此,采用同步施工方案。

所謂內部結構同步施工,就是在掘進的同時施工內部結構,且內部結構施工不得影響正常掘進。對于泥水平衡盾構,一般采用預制中間箱涵的方式,利用中間箱涵頂面作為管片、盾尾注漿砂漿、油脂等物料的進料運輸通道,一般采用無軌運輸。土壓-泥水雙模盾構中的土壓模式出渣可在預制箱涵內采用有軌運輸實現。

具體的同步施工方案為: 中間箱涵為預制件,隨盾構掘進滯后開挖面一定距離采用拼裝式前行,實現中間箱涵拼裝與隧道管片拼裝同步施工,兩側的邊箱涵再滯后中間箱涵一段距離采用現澆施工。

4.7 結構耐火設計

鐵路水下盾構隧道需考慮火災、撞擊、爆炸等意外荷載對結構的影響。佛莞城際鐵路獅子洋隧道設計耐火等級為一級,需滿足RABT升溫曲線的要求。

《工程結構可靠性設計統一標準》中規定: 在發生火災時,結構在規定的時間內可保持足夠的承載力;發生爆炸、撞擊等偶然事件時,結構能保持必需的整體穩固性,防止出現連續倒塌。本項目盾構隧道在基巖中即使管片結構發生破壞,也不會導致連續性垮塌,故僅需考慮在軟弱地層、土巖軟硬不均地層及破碎帶中管片結構的耐火性。常見的提高結構耐火性的做法是在結構內側涂刷2~3 cm厚防火涂料或掛設防火板(公路及市政隧道中運用較多),但考慮到其在列車振動下可能會發生脫落,導致接觸網斷電進而影響列車運營,故在鐵路隧道中一般不予運用。廣深港高鐵獅子洋隧道在軟弱地層及軟硬不均地層中采用管片+混凝土內襯的雙層襯砌形式[13],保證了在火災等極端情況下管片結構的安全;但如本隧道設置混凝土內襯,則需要擴大斷面以滿足空氣動力學需要,施工風險及投資均有增加。參考國外相關研究成果,在管片內雙摻鋼纖維和聚丙烯纖維,在RABT火災曲線的作用下,管片混凝土損傷深度僅數mm,耐火效果極好,同時鋼纖維-鋼筋混凝土可以顯著提高結構的韌性,利于抵抗撞擊和爆炸等偶然荷載作用。因此,本隧道不設置內襯,而采用在管片內雙摻鋼纖維和聚丙烯纖維的方式(具體摻量為: 鋼纖維50 kg/m3、聚丙烯纖維1.8 kg/m3)。

4.8 疏散救援設計

隧道內設置貫通的疏散通道,疏散通道寬1.5 m,距離線路中線1.8 m,盾構段軌道層縱向間隔80 m設置1處豎向疏散樓梯,利用隧道軌下空間設置縱向疏散通道。盾構隧道內如發生火災等意外情況,司乘人員可以從豎向樓梯進入軌下疏散通道進行疏散,從盾構段兩端工作井(疏散井)出地面。明挖隧道可根據火災位置,選擇從U型槽洞口或者工作井(疏散井)疏散。

5 結論與討論

1)佛莞城際獅子洋隧道屬于大直徑、高水壓、長距離、全斷面復合地層水下盾構隧道,國內類似工程經驗少,涉及到的關鍵技術及難點問題多。本文對佛莞城際鐵路獅子洋隧道工程的總體設計及關鍵技術進行了闡述,其中基巖地層水下盾構隧道合理埋深選擇、大直徑盾構管片環間抗剪技術、循環荷載下基底軟土地層抗振陷設計方法、復合地層(尤其是基巖破碎地層)盾構選型、高水壓情況下盾構開艙技術、雙摻纖維提高結構耐火性等關鍵技術,可為類似項目設計提供借鑒。

2)設計中利用螺旋出土器攜渣能力強的特點,推薦采用土壓-泥水雙模盾構掘進施工,同時配備常壓刀盤,以提高換刀效率,降低換刀風險;但盾構設備廠商認為土壓-泥水雙模盾構與常壓刀盤存在一定的不兼容性。為了充分利用螺旋出土器攜渣能力強的特點,下一步建議對高水壓情況下在普通泥水平衡盾構中設置螺旋出土器出漿,并對破碎機后置于螺旋出土器和排漿管之間的方案進行充分研究。該方案既能發揮螺旋出土器攜渣能力強的特點,也能解決土壓盾構設置常壓刀盤的高扭矩問題,但需要防止出現螺旋出土器后部大直徑渣土大量長時間堵塞、管路出現磨損導致的爆管現象等問題。

下一步結合正在開展的管片雙摻鋼纖維及聚丙烯纖維耐火性能的相關試驗研究工作,以驗證滿足耐火要求的纖維最優摻量。

[1] 郭信君,閔凡路,鐘小春,等.南京長江隧道工程難點分析及關鍵技術總結[J].巖石力學與工程學報,2012,31(10): 2154-2160.(GUO Xinjun,MIN Fanlu,ZHONG Xiaochun,et al.Summaries of key technologies and difficulties in Nanjing Yangtze River Tunnel Project[J].Chinese Journal of Rock Mechanics and Engineering, 2012,31(10): 2154-2160.(in Chinese))

[2] 孫文昊.錢江通道及接線工程錢江隧道設計綜述[J].現代隧道技術,2011,48(6): 82-88.(SUN Wenhao.Design of the Qiantang River Tunnel of the Qianjiang crossing and connection project[J].Modern Tunnelling Technology, 2011, 48(6): 82-88.(in Chinese))

[3] 肖明清,凌漢東,孫文昊.武漢三陽路公鐵合建長江隧道總體設計關鍵技術研究[J].現代隧道技術,2014,51(4): 161-167.(XIAO Mingqing,LING Handong,SUN Wenhao.Key techniques for the overall design of the Rail-and-Road Combined Yangtze River Tunnel on Sanyang Road in Wuhan[J]. Modern Tunnelling Technology, 2014,51(4): 161-167. (in Chinese))

[4] 拓勇飛,郭小紅.南京緯三路過江通道總體設計與關鍵技術[J].現代隧道技術,2015,52(4): 1-6.(TUO Yongfei,GUO Xiaohong.General design and key technologies of the Nanjing Weisan Road River-crossing Tunnel Project[J]. Modern Tunnelling Technology, 2015, 52(4): 1-6.(in Chinese))

[5] 朱宏海.上軟下硬復合地層地鐵盾構隧道設計及施工探析[J].隧道建設,2015,35(2): 144-148.(ZHU Honghai.Design and construction of shield-bored Metro tunnels in hard-soft heterogeneous ground[J]. Tunnel Construction, 2015, 35(2): 144-148.(in Chinese))

[6] 杜闖東.基巖破碎帶與軟硬不均等不良地層盾構掘進技術分析[J].隧道建設,2015,35(9): 920-927.(DU Chuangdong. Analysis of shield tunneling in fractured bed rock zones and upper-soft lower-hard ground[J]. Tunnel Construction, 2015, 35(9): 920-927.(in Chinese))

[7] 鄭清君.獅子洋隧道虎門港沙田港區地層破碎段盾構掘進施工技術研究[J].隧道建設,2011,31(增刊2): 35-40.(ZHENG Qingjun.Shield tunneling technology of stratum-broken section: Case study of Shatiangang Zone of Humen Port[J]. Tunnel Construction, 2011, 31(S2): 35-40.(in Chinese))

[8] 李昕,舒恒,張亞果,等.超高水壓復合地層大直徑盾構隧道縱斷面優化設計研究[J]. 現代隧道技術,2015,52(4): 7-14.(LI Xin, SHU Heng, ZHANG Yaguo, et al.Study of the longitudinal profile optimization of large-diameter shield tunnels in mixed ground with very high water pressure[J].Modern Tunnelling Technology, 2015, 52(4): 7-14.(in Chinese))

[9] 肖明清,鄧朝輝,趙勇.高速鐵路水下隧道研究與設計[M].北京: 中國鐵道出版社,2015: 456-461.(XIAO Mingqing,DENG Chaohui,ZHAO Yong. Research and design of high speed railway underwater tunnel[M].Beijing: China Railway Publishing House,2015: 456-461.(in Chinese))

[10] 何川.水下隧道[M].成都: 西南交通大學出版社,2011: 394-405.(HE Chuan. Underwater tunnel[M].Chengdu: Southwest Jiaotong University Press, 2011: 394-405. (in Chinese))

[11] 肖明清.水下隧道設計技術[M]. 北京: 中國鐵道出版社,2016: 44-49.(XIAO Mingqing. Design technology of underwater tunnels[M].Beijing: China Railway Publishing House, 2016: 44-49.(in Chinese))

[12] 肖明清,鄧朝輝,薛光橋,等. 一種圓端形凹凸榫盾構隧道管片環間抗剪結構: 中國,ZL 2014 2 018 4404.6[P].2014-12-10. (XIAO Mingqing, DENG Chaohui, XUE Guangqiao, et al. Rounded shape distributed rebate shear resistance structure between shield segment rings: China,ZL 2014 2 018 4404.6[P].2014-12-10.(in Chinese))

[13] 何川,郭瑞,肖明清,等.鐵路盾構隧道單、雙層襯砌縱向力學性能的模型試驗研究[J].中國鐵道科學, 2013, 34(3): 40-46.(HE Chuan, GUO Rui, XIAO Mingqing, et al.Model test on longitudinal mechanical properties of single and double layered linings for railway shield tunnel[J]. China Railway Science, 2013, 34(3): 40-46.(in Chinese))

Summary of Design of Shiziyang Tunnel on Foshan-Dongguan Intercity Railway

JIANG Chao

(ChinaRailwaySiyuanSurveyandDesignGroupCo.,Ltd.,Wuhan430063,Hubei,China)

Shiziyang Tunnel under construction on Foshan-Dongguan Intercity Railway, which has the significant characteristics of large diameter (13.1 m), high hydraulic pressure (0.78 MPa max.), complex geological conditions (full cross-section of composite strata, three fracture zones and two underwater faults), long distance of blind heading of shield (4.9 km) and high running speed of train (200 km/h), etc, is the 2nd shield tunnel crosses underneath Pearl River Estuary Shiziyang Sea. In this paper, the engineering comparison, data research and experience summary are carried out, and the overall design and key technologies for Sizhiyang Tunnel are introduced. And then, a series of problems, i.e. selection of depth of underwater shield tunnel in bedrock strata, segment circular dislocation control, segment joint waterproof under high hydraulic pressure, settlement control of weak base soil under cyclic load and synchronous construction of internal structure, are proposed and solved. Finally, the double-doping steel fiber and polypropylene fiber which can improve fire resistance capacity of shield tunnel segment are proposed; and the shield type selection in composite strata (especially in fracture formation) and shied chamber opening technology under high hydraulic pressure are discussed.

Foshan-Dongguan Intercity Railway; Shiziyang Tunnel; shield; composite strata; structural design; waterproof; shield type selection; shield chamber opening; fire resistance design

2016-09-02;

2016-11-10

中國鐵路總公司科技研究開發計劃(2014G004-0)

蔣超(1980—),男,湖北武漢人,2005年畢業于武漢理工大學,巖土工程專業,碩士,高級工程師,現從事隧道與地下工程設計及科研工作。E-mail: tsysdsjc@126.com。

10.3973/j.issn.1672-741X.2017.02.013

U 455

B

1672-741X(2017)02-0207-08