基于位置加權法的單發熱生產線平衡優化研究

史烽++沈瑤婷++韓燕波

摘要:以單發熱生產線為研究對象,以優化生產線為出發點,本文在對單發熱生產線現狀分析的基礎上,采用位置加權法獲得了單發熱生產線優化方案。研究結果表明,一方面,減少5個工位的同時,提高了車間利用率,降低了人力成本;另一方面,生產線平衡率提高了33.40%,大大縮短了產品交付周期。

Abstract: Taking the production line of single-heating heater as research object, taking the optimization of production line as starting point, this paper analyzes the present situation of single-heating heater production line firstly,then introduces location weighting method into optimizing single-heating heater production line, and finally obtains optimizing scheme. The result shows: On the one hand, reducing 5 stations while improving utilization of workshop and reducing cost of labors; On the other hand, the balance rate of production line increasing 33.40% while greatly reducing the delivery cycle of product.

關鍵詞:單發熱;生產線優化;位置加權法

Key words: single-heating heater;the optimization of production line;location weighting method

中圖分類號:F406 文獻標識碼:A 文章編號:1006-4311(2017)07-0081-02

0 引言

隨著科技的發展和消費者個性化需求的增長,電器生產企業的競爭模式由以往的質量與規模競爭轉變為效率及速度競爭。而當前,電器生產企業面臨著諸多生產運作問題,越來越多的大型企業開始強調生產線平衡優化的重要性,并將核心競爭力轉向生產線的改善。

1 單發熱生產線現狀分析

1.1 生產組織概況 PG公司是一家集研發、生產和營銷為一體化的企業,致力于創造高品質的廚房電器、衛浴電器及集成吊頂等產品,其中所生產的集成電器已成為電器行業的領軍品牌,如單發熱、灶具、消毒柜等,年銷量已超10萬余臺。而現如今,受到電器市場迅猛發展的影響,規范化、標準化和專業化已成為生產企業發展的必然趨勢,生產線平衡優化也將成為提高企業核心競爭力的必經之路。而PG企業生產管理思想相對落后,具體表現在生產線設計不合理、在制品庫存積壓、車間擁堵與混亂等,嚴重阻礙了企業發展的進程。因而如何通過優化生產線來提高平衡率、降低在制品暫放數、縮短產品交付周期等是PG企業亟待解決的關鍵性問題[1]。

1.2 工序流程分析 本文以制造中心單發熱生產線為研究對象,通過對該生產線實地考察及試驗,得到相對可靠的流程及時間等數據。其中單發熱的生產工藝流程如圖1。

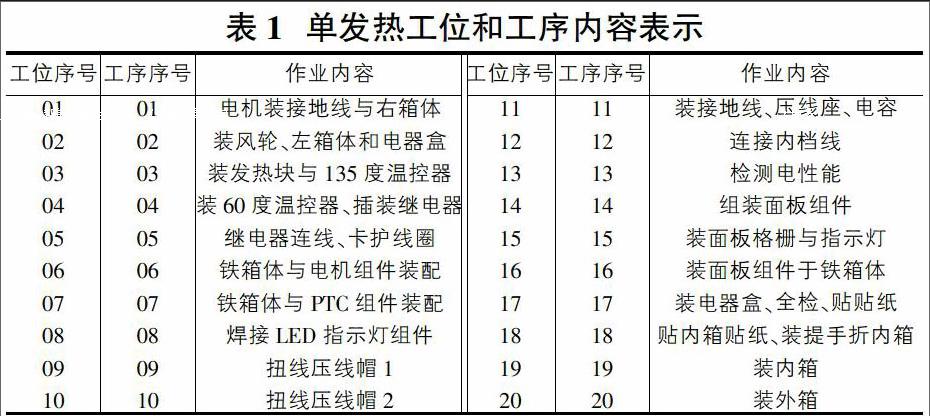

由圖1可知,單發熱生產線是由20個工位組成的直線型生產線。每個工位配有一帶有物料架的組裝小車,物料架中放置的零件、半成品由物料員根據物料計劃取自五金車間或資材倉。零件、半成品隨流水線從工位1至18進行組裝,到達工位18時,單發熱組裝完成。由工位19和工位20進行成品包裝。其中,單發熱生產線工位與工序作業內容如表1所示[2]。

本文采用秒表計時法測試完成每個工序所需時間,即對生產線各工序分別進行5次重復實驗,實驗數據分別用x1、x2、x3、x4、x5表示。5次重復實驗所得的數據如表2所示。

由表2分析可知,工序7的生產節拍最慢,故將其列為此生產線的瓶頸工序,即C=76.28秒/臺,它不僅限制了自身的產出速度,更影響了之后工序生產能力的發揮。由生產線平衡率計算公式(N*C)*100%可得,改善前生產線平衡率δL=52.64%。表明該生產線處于較為嚴重的不平衡狀態,導致空閑、超載等現象時常發生,直接影響該生產線的生產效率,進而導致產能低下。

2 單發熱生產線平衡方案設計

本文采用W B Helgeson和D P Birnie提出的位置加權法進行單發熱生產線的優化設計。位置加權法使用的一般步驟如下:第一,計算每個作業要素的位置權重;第二,按照階位數的高低進行作業排序;第三,安排作業要素。通過有限安排階位數高的作業要素,來減少生產線的工位數目,進而提高生產線平衡率[3]。由圖1可知,單發熱生產線共需20個作業要素,其先后順序和各自的作業時間(秒)如圖2所示。并由表2可知,此生產線的節拍C=76.28秒/臺。

①編制作業要素的先后矩陣并計算階位。根據階位數的計算公式Gi=ti+tj(其中Gi表示第i個作業要素的階位,ti表示第j個作業要素的作業所需時間,H表示生產線中排在作業要素i以后的作業要素的集合),編制作業要素先后矩陣并得出階位。

②按階位數大小進行排序,并標注各作業要素的緊前作業要素,如表4。

③作業要素分配。根據表4,按階位數由大到小的順序,并考慮緊前作業要素和作業時間。首先分配作業要素1,其作業時間為48.60秒,和節拍之間相差27.68秒,如果將作業要素2也分配給工位1,則會超出生產節拍。因此分配給工位1的作業要素為1。刪除已分配作業要素,繼續按階位數由大到小分配工位2,將作業要素2分配給工位2,此時作業時間和生產節拍相差28.53秒,而后續作業要素3作業時間超過28.53秒。因此分配給工位2的作業要素為2。

繼續按上述方法進行分配,最后結果如表5所示。

由表5可知,該單發熱生產線最合理的工位數目為15個,此時生產節拍C=76.28秒/臺,因此改善后的生產線平衡率δ′L=70.19%。數據結果顯示,通過位置加權法改善后的生產線,在工位數目減少5個的基礎上,生產線平衡率提高了33.40%。在實際中,大大縮短單發熱的交付時間,提高工人小時工資,并且車間利用率和在制品庫存數量都得到了很大的改善。

3 結束語

企業依據產品工藝、結構等選擇合理的優化流程,是提高生產效率的重要途徑。PG企業通過合并工序,實現了生產效率提升,車間利用率改善等預期目標。在單發熱生產線優化過程中,采用了位置加權法,對部分鄰近工序進行合并與重組,從而達到減員增效的目的。同時該單發熱生產線優化研究,為其他電器生產企業提供了一定的借鑒意義[3]。

參考文獻:

[1]馬宏路.生產線平衡之瓶頸消除——基礎 IE 在空調生產中的應用[J].電器,2010(5):32-33.

[2]張學龍.基于工序分析方法的企業生產流程優化研究[J]. 工業工程與管理,2012,17(1):41-45.

[3]周清華,楊萍,肖吉軍,等.基于位置加權法的包裝流水線平衡[J].包裝工程,2014,35(23):153-158.