4 000 t中薄板船分段制造精度控制

劉鎮+袁起

摘 要:本文研究4000t中薄板公務船船體分段建造精度收縮與翹曲變形,通過分段工藝變形圖譜和實際建造測量數據分析,并結合生產施工方便性和精度質量標準要求,制定該船型合理的焊接收縮補償和翹曲反變形設置,建造出精度合格的分段,減少返工,實現高精度快速搭載。

關鍵詞:焊接補償;反變形;分段變形圖譜;數據分析

中國分類號:U671.4 文獻標識碼:A

Abstract:This paper studies the manufacture precision, shrinkage and warping deformation of moderately thin plate blocks for 4 000 t official ship. By using block technology deformation graph and the analysis of actual construction measuring dada, this paper proposes the reasonable welding shrinkage compensation and anti- warping deformation arrangement for convenient operation and good precision control standard of block manufacture.

Key words :Welding compensation;Reversible deformation; Block deformation graph ;Data analysis

1 前言

船體分段建造的精度技術發展大致經歷了三個發展階段:由全船所有零件加放余量,到內部構件無余量,再到分段無余量建造。其中,包括了設備的改進、設計手段的革新等方面,在一定程度上促進了精度技術的發展。但是目前建造的中薄板公務船因缺乏基礎數據的積累,分段建造的精度控制措施還是主要依據經驗進行粗略的估算,無法通過理論計算方式進行精確的測算。

由于此前建造的產品呈現出多樣性,各型船的結構特點、材料都不一樣,加上生產過程缺乏統一的監管和各關鍵工序數據的積累,導致相似產品可以借鑒或參考的意義不大,針對在建4 000 t中薄板公務船進行系統分析,整理出該公務船分段建造焊接收縮與變形的精度設計方案,增強公司建造中薄板公務船的能力。

2 分段建造精度分析與補償與反變形設計

4 000 t公務船總段建造的基本流程如下:全船按照零件、部件、組件、分段、總段、搭載的順序逐步開展;底部分段主要由零件、部件在胎架上散裝;上半立體分段主要是由部件、組件在胎架上組裝;總段主要由上半立體分段與底部分段組裝而成。該船建造過程中大量采取部組件的施工方法,故在開展施工策劃時,需重點針對此種情況制定相應的施工方案,并提前掌握其收縮變形的規律。

分段焊接總變形的預測方法有多種,但由于目前國內造船現代化程度不高,理論計算法進行精確預測,通過參考工藝手冊有關分段焊接變形及公差造船尺寸鏈的相關內容,由于圖譜簡化近似計算的方法比較適用于建造技術要求較高、結構較復雜的的船,初步確定該船主要采用此法,然后再利用數據收集進行分析進而優化設計。

經分析對比,根據圖譜法初步測算的數據及類似船的建造數據,以最終確定該船的數據,其前提是對比兩型船的施工工藝和結構特點。此外,由于分段建造過程中的變形主要是焊接引起的,但在建造過程中會適當采用火工進行矯正,即分段建造過程中的變形主要是由焊接變形和火工矯正變形組成。

現以典型的機艙底部分段(D31)為例,根據試驗得出的簡單板件焊接變形規律及典型分段的施工工藝,對分段的焊接總變形進行計算。底部分段的施工順序如下:外底板→縱骨→中龍、旁龍、肋板→內底縱骨→內底板→舷側縱桁→2甲板與內底板間壁板→2甲板。

根據分段劃分圖和分段的基本結構:雙層底高度H=1 200 mm,分段長度L=1 300 cm,分段半寬B=420 cm。分段正造,對應工藝手冊分段裝焊工藝規程8號方案:外板裝配焊接;內底板裝配焊接;安裝構架于外板,先焊構架焊縫,再焊構架與外板焊縫;安裝內底板分段翻身;焊接內底與構架焊縫。

根據選定的方案8,查找焊接變形圖譜,確定分段焊接變形的相對縮短值與曲率,最后根據理論計算公式得出分段焊接總變形的理論數據。

由此,可由圖譜查到△t=8.4×10-4、△b=13.2×10-4、C1=9.6×10-6、Cb=9.4×10-4。根據各參數,利用計算公式得出典型底部分段(D31)的總變形如下:

長度收縮:△L=△t×L=8.4×10-4×1 300=1.092 cm;半寬收縮:△B=△b×B=13.2×10-4×420=0.554 cm;長度撓度:F1=C1×L2/8=9.6×10-6×1 3002/8=2.028 cm;

半寬撓度:Fb=Cb×B2/8=9.4×10-4×4202/8=0.207 2 cm。

通過計算得到:分段縱向每米0.8 mm焊接收縮;橫向每米1.1 mm焊接收縮;縱向每米1.5 mm的反變形;橫向每米0.5 mm反變形的初步方案。

3 實測數據分析

3.1 縱向補償數據

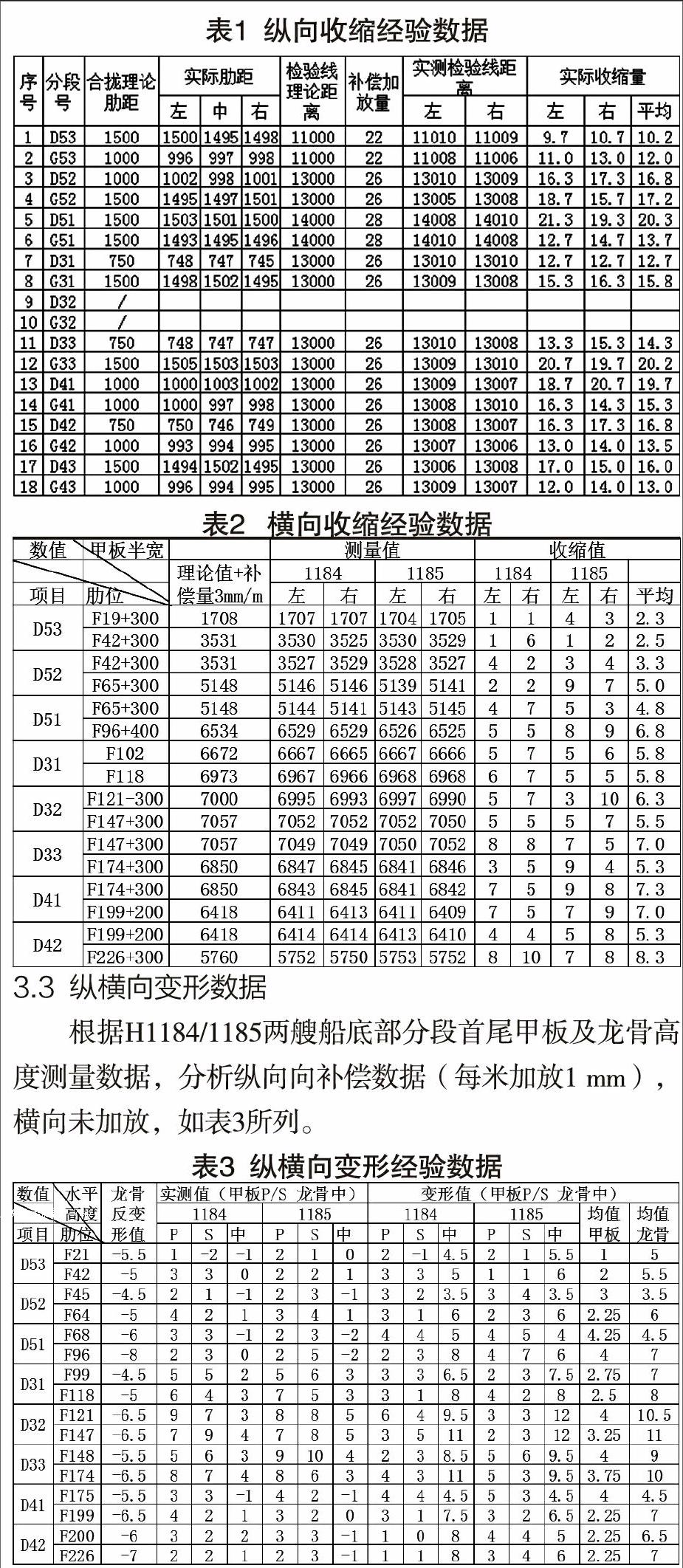

根據H1185船測量監控數據,分析縱向補償數據(每米加放2 mm)為表1所列。

3.2 橫向補償數據

根據H1184/1185兩艘船底部分段甲板半寬測量數據,分析橫向補償數據(每米加放3 mm),為表2所列。

3.3 縱橫向變形數據

根據H1184/1185兩艘船底部分段首尾甲板及龍骨高度測量數據,分析縱向向補償數據(每米加放1 mm),橫向未加放,如表3所列。

根據以上數據,結合分段的建造工藝,對類似船分段的建造經驗總結如下:

(1)縱向焊接收縮量:分段長度一般在10~14 m范圍內,縱向焊接收縮量一般在20~28 mm間,即縱向2.0 mm/m,根據測量數據分析,底部分段實際縱向焊接收縮量僅為加放量的1/3~1/2;上半立體分段實際縱向焊接收縮量較底部分段小,平均加放量為1.19 mm/ m。

(2)橫向焊接收縮量:分段半寬一般在5~7 m范圍內,橫向焊接收縮量一般在4~9 mm間,即橫向3.0 mm/m根據測量數據分析,底部分段實際橫向焊接收縮量僅為加放量的1/3,平均加放量為0.96 mm/m。

(3)縱橫向反變形:底部分段縱向反變形1.0 mm/ m,由檢驗肋骨線到分段兩端加放的縱向龍骨反變形量在6-7 mm間。根據測量數據分析,底部機艙分段縱向反變形實際變形量較大,平均加放量為1.61 mm/m,其他底部分段與原設計補償相近平均加放量0.95 mm/m;橫向反變形甲板四角水平,并除去兩端縱向變形值,原設計并未加放,根據測量數據分析,底部分段變形量不大,平均加放量為0.53 mm/m,

4 結論

借鑒前期建造兩艘船的變形補償設計方案,并根據該船確定的分段制作工藝,可以發現型船分段制作采用胎架角鋼固定,構件多數采用部件或組件進行施工,各部件或組件完工后均需要進行火工矯正,使得建造實際測量的數據與設計補償有出入。

從工程建造施工方便和分段建造精度標準要求出發,根據實船建造的經驗數據和理論計算,經分析對比,得出該船合理的焊接收縮和變形施放為:

(1)縱向焊接收縮取原經驗數據的1/2,即1 mm/m;

(2)底部分段甲板為拼裝后分段組立,焊接收縮取原經驗數據的1/3,即1 mm/m;

(3)底部分段縱向變形補償取原經驗數據1 mm/m,但機艙段首尾翹曲變形較大,取1.5 mm/m;

(4)由于受外班縱骨焊接退火的收縮影響,橫向翹曲變形相互抵消其值,較小,可采取加放0.5 mm/m的補償。

(5)其他縱骨間距無加放,僅在分段端口余量進行粗略處理,甲板半立體分段為片體組裝,翹曲變形可脫胎校正定型,不設反變形值。

參考文獻

[1]黃浩主編.船體工藝手冊[M].國防工業出版社,1989.

[2]向陽.船體建造精度控制之精度分析研究[C]. 中國造船工程學會學術論文集 ,2011.

[3]CB/T 4000—2005中國造船質量標準[S].