淺談更換及調試數控車床同步帶的方法

杜紅偉

【摘 要】數控機床是裝備制造業的必備設備,是實現制造技術和裝備現代化的基石,是保證高技術產業發展和國防軍工現代化的戰略裝備。但是數控機床在使用時,同步帶都會受到不同程度的磨損或損壞,在制造加工時給我們帶來很多麻煩。如何有效更換及更換后調試同步帶成了工作人員的一項必備技能。

【關鍵詞】數控機床 同步帶 更換 調試

一、數控機床概述

(一)數控機床概念

數控技術是指用數字、文字和符號組成的數字指令來實現一臺或多臺機械設備動作控制的技術。今天,數控機床已經在制造工業,特別是在汽車、航空航天以及軍事工業中被廣泛應用。一般工件精度要求較高和表面粗糙度要求較細的零件,都需要在數控機床上用切削的方法進行最終加工。

(二)數控機床特點

數控機床與普通機床相比,具有如下特點:

1. 加工精度高,具有穩定的加工質量。

2. 可進行多坐標軸的聯動,能加工形狀復雜的零件。

3. 加工零件改變時,只需要更改數控程序,可節省生產準備時間。

4. 機床本身的精度高、剛性大,可選擇合適的加工用量,生產效率高(一般為普通機床的3~5倍)。

5. 機床自動化程度高,可以減輕勞動強度。

6. 對操作人員的素質要求較高,對維修人員的技術要求更高。

二、數控車床同步帶損壞的原因分析

同步帶是利用帶齒與帶輪齒的嚙合來傳遞動力的一種新型帶傳動。由于它具有傳動平穩、結構簡單、傳動效率高及傳動速比保持恒定等特點,成了傳動中不可缺少的一部件。

(一)同步帶特點

1. 無滑動,傳動比準確。

2. 傳動效率高,可達98%。

3. 傳動平穩,噪聲小(帶傳動具有吸振的功能)

4. 使用范圍廣,速度可達50 M/S,傳動比可達10左右,傳遞功率由幾瓦至數千瓦。

5. 維修保養方便,不需要潤滑。

(二)數控機床易出現的問題

精度再高的數控機床,在操作不當或參數選擇不合理的情況下,都會對數控機床的傳動系統、進給系統、主軸系統、自動換刀裝置等帶來損害,大大影響了機床的加工性能、加工精度或加工效率。

我單位有數控車床、數控銑床、加工中心共計20余臺,屬于經濟型的開環數控機床。在使用幾年后,機床都出現了同一種“癥狀”,主要表現有以下幾種情況。

1. 工件X軸方向的尺寸精度均有較大的偏差。

2. 加工的工件與編程工件出現形狀誤差。

3. 操作X軸方向快速移動時,可以聽到步進電機或伺服電機是正常工作的聲音,但中滑板與刀架卻是間歇進給或停止進給,而且夾雜有明顯的不正常噪音。

(三)同步帶損壞的原因

經過考慮,以上問題可能出現在X軸的同步帶磨損嚴重或損壞。分析同步帶磨損或損壞的原因有以下幾點。

1. 背吃刀量Ap設置的比較大,超出了經濟型教學車床的范圍,大大增加了同步帶的受力情況,從而減短了它的使用壽命。

2. 不規范的機床操作,發生撞刀、接機事件所導致的機床位置精度超差。

3. 維修工在維修、更換同步帶后,裝配的時候,可能有位置的誤差,也會加快同步帶的磨損及損壞。

4.機床的同步帶使用期達到了規定的年限。

三、同步帶的更換與更換后的調試

(一)同步帶的更換

更換同步帶時,維修操作是比較方便的。要將機床的后蓋打開,再把步進電機或伺服電機的保護蓋拆開,此時就可以看到電機與絲杠之間的傳動關系;逐一松開聯接板,拆下伺服電機、絲杠后蓋,此時就可將同規格的同步帶更換好,安裝各配件并調整同步帶的張緊程度。在對精度要求很高或者在高擋機床上調整張緊程度時,常常用到推拉力計輔助試驗的儀器進行檢查。但對于經濟型的數控機床而言,裝配時則憑手感定論,即用大拇指按下同步帶之間繃直段的中點,感覺松緊;安裝好后試機,正常工作后再安裝電機保護蓋與機床后蓋。

(二)同步帶更換后的調試

因為機床的傳動部件重新更換,那么傳動軸的反向間隙的參數也需要重新設置,這樣才能提高精度。具體的調試方法有多樣,常用的方法是打表法。

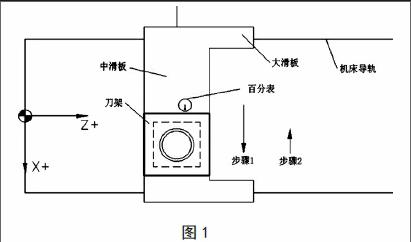

打表法,即采用百分表和磁性表座,檢查更換同步帶后的軸的反向間隙數值。如圖1所示,先執行步驟1的方向,移動刀架一個比較大的距離,將間隙徹底消除掉,然后將表座和百分表放置于刀架前方合適的位置,讓表的觸頭接觸到刀架并調整百分表觸頭至表內的指針大約1圈位置;再執行步驟2方向,方法是用手輪移動刀架,選擇的倍率為0.01 mm,搖動手輪并記下搖動的格數,直至百分表的表針有轉動為止,轉動手輪的格數乘以倍率0.01,就是移動軸的反向間隙值。此方法可能會有誤差,所以要多調試幾次并且還要反方向調試。取出現次數較多的數值,轉換成um單位輸入到機床軸參數中的X軸反向間隙欄目中。

四、注意事項

首先,因為數控機床屬于精度比較高的自動化設備,所以要求在拆卸和安裝時,都要特別注意傳動零部件的位置。在更換好同步帶后,安裝伺服電機時,如果電機的軸線位置與滾珠絲杠螺母副的軸線發生傾斜形成角度或者電機的位置移動了一定的距離,都會對同步帶的壽命帶來影響,或者影響到工件的尺寸精度。

其次,調試機床軸的反向間隙時,應該多試幾回,并往反方向重復步驟1和步驟2,確定最終值,將間隙減到最小,從而提高精度。