茶樹菇菌包工廠化生產技術

張傳華

?

茶樹菇菌包工廠化生產技術

張傳華

(屏南縣食用菌管理站,福建屏南 352300)

茶樹菇;工廠化;菌包;生產技術

茶樹菇是福建省屏南縣長橋鎮的支柱產業,2016年栽培規模超1.5億袋,產值達4億多元。但是傳統采用的袋口捆扎、常壓滅菌、開放式接種、堆積培養的菌包生產方式,存在菌包污染率高、生產效率低下等問題,生產用工成本高,極大制約了產業持續發展。為有效解決這一難題,2013年屏南縣政府啟動以長橋鎮半圳村為中心的千畝茶樹菇食用菌標準化產業園項目,核心區半圳村的茶樹菇示范基地已建成一條日產菌包3萬包的工廠化生產線,并創新合作社集中制包,農戶分散出菇方式,取得顯著的經濟與社會效益。現將茶樹菇工廠化生產菌包技術總結如下。

1 菌包制作

菌包制作流程為原料預處理→拌料→裝袋→高壓滅菌→冷卻→凈化接種→大庫培養。菌包配方為棉籽殼85%、麩皮10%、玉米粉3%、輕質碳酸鈣2%,含水量60%~65%,pH值5.5~6.5。

提前1天將棉籽殼堆制預濕,避免有干粒。拌料時,將麩皮、玉米粉、輕質碳酸鈣按照當日生產量測算后預先混合備用。用鏟車將預濕后的棉籽殼推入全沉式攪拌槽內,加入經事先混合的麩皮、玉米粉、輕質碳酸鈣混合料,第1次攪拌30分鐘,攪拌后使用傳送帶送入第2攪拌機,通過第2次攪拌后,經分料器送入裝袋機進行裝袋(圖1)。

采用對折徑15×30×0.005(厘米)的聚乙烯塑料袋裝料,每袋裝濕料800~850克,料高16厘米,整平料面,擦凈袋口后套上塑料套環,蓋上防水型透氣蓋。通過傳送帶人工裝筐上滅菌小車。從拌料至上灶滅菌全程不超過4小時,以防培養料“酸化”。采用單沖壓自動裝袋機每小時可裝袋1 200包左右,4臺機3個小時可生產料包1.4萬袋左右,節省了用工成本,提高了工效。

2 滅 菌

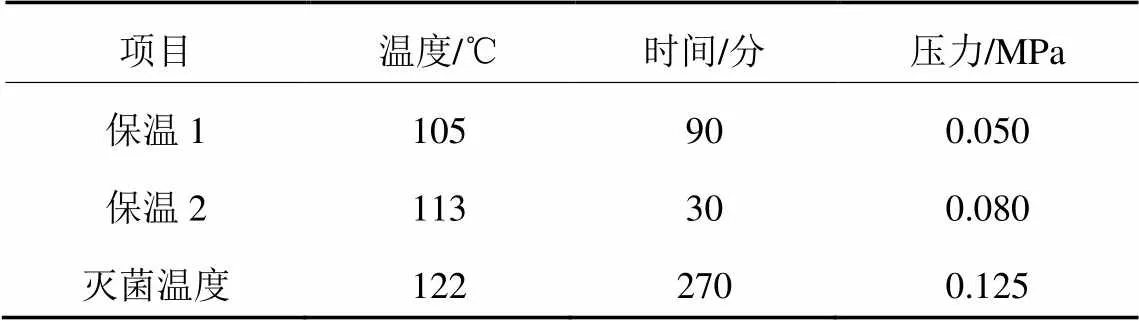

裝好的料袋裝筐上滅菌小車,塑料周轉筐規格為1 716(袋對折直徑/包數),滅菌小車規格為100×120×190(厘米),層距23厘米,共8層,每車放置料包864個(8層×6筐×18包)。抽真空雙門高壓滅菌,每灶裝16車1.38萬袋左右。滅菌小車間距要合理,保證蒸汽循環暢通(圖2)。開啟電源關閉滅菌鍋柜門,通過PLC控制面板設置排氣時間、抽真空時段和頻次、溫度升降時間曲線等程序參數。滅菌參數見表1。

表1 滅菌參數

注: 抽真空次數為3次,燜置90分鐘,排氣時間為60分鐘。

首先用真空泵抽凈鍋內冷空氣,然后通入蒸汽,再次抽真空,重復2次后進入升溫階段;升溫至105 ℃時維持90分鐘;升溫至113 ℃時維持30分鐘;升溫至122 ℃維持270分鐘,再燜置90分鐘后滅菌結束,然后排氣60分鐘,當鍋內壓力接近0時開門,等鍋內溫度降至80 ℃時出鍋。全程時間為10小時。

圖1 制袋

圖2 滅菌

圖3 接種

3 冷卻與接種

料包滅菌結束,滅菌工人進入雙門高壓滅菌鍋緩沖通道,開門前換鞋、更衣,啟動過道凈化系統,再進入風淋室,啟動排氣風扇,最后打開鍋門[1]。將滅菌后的料包拉入預冷室,滅菌小車間要留30厘米左右間距,長軸和風向平行,四周離墻留80厘米通道,通過凈化后過濾風冷卻至料包外壁35 ℃以下時進入二冷間。二冷間依靠制冷機組強制制冷,待料包降至常溫后移入凈化的接種間接種(圖3)。

凈化間配置超凈工作臺、空調、臭氧發生器等設備,凈化級別要求達到萬級并維持在正壓狀態。接種前1小時開啟空氣凈化系統換氣。員工進入凈化間時,進門后換上室內鞋,然后換上室內無塵拖鞋,從凈化衣柜內取出連體無塵衣,戴上口罩、帽子,換上無塵鞋套。用消毒液洗手后經風淋室風淋后進入接種室。

接種結束后清除凈化室殘渣,地面用漂白粉消毒,開啟臭氧發生器,設置好臭氧發生器作用的間隔時間。

4 大庫培養

培養庫構筑:培養庫高5.2米,采用彩鋼夾芯保溫板圍護(厚度10厘米,密度18千克),安裝制冷系統、保溫系統、通風系統。庫內用角鐵制作移動培養架,設計7層每層6筐。

接種結束后的菌包搬運至發菌室整筐擺放于培養架上,用叉車將培養架堆疊于第一架上培養,上下架之間要間隔30厘米。培養室溫度控制在24~26 ℃之間,空氣相對濕度保持在65%以下,避光培養;始終維護培養庫處于正壓狀態,利用軸流風機和制冷機組進行通風換氣,確保二氧化碳濃度不超過0.3%[2]。接種后第10天入庫檢查雜菌,發現雜菌污染的菌袋,及時搬出培養庫后并處理,防上擴散蔓延。一般接種后45天左右菌絲即可長滿菌袋,再經5天后熟即可移入出菇房進行催蕾出菇。

[1] 黃毅. 圖解海鮮菇袋式栽培技術(四)[J]. 食藥用菌, 2015, 23(6): 333-336.

[2] 張亞麗. 杏鮑菇工廠化安全高效生產關鍵技術[J]. 食用菌, 2016(1): 40-41.

S646

B

2095-0934(2017)02-141-02

張傳華,男,農藝師,長期從事食用菌栽培技術研究與推廣工作。E-mail:353139801@qq.com