海工混凝土配合比設計及施工質量控制

■陳木英

(福建省交通建設工程監理咨詢有限公司,福州 350003)

海工混凝土配合比設計及施工質量控制

■陳木英

(福建省交通建設工程監理咨詢有限公司,福州 350003)

本文結合沿海項目為實例,對不同等級的海工高性能混凝土的配合比進行設計和優化,同時從配合比的制定、混凝土的拌制、澆注、表面處理對施工期間質量控制措施進行了總結,旨在為同類項目配合比的設計優化與質量控制提供參考。

海工混凝土 配合比 設計 質量控制

1 工程概況

某環島公路 (金井灣大橋及接線工程)路線全長2.023km,采用一級公路兼城市主干路標準建設,雙向六車道,主線設計速度60km/h,輔道設計速度30km/h,道路紅線寬度為60m(主線橋寬度46m),本項目橋長833.4m,下部結構為柱式墩,上部結構為變截面等截面預應力砼連續箱梁。該項目地處如意灣海域,受海洋風、浪、流、潮、霧、雨等環境因素影響較大,且地質條件復雜,各部位混凝土材料等級及耐久性要求見下表1所示。

表1 各部位混凝土材料等級及耐久性要求

混凝土采用符合 《海港工程混凝土結構防腐蝕技術規范》(JTJ275-2000)的海工耐久性混凝土,采用水泥、砂、石料和水均應符合 《公路橋涵施工技術規范》(JTJ/T F50-2011)的有關規定,避免發生堿集料反應。海上環境對結構的防腐和耐久性要求高,海工混凝土配合比及施工過程控制要求比較嚴格,混凝土配制應選用優質水泥和級配良好的優質骨料,本文以承臺為例,介紹海工混凝土配合比設計及施工質量控制。

2 海工混凝土配合比設計

2.1 設計方法

2.1.1 水膠比確定

根據混凝土要求進行水膠比計算,公式:

上述公式中,aa、ab別表示回歸系數;應當結合工程所采用的集料以及水泥品種等,再經由試驗完成混凝土強度與水膠比關系式的明確;fcu,0表示混凝土所配制抗壓強度。

在上述試驗資料均不具備的情況下,則可采用卵石混凝土 aa為 0.48,ab為 0.33,而碎石混凝土 aa為 0.46,ab為0.07。

2.1.2 膠凝材料用量

計算公式為:

公式(2)中,mw0主要是指每立方米混凝土所使用的水量;mc0則主要表示每立方米混凝土所采用的膠凝材料用量。

在計算中,若結果顯示超過最低水泥用量,則表明其耐久性符合標準,反之則表示不合格。

2.1.3 砂率確定

混凝土砂率越小其坍落度則越佳,在對其選取時,應結合粗骨料粒徑、品種、細度模數以及水膠比來確定。若混凝土的坍落度超過60mm,需通過試驗對其砂率進行確定,同時還可在細度模數的基礎上,結合坍落度每增加20mm,即可增加1%的砂率的方式來確定。

2.2 海工混凝土配合比優化設計

2.2.1 設計要求

C40海工混凝土主要用承臺,其配制的強度為49.8MPa,坍落度則為180~220mm,84天氯離子擴散系數不大于2.5×10-12m2/s。

2.2.2 設計參數

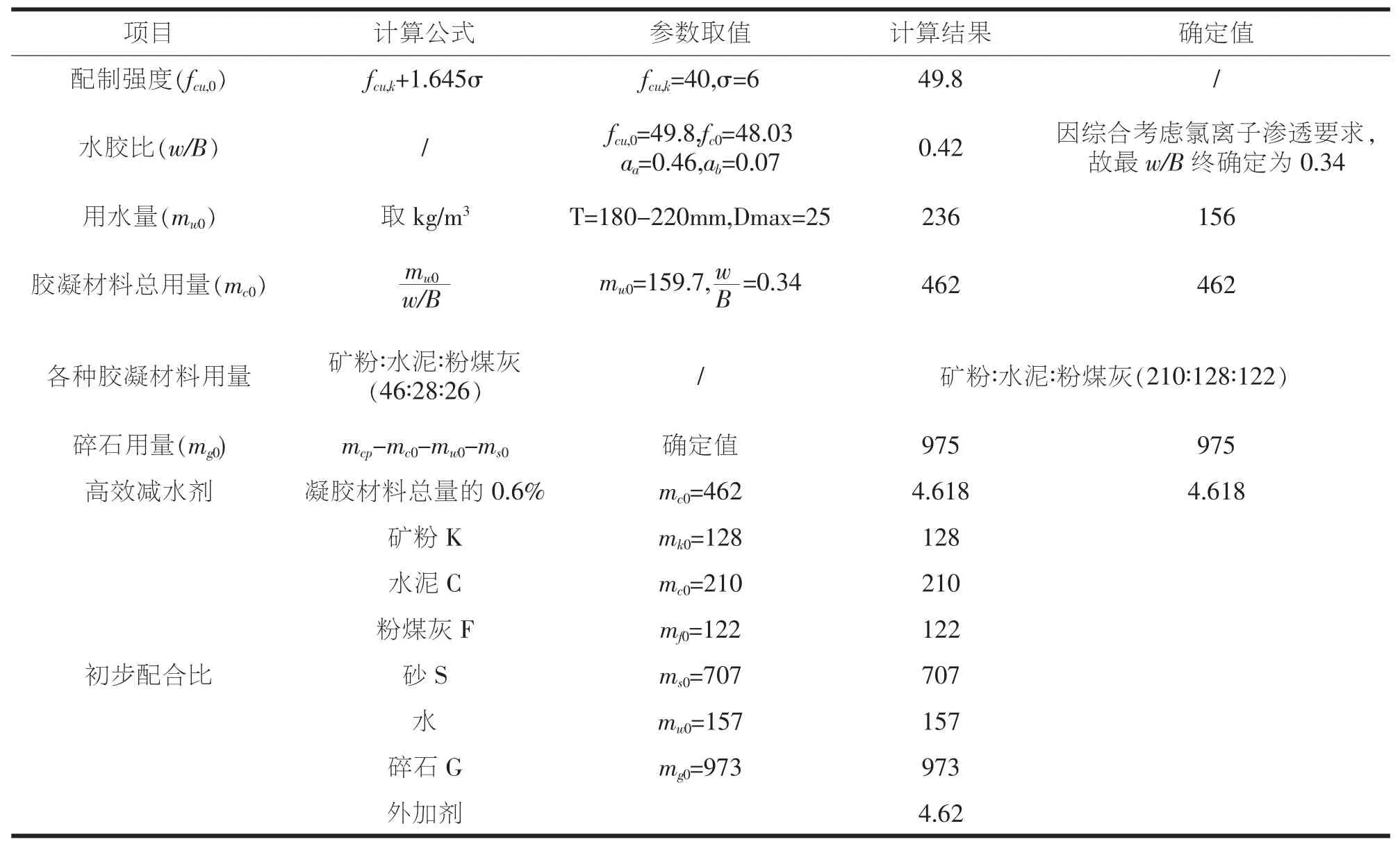

配合比設計參數如表2所示。

2.2.3 配合比設計

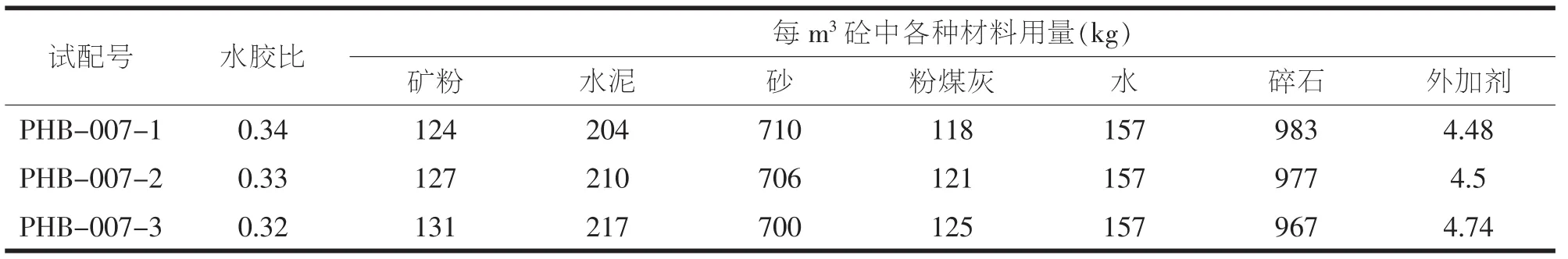

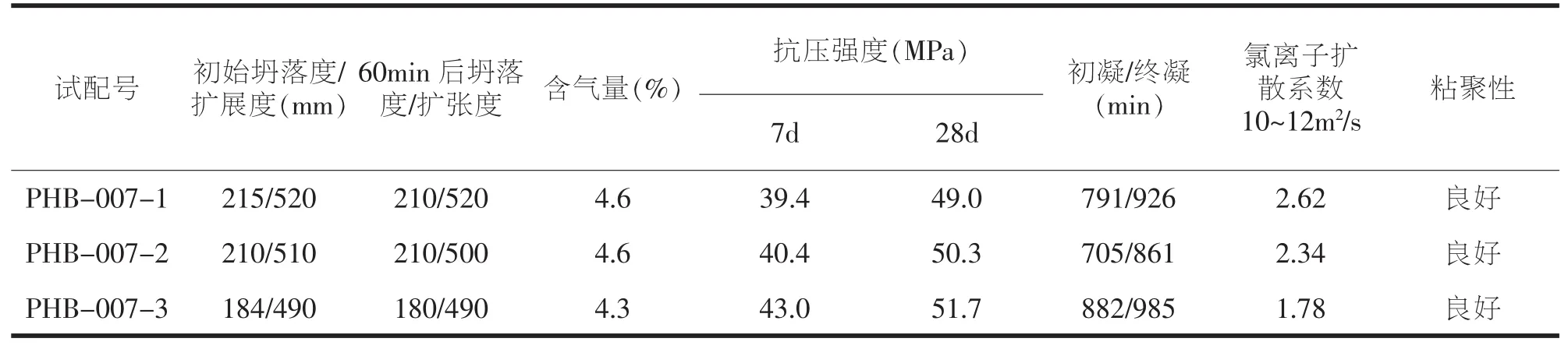

根據表2中所體現的參數來進行配合比的設計,其配合比設計與試驗結果見表3、表4。

根據表3與表4結果來看,通過對比,基準配合比的和易性、坍落度、擴展度、含氣量、抗壓強度、氯離子擴散系數等指標均滿足設計要求,故本次施工選取PHB-007-2配合比作為本項目承臺的配合比。

3 海工混凝土施工質量控制

3.1 配合比的制定

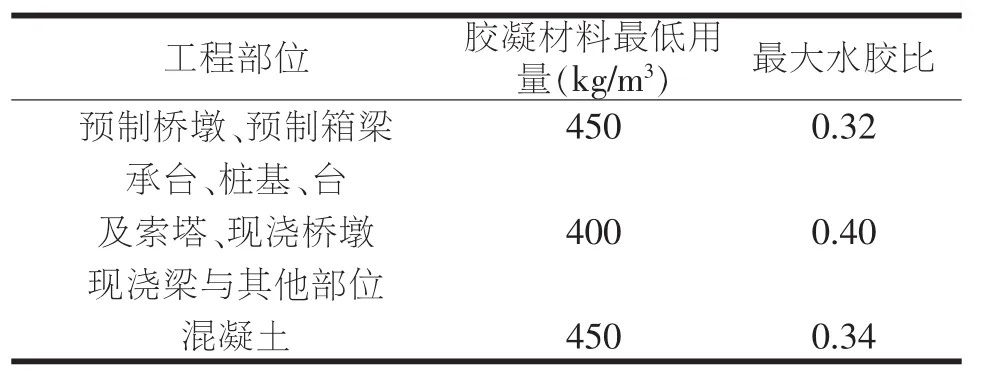

在進行現場施工的過程中,混凝土配合比質量可直接對整個施工質量造成影響,在制定配合比時,應結合結構特點和相關規定來實施有效控制,若一次性使用量較大的情況下,則需要對混凝土配合比試驗資質與資料等進行審核。在施工過程中,也應當隨時進行抽檢,以免發生偷工減料的情況。根據《混凝土結構工程施工與驗收規范》(GB50204)中規定進行混凝土配合比設計。針對海工混凝土環境的特殊性,在確定最低單方混凝土膠凝材料以及最大水膠比時,需滿足表5中規定。

表2 C40海工混凝土配合比設計參數

表3 配合比設計

表4 配合比設計試驗結果

表5 海工混凝土規定

除此之外,混凝土的膠凝材料總量必須控制在500kg/m3范圍內,通常情況下不得超出550kg/m3。若通過計算,其結果超過550kg/m3,則必須通過提高水泥強度等級的方式來進行有效處理。0.8%~1.2%為最佳外加劑摻量。

3.2 混凝土的拌制

在對混凝土進行拌和時,必須對其加入的水量進行嚴格控制,準確計算集料帶入的水分,以此來確定施工配合比并且要保證配料偏差能夠滿足以下幾點要求:水、外加劑、膠凝材料(±1%);粗、細集料(±2%)。

采用粉劑作為外加劑時,可適當延長攪拌的處理時間,通常應當達到30s以上;若采用液體外加劑時,則需要對加入水量進行控制,將溶液中的水量扣除。

加料順序是海工混凝土攪拌過程中非常重要的部分,集料在進行拌和期間,會吸入部分外加劑與水泥漿,為此,在將外加劑加入其中的同時,必須嚴格按照集料要求,對其進行充分的拌濕處理,以此來實現對集料吸附的有效控制,從而實現減水的目的。

3.3 澆注

在海工混凝土施工過程中,建議采取泵送施工,通過高頻率的振搗來促使其成型。自由傾落度必須控制在2m以內,若沒有出現離析和分層情況,則可適當增加傾落高度,但仍然建議控制在4m以內。建議在進行攪拌處理之后90min內,必須完成泵送。

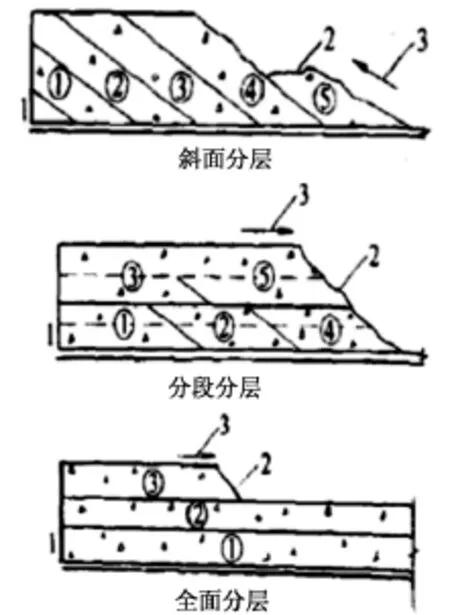

建議通過分塊分層連續澆筑的方式進行處理,這更易避免施工縫的出現。在分層處理時,可通過階梯狀分層或者斜向分層兩種方式來實施(見圖1),結合施工組織實際情況,確定分層厚度和分塊大小,通常根據混凝土澆筑層、各澆筑塊均不得出現施工冷縫的情況來處理,混凝土分塊和分層必須按照施工方案來確定。但最大分層厚度必須控制在振搗棒的作用范圍內,即不得超過500mm。

3.4表面處理

海工混凝土表面處理如下:

(1)在海工混凝土進行澆筑時,必須及時排除泌水。

坡度法、引流法以及真空吸水法均是較常用的泌水排除方法。坡度主要是在混凝土澆筑的過程中,將混凝土表面保留適度的坡度,實現泌水的自動排除;引流法則主要是指在進行澆筑期間,將產生的泌水集中在一起,再運用排水工具來幫助其將泌水排除;真空吸水法則主要是指在完成澆筑處理之后,在混凝土表面放置一個吸水膠墊,經由真空吸水機來幫助混凝土將多余的水分完全去除。

圖1 大體積混凝土澆注分層、分塊示意圖

(2)在完成混凝土的澆筑處理之后,可運用混凝土抹光機或者刮杠對表面進行抹平、刮平處理,再以水抹子將其搓平,若有要求則可實施壓光處理。在處理過程中,需考慮混凝土收縮過程中產生的力學作用,以免出現裂縫,在終凝之前需反復多次進行抹光處理,確保收縮裂縫能夠及時恢復,以免形成永久性裂縫。

(3)若混凝土的表面有較厚的浮漿,則必須在混凝土初凝之前加入石子漿或者將浮漿完全消除,確保混凝土更為均勻。在對石子漿處理時,需將其充分振搗充實,并及時完成表面的處理。

4 結論

海工混凝土由于長期受到風浪、潮汐的影響,為了保障其使用安全性,故加強其配合比設計和施工質量的控制具有重要意義。在對配合比設計中,必須通過試驗確定最佳的配合比,而在施工質量控制中,則從各環節來實現全過程控制,促使混凝土整體質量得到顯著提升。

[1]中華人民共和國行業標準.JTJ275-2000,海港工程混凝土結構防腐蝕技術規范[S].北京:人民交通出版社,2001.

[2]崔蘭芝.高性能海工混凝土配合比設計及在塔柱施工中的應用[J].公路,2014,(6):233-236.

[3]張萍.清水混凝土配合比設計與施工質量控制[J].混凝土,2014,(8):107-110.

[4]李崢,肖洪濤,李修忠.某特大橋水下樁基混凝土配合比設計及施工質量控制技術[J].混凝土,2011,(8):152-154,157.

[5]葉滿林,蔡萬祥,胥永寧,等.國金中心基礎筏板大體積混凝土配合比設計與施工質量控制[J].陜西建筑,2015,(11):36-39.

[6]馮秀芬,田利青.新舊橋拼接混凝土配合比設計及施工質量控制[J].公路,2012,(2):116-118.