數控車床加工質量控制問題探討

李軍法

【摘 要】改革開放以來,國家經濟得到了極大的發展。與此同時,各種各樣的新興產業也蓬勃發展像竹筍春雨之后,數控加工行業的出現,為其他產業的發展提供非常優厚的條件,在發展自己的同時,也為其他行業打開一個新的大門,也變相的促進中國綜合國力的提高。隨著數控加工行業逐漸走進人們的生活,人們的認識和理解是越來越徹底。因此,人們越來越重視科技的發展水平。本文深入的分析了各種加工誤差的原因,然后提出減少加工誤差的幾個有效的技術,最后介紹了數控加工質量控制技術的應用,我希望人們可以更好地了解數控加工的質量控制技術。

【關鍵詞】數控加工;質量控制;技術;應用;研究

【Abstract】Since the reform and opening up, the national economy has been greatly developed. At the same time, a variety of emerging industries are also booming like bamboo shoots after the spring rain, the emergence of CNC machining industry for the development of other industries to provide very favorable conditions in the development of their own, but also for other industries to open a new The door, but also disguised to promote China's comprehensive national strength. With the CNC processing industry gradually into people's lives, people's understanding and understanding is more and more thorough. Therefore, people pay more and more attention to the level of development of science and technology. This paper analyzes the causes of various machining errors in depth, and then puts forward some effective techniques to reduce the machining error. Finally, it introduces the application of NC machining quality control technology. I hope that people can better understand the quality control technology of NC machining.

【Key words】 NC machining;quality control; technology; application

數控加工技術在新興產業占有非常重要的地位,它不僅是一種先進的處理技術,是一種高效率、高精度的加工工藝,加工小型精密零件帶來巨大方便。當然,它也有大型零件加工的優勢得天獨厚,帶來不可估量的經濟效益[1]。隨著數控機床的發展,高科技產品已經被越來越多的人,越來越多的人注意到它。數控加工的優點雖然很多,但隨著日益復雜的零件的加工,其局限性已逐漸出現。

1. 數控加工過程質量控制體系結構

1.1 質量控制體系結構的現狀及存在的問題

1.1.1主軸回轉誤差

一般啦說,工具和零件安裝在主軸上,主軸的誤差對加工精度有很大的影響的部分。有三個主要類型的主軸旋轉錯誤:徑向跳動、軸向跳動和搖擺。

1.1.2導軌的線性誤差

許多部分將用于導軌,負責大量的傳播工作,因此,導軌的誤差將對運動的處理有很大的影響。有兩種錯誤的導軌機床:導軌的線性誤差和導軌的平行誤差。

1.1.3驅動系統錯誤

傳動鏈中有很多組件,組件本身有錯誤,組件的裝配,傳動鏈的使用也會產生錯誤。當地的誤差會累積成整個傳動鏈誤差。

1.1.4刀具參數錯誤

切削參數對加工誤差的影響也不同。刀具的大小對加工的精度有很大的影響,和成型刀具形狀精度有很大的影響。常見的固定大小的刀和成形銑刀:拉刀、鉸刀,鉆頭,形成砂輪等。如果擴展工具加工、幾何誤差和尺寸誤差將直接切割工件的形狀和大小錯誤,共同開發工具有:花鍵滾刀刀等。常見的工具,如銑刀,把工具,結構簡單,操作簡單,誤差可以忽略。

1.2 數控加工工序運行流程模型

根據數控加工過程的質量控制理論和方法可反映數控加工過程輸出結果的質量符合設計、工藝和生產加工所需的程度,通過加工一次零件的方法來獲得檢測率和廢品率,返工率、質量損失率、生產計劃完成率和產品交付過程的指數,用來監測和測量。

數控加工過程質量控制就是將工序過程指標的波動限制在要求界限內所進行的質量控制活動,過程控制中的關鍵過程控制是反映指標的輸出點 ,確定數控加工過程的關鍵環節的質量控制主要體現在機器、人員、方法、信息、材料和尺寸的六個因素,與數控加工過程密切相關。

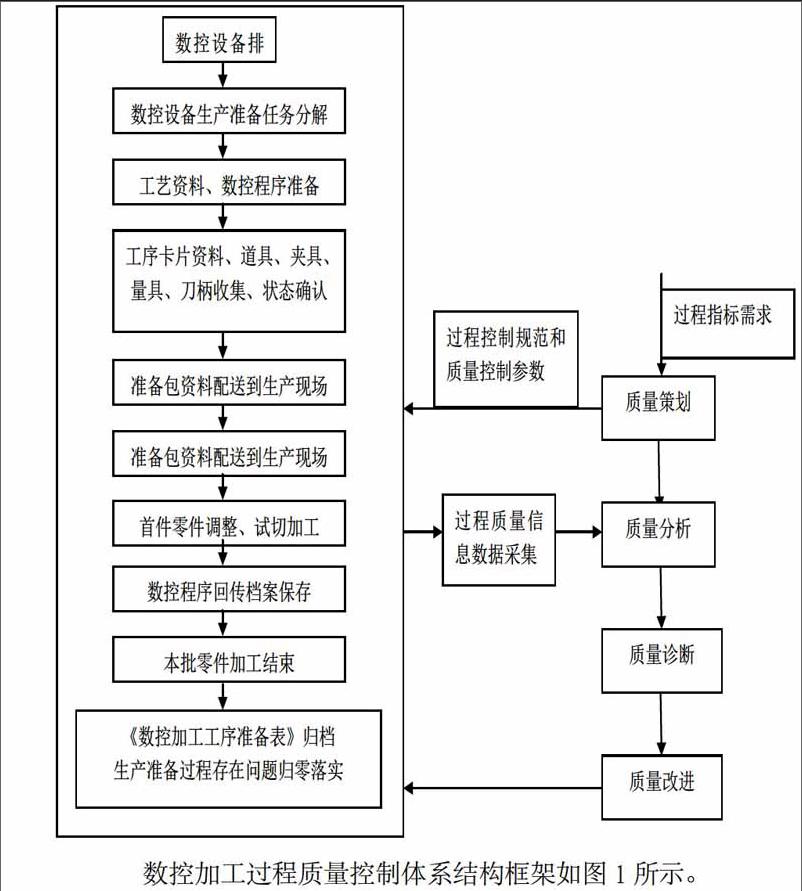

1.3 數控加工過程質量控制體系結構

數控加工過程質量控制首先應進行質量策劃,將設計、工藝和生產運營所要求的過程指標需求轉化為具體數控加工工序的質量特征,進而根據質量特征形成關鍵工序的質量控制目標,分解形成關鍵工序的質量控制規范和過程控制參數; 在數控加工工序動態生產過程中,實時測量和收集生產系統的質量特性數據; 借助質量統計分析工具和控制方法,與關鍵工序的質量控制目標進行比較分析、質量評價和質量決策,不斷將質量評價和決策信息反饋到數控加工工序生產的各個階段,實施質量改進,對數控加工生產過程進行反饋式質量控制。

質量計劃應該在數控加工過程前面進行,把所要求的指標轉化成質量特征;在動態生產的過程中,實時測量和收集生產系統的質量特性數據;憑借質量統計分析工具和控制方法,不斷的進行比對、質量評價和質量決策。并且最終運用到生產加工的各個環節之中,實現質量的改進。

2、數控加工質量控制技術

2.1減少原始誤差

原始錯誤指的錯誤造成的誤差在加工過程中使用的組件。減少數控加工的原始錯誤,我們應該從以下幾方面開始。

(1)提高機床主軸徑向回轉精度的。

(2)提高精度機床導軌的直線度和并行性。

(3)改善夾具的精度、測量工具和刀具。

(4)改善整個過程系統的剛度。

處理系統壓力和加熱時,它會產生嚴重的變形。為了減少變形引起的誤差,誤差分析,找出錯誤的原因,從而解決問題,消除錯誤。

精密機械加工零件,不僅為了改善機床的幾何精度系統、處理系統剛度,而且采取有效措施減少熱量產生的過程,或建立高效的冷卻設備。成形過程的表面,形狀應該更符合的標準工具,此外,工具的安裝和定位必須準確,以免造成錯誤,影響整個過程[2]。

2.2誤差消除方法

在實際處理中,涉及到的組件不能完美,總是會有一些錯誤,并減少原始誤差是非常困難的,有很多的局限性。鑒于這種情況,我們可以通過仿真檢查軟件提前進行仿真驗證,如圖2所示。通過對仿真軟件VERIICTE8.0的運用來仿真驗證,原始工藝流程有一百九十道工具,通過軟件的改進,現如今只有二十一道工序,并且周轉次數大幅下降了二十多次; 并利用兩種進口刀具進行了切削參數試切優化實驗,確定了高效實用的切削加工工藝參數。

2.3傳輸原始誤差

錯誤的方向敏感性,原始誤差的影響是非常明顯的。在這種情況下,可以認為,誤差將被轉移到非敏感的方向,從而使原來的錯誤的效果大大降低和工件的精度可以大大提高。

2.4多個測量來減少誤差

多種測量方法,顧名思義,就是通過測量,增加利潤,對于許多整理和調整,逐步使需求的大小。多種測量方法很簡單,比較好掌握,只要員工有足夠的耐心,和做一個記錄,你可以達到預期的標準。需要提醒的數量測量方法花費很長時間,但對某些工件的精密加工,使用多個測量方法非常合適[3]。

2.5提高運營商的專業素質

在現在的工業生產,許多員工數控加工行業的非正式員工,沒有從大學畢業,沒有特別許可,專業素質不高,對于一些緊急情況,沒有處理能力。對于這個問題,我們必須注意,采取一些措施來解決。

當數字控制企業招聘員工,我們必須挖掘人才的專業院校,必須有工作經驗,因為數控加工操作錯誤造成的損失非常嚴重。

用大量時間發現人才是不現實的,因此,現有員工,采取各種措施,提高專業素質,例如,定期培訓,定期舉行員工技能競賽中,活躍的工作氛圍。此外,數控企業應制定有效的激勵機制來激勵員工,提高他們的職業素質。

3、結束語

總之,本文首先論述了數控加工精度以及數控加工的概念和內容,總結了影響數控加工精度的因素。最后,提出了提高加工精度的有效措施,希望有利于生產。數控加工是一個非常先進的技術,但其復雜的過程決定了它的許多錯誤。各種各樣的錯誤有不同的原因,只有對錯誤的原因進行了分析,然后分析了原因才能解決完難題。一方面,試圖消除最初的錯誤,但減少原始誤差是有限的,那么我們應該從其他方面使用其他方法,如錯誤,抵消,分解或統一的原始誤差方法,采用原始誤差傳遞法,重復測量法,從而提高數控加工精度。在這個工業化的時代,在一定程度上數控加工的質量控制技術可以反映一個國家或地區的經濟發展程度。所以,數控給車床的質量控制必須得到重視。

參考文獻:

[1] 楊文明.數控加工及數控機床的維護[J].科技創新與應用,2013(31):92-94.

[2] 章平,李瑩.主要航空零部件的加工制造質量控制研究[J].中國高新技術企業(中旬刊),2015(8):24-25.

[3] 王成.淺談數控加工技術在模具制造中的應用[J].機電信息,2014(18):66-67.