在汽車座椅三維建模中將座椅減震裝置簡化為彈簧的分析

郭宇鴻+趙衛國+李淵

摘 要:在重卡汽車座椅豎直方向各項力學分析過程中,減震裝置的三維模型建立工作量大。鑒于此,提出可以忽略座椅減震裝置在水平方向的作用,分析其豎直方向上的性能,通過參數計算,選擇合理的彈簧組件,在一定程度上將減震裝置等效為彈簧組件,從而在不影響仿真效果的同時減少不必要的工作量。

關鍵詞:汽車座椅;三維建模;減震裝置;彈簧

中圖分類號:U463.83+6 文獻標識碼:A DOI:10.15913/j.cnki.kjycx.2017.06.130

隨著社會的發展,汽車在世界各國國民經濟和社會生活中起到越來越重要的作用,它與人們的生活息息相關。對汽車座椅的研究主要通過實體實驗與計算機仿真,在計算機仿真中通常需要建立三維模型,并在此基礎上進行靜力學分析、模態分析等,從而進行座椅的優化設計。在計算機輔助設計的過程中,通常會對構成座椅的一些零件進行選擇性的簡化,以到達減少工作量的目的。本文提出對座椅減震裝置進行等效簡化,通過彈簧組件表達減震裝置的部分功能,并針對等效轉換建立一種數學模型,為之后相關座椅的研究提供方便。

汽車座椅的分類依據一般有4種,分別是根據安裝在車上的位置不同分為前排座椅和后排座椅,根據座椅座位的數量分為單人座椅和多人座椅,根據調節機構的驅動方式可分為手動調節座椅和電動調節座椅,根據功能要求可分為滑動座椅、折疊座椅、翻移式座椅、旋轉座椅、側向座椅等。

一般而言,座椅總成包括頭枕組件、面套組件、靠背骨架組件、靠背海綿組件、調角器組件、坐墊骨架組件、坐墊海綿組件、滑軌組件、塑料裝飾蓋、扶手組件等。

1 等效轉換公式推理

實際的汽車座椅骨架模型由上百個零件組裝而成,在計算機輔助三維建模的過程中,通常需要對汽車座椅骨架模型進行適當簡化,保留靠背骨架、座墊骨架、靠背連接板、座墊連接板、調角器和滑軌等對汽車座椅骨架起主要支撐作用的零部件模型。

首先需要通過實驗確定減震裝置在豎直方向上的彈力的大小,即確定勁度系數k.實驗思路為當不同體重的司機坐在座椅上時,座椅在豎直方向有不同的位移量,將位移量z、座椅質量m與司機體重M代入公式(1)可得到公式(2):

F=kΔx.

(m+M)g=kz.

不同的重力(m+M)g對應相應的位移量z,通過求差,可得司機重力Mg與位移差Δz,代入式(2)進而可得以下公式:

Mg=kΔz.

則可得:

k=Mg/Δz.

又因為彈簧的勁度系數與彈簧的材料、彈簧絲的粗細、彈簧圈的直徑、單位長度的匝數及彈簧的原長有關,即:

式(5)中:G為線材的剛性模數,N/mm2(即切變模量);d為線徑,mm,Do=OD=外徑(mm),Dm=MD=中徑=Do-d(mm);N為總圈數;Nc為有效圈數,Nc=N-2[3].

此外,在模型建立的過程中,可以采用將相同的彈簧進行并聯的方式,則有:

將減震裝置等效代換需要滿足以下公式:

將公式(4)(5)(6)代入公式(7)可得:

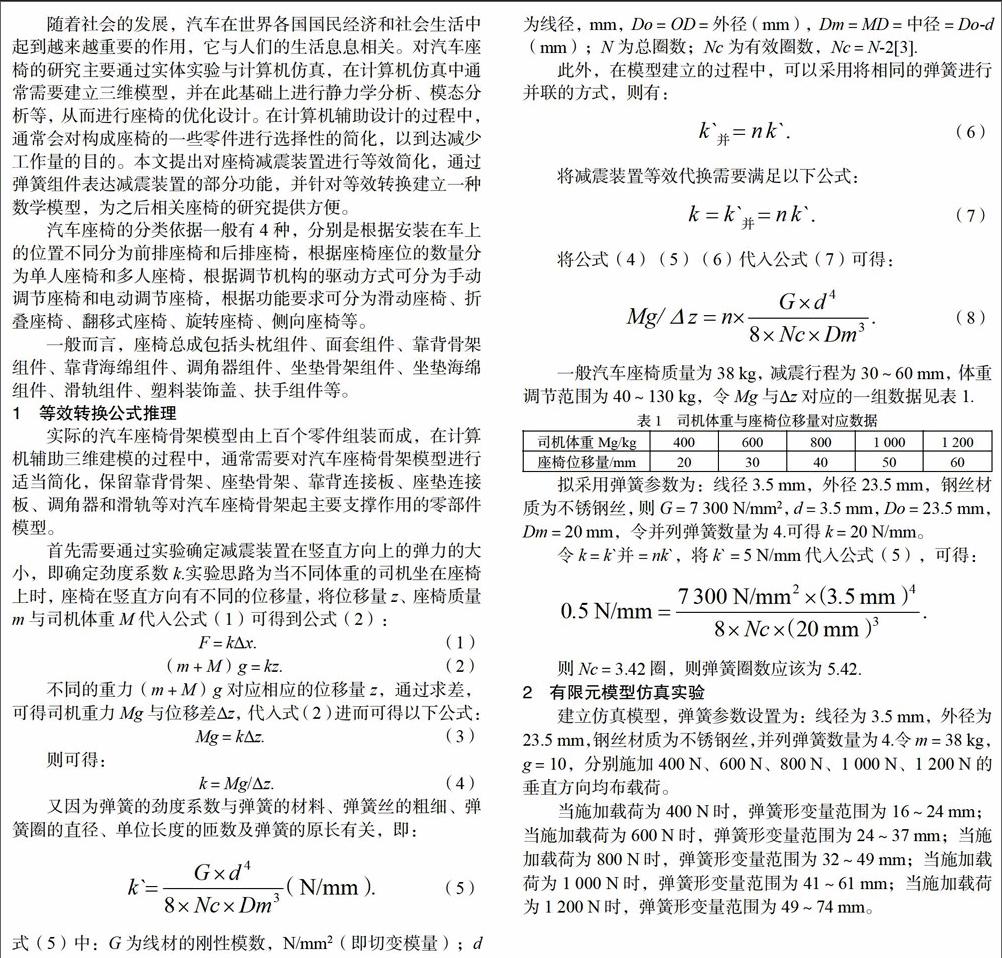

一般汽車座椅質量為38 kg,減震行程為30~60 mm,體重調節范圍為40~130 kg,令Mg與Δz對應的一組數據見表1.

擬采用彈簧參數為:線徑3.5 mm,外徑23.5 mm,鋼絲材質為不銹鋼絲,則G=7 300 N/mm2,d=3.5 mm,Do=23.5 mm,Dm=20 mm,令并列彈簧數量為4.可得k=20 N/mm。

令k=k`并=nk`,將k`=5 N/mm代入公式(5),可得:

則Nc=3.42圈,則彈簧圈數應該為5.42.

2 有限元模型仿真實驗

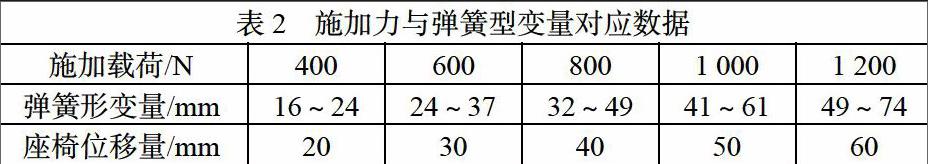

建立仿真模型,彈簧參數設置為:線徑為3.5 mm,外徑為23.5 mm,鋼絲材質為不銹鋼絲,并列彈簧數量為4.令m=38 kg,g=10,分別施加400 N、600 N、800 N、1 000 N、1 200 N的垂直方向均布載荷。

當施加載荷為400 N時,彈簧形變量范圍為16~24 mm;當施加載荷為600 N時,彈簧形變量范圍為24~37 mm;當施加載荷為800 N時,彈簧形變量范圍為32~49 mm;當施加載荷為1 000 N時,彈簧形變量范圍為41~61 mm;當施加載荷為1 200 N時,彈簧形變量范圍為49~74 mm。 通過分析可得表2.

通過對比表1與表2,可以得出結論:仿真結果與理論數據相符。

3 結論

首先通過實驗得出一組Mg與Δz的相應數據,其次確定代替彈簧的種類與型號,就可以得出相應線材的剛性模數、線徑、中徑,分別代入公式(8),最后確定并聯的數量n,這樣即可以確定選用彈簧的圈數。

參考文獻

[1]鐘柳華,孟正華,練朝春.汽車座椅設計與制造[M].北京:國防工業出版社,2015:3-7.

[2]王淑芬,趙旭陽,李玉光.某汽車座椅骨架的動態特性分析[J].機械設計與制造,2015(6):145-150.