淮北選煤廠桃園分廠原煤系統的綜合改造

崔秋鳳+宮袁

摘 要:文章通過對淮北選煤廠桃園分廠原煤系統給煤點翻板、原煤皮帶分煤器下料溜槽的改造,以及原煤分級篩孔尺寸的動態調整,優化了原煤配比及分級作業,達到了穩定動力煤產品質量、降低煤泥產率、減少材料消耗的目的。

關鍵詞:綜合改造;原煤分級;動態調整;降低煤泥產率

1 概述

淮北選煤廠桃園分廠是一座礦井型動力煤選煤廠,入洗桃園礦的原煤,年處理能力為150MT/a。其主要流程為:毛煤破碎篩分-原料煤分級-無壓三產品重介旋流器分選-煤泥重介分選-尾煤濃縮壓濾。原煤經過破碎、篩分、洗選按照一定的科學比例進行摻配,加工出合格的煤產品,使煤質更加穩定,提高燃燒效率,從而滿足用戶的要求,其動力煤灰分要求為28-30%。

2 主要配洗流程

該廠原煤倉下有四臺給煤機,可往廠房和原煤系統分別供煤,給煤機可以調節倉下溜槽的插板,以調整往原煤和廠房的供煤比例。在生產中,原煤經201#皮帶轉載進入篩分車間,再經203#、204#分級篩分級后,篩上物由212#皮帶轉載至301#后進入主洗廠房入洗,篩下物經701#皮帶和廠房洗選產品一并進入產品倉。給入廠房和篩分車間的供煤比例、兩臺原煤分級篩的篩分效率著以及兩臺分級篩的篩孔尺寸,對產品質量和材料消耗等經濟指標有至關重要的影響。

3 現存在問題及分析

3.1 原煤和廠房配洗比例調整

(1)配洗比例用鐵絲調整溜槽處的翻板控制,操作繁瑣,造成開空車時間長。(2)鐵絲固定的翻板在煤塊的沖擊和給煤機的振動下,翻板位置會發生變化,對產品質量的控制不利。(3)職工需反復觀察和調整固定的位置,勞動強度增大。

解決措施:將給煤機溜槽處連桿改進,將原本固定的連桿改為可以活動。在給煤機溜槽處邊處焊若干個卡槽,卡槽的位置需要正好使翻板處的連桿能夠卡入其中。在需要調整原煤入洗比例時,將翻板連桿卡入卡槽中固定即可。

3.2 201#皮帶犁式卸料器下料溜槽

201#皮帶利用犁式卸料器調整給入203#及204#兩臺原煤分級篩的量,當生產需要原煤全進204#分級篩時,由于皮帶只有一側有溜槽,導致下料溜槽容易堵,且布料不均,影響篩分效率。

處理措施:201#犁式卸料器兩側均設下料溜槽,且槽內增設導流板,使給煤從中間向兩邊均勻給入。

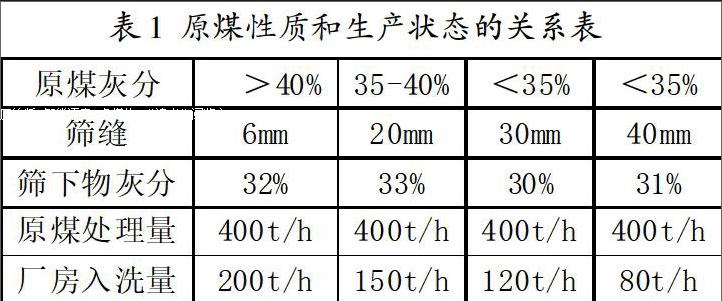

3.3 原煤分級篩篩孔尺寸的調整

(1)該廠兩臺203#、204#原煤分級篩,篩縫分別為6mm和30mm,生產中遵循“高灰小篩縫、低灰大篩縫”的開車原則。由于桃園礦原煤性質變化極大,煤質偏差時,開203#分級篩,則產品灰分低,造成一定的精煤損失;若開204#分級篩,則產品灰分偏高。在煤質較好的情況下,即便是開204#分級篩,篩下物的灰分依然偏低,且造成廠房入洗量大,各項材料消耗均上升。(2)對于原煤性質的掌握不夠及時,造成生產被動。(3)更換整體的原煤分級篩篩板時間過長,且職工勞動強度大,不符合實際情況。

處理措施:(1)在101#原煤皮帶安裝原煤灰分儀和計量稱,時時監控原煤灰分的變化,結合技術檢查指導,科學洗選。調度在每班填寫生產匯總表,記錄每小時進倉的原煤灰分變化,并定期做出原煤篩分試驗,通過數據指導生產。(2)204#原煤分級篩篩孔尺寸較大,適用于原煤性質較好的情況。通過觀察,其篩分過程主要集中在一段下料的6塊篩板上進行。根據煤質情況,加工出篩縫為20mm和40mm篩縫的篩板。根據生產需要,只更換下料處的6塊篩板,以縮短檢修時間,降低勞動強度。

4 改造效果

4.1 給煤點翻版改造的效果

(1)調整給入篩分車間和廠房比例時,相較于之前鐵絲的固定方法,調整的速度快。(2)生產中,溜槽翻板絕對不會發生任何的晃動,有利于控制產品質量。(3)減輕職工勞動強度,使生產連續穩定。

4.2 201#皮帶犁式卸料器下料溜槽的改造效果

(1)通過改造,給入204#分級篩的物料分布均勻,篩分效率大為提高。(2)下料溜槽沒有出現堵塞情況,且篩面的堵塞情況大為減輕,篩分效率提高,生產更為連續,職工的勞動強度大大降低。

4.3 204#原煤分級篩篩孔尺寸動態調整效果

(1)提前了解原煤性質,制定生產方案,保證了產品質量的合格。(2)在根據原煤性質和產品質量要求,利用檢修時間只更換入料處的6塊篩板,調整速度快,職工勞動強度低。(3)原煤灰分為35%左右時,應用篩孔為20mm的篩板;原煤灰分小于32%時,應用40mm篩縫的篩板,大大降低了廠房的入洗量,對于降低煤泥產率、減少各項材料消耗效果顯著。

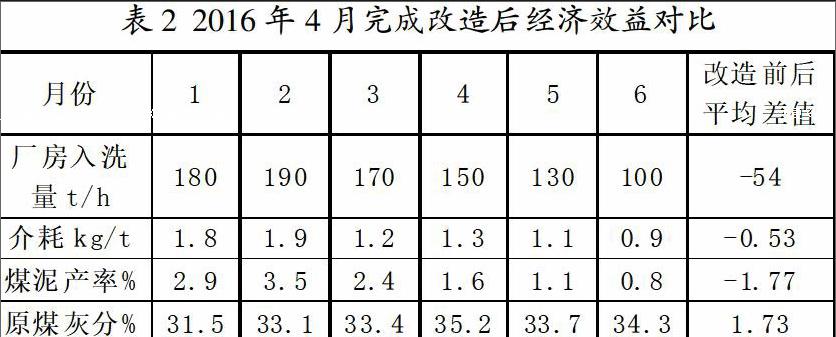

4.4 經濟效益

(1)由于給煤點插板調節速度增快,201#分煤器下料溜槽不堵塞,每個班減少30分鐘開空車的時間,桃園廠入洗原煤處理量約為400t/h,噸煤電耗約為6度,一般為夜班避峰就谷生產。電費為0.45元/千瓦時,則每年約節省電費6×400/2×365×0.45=19.71萬元。(2)由于204#篩孔尺寸的合理調整,在原煤灰分上升、產品質量100%合格的情況下,廠房入洗量大大減少,介耗較改造前下降0.53kg/t。桃園廠廠房入洗量為100t/h,每班平均生產10小時,磁鐵礦粉的價格約為1050元/噸,則每年節約介質費用10×100×0.00053×365×1050=20.31萬元。(3)根據改造前后的數劇對比,煤泥產率下降了,煤泥產率明顯降低,降至0.9%。2016年1-6月,共生產原煤75.56萬噸,降低煤泥量75.56萬噸×(1.77%)=12845.2噸,提高產品效益12845.2噸×(320-100)=282.59萬元。

5 結束語

通過對該廠原煤系統的綜合改造,提升了系統對原煤的適應性,企業效益大為提高,降低了各項材料消耗,提高了企業的市場競爭力。

參考文獻

[1]陳文敏,張自動,陳懷珍.動力配煤[M].北京:煤炭工業出版社,1999.

[2]姜英.動力煤和動力配煤[M].北京:中國標準出版社,1999.

[3]嚴鋒.篩分機械[M].北京:煤炭工業出版社,1995.