ZL102鋁合金在3% NaCl溶液中的微區電化學特性

潘鶴斌,黎良成,孔小東,李 曦

(1. 海軍駐上海地區航天系統軍事代表室,上海 201109; 2. 海軍工程大學 理學院,武漢 430033)

ZL102鋁合金在3% NaCl溶液中的微區電化學特性

潘鶴斌1,黎良成2,孔小東2,李 曦2

(1. 海軍駐上海地區航天系統軍事代表室,上海 201109; 2. 海軍工程大學 理學院,武漢 430033)

采用掃描電化學顯微鏡技術(SECM)深入研究了ZL102鋁合金在3% NaCl(質量分數)溶液中的腐蝕行為,用光學顯微鏡和掃描電鏡觀察其腐蝕形貌,用能譜儀對夾雜物和腐蝕產物進行分析。結果表明:在3% NaCl溶液中,金屬間化合物與ZL102鋁合金基體形成微電池,金屬間化合物的電位高于基體的,使基體優先腐蝕溶解;腐蝕過程中鋁合金表面活性不穩定,是因為尺寸較小的金屬間化合物因周圍基體溶解容易脫落,并在其他區域沉淀,只有尺寸較大的金屬間化合物周圍基體產生持續腐蝕溶解,最終形成點蝕。

ZL102鋁合金;掃描電化學顯微鏡技術(SECM);腐蝕;金屬間化合物;腐蝕微電池

ZL102鋁合金的主要合金元素是硅,具有密度小,耐蝕性好,鑄造性能優良,無熱裂及疏松傾向,氣密性較高等優點,屬于不可熱處理強化鋁合金[1-2]。在艦船工業中廣泛用于結構件的制造,如殼體、箱體和框架等[3-5]。海水中溶有大量氯化物和硫酸鹽,具有較強的腐蝕性,容易使鋁合金構件發生腐蝕,降低其使用性能[6],所以研究ZL102在海水環境中的腐蝕機理具有重要意義。

掃描電化學顯微鏡(SECM)作為一種原位局部電化學技術,在金屬腐蝕研究中具有獨特優勢。腐蝕過程中伴隨著固液界面的電荷轉移,局部化特征非常明顯,SECM可以對腐蝕過程進行現場監控,提供局部區域電荷轉移的示意圖,從而揭示金屬腐蝕的微觀機理[7-11]。Wittstock[12]和 Sun等[13]分別對SECM的應用進行了詳細的介紹,并描述了其發展前景。Seegmiller等[14]采用SECM和掃描電鏡(SEM)技術研究了2024鋁合金表面的局部溶解過程。劉曉蘭等[15]應用 SECM成像功能研究了交變電壓處理的鎂合金的耐蝕性,結果表明,交變電壓處理能夠有效抑制點蝕的發生。

本工作采用SECM技術原位測量了ZL102鋁合金在3% NaCl(質量分數,下同)模擬海水溶液中的氧化還原電流,并結合SEM技術研究了其在模擬海水環境中的初期腐蝕行為。

1 試驗

試驗材料為10 mm厚的ZL102鋁合金板,其化學成分為(質量分數): 10.0%~13.0% Si,余量Al。用線切割將鋁合金板切割成10 mm×10 mm×10 mm的試樣,選擇非切割面作為工作面,用砂紙打磨干凈,另一端連接一根銅導線,然后用環氧樹脂將鋁塊密封于PVC管中。將鑲嵌好的試樣依次使用水砂紙逐級打磨,再用金相拋光機拋光,蒸餾水沖洗并用丙酮擦拭除脂,冷風吹干后置于干燥器中備用。

掃描電化學顯微鏡測試在阿美特克(AMETEK)集團公司生產的VersaScan微區電化學測試系統上進行,原位測量試樣局部腐蝕的電荷轉移情況。測試采用三電極體系:工作電極為ZL102鋁合金,輔助電極為碳棒,參比電極為飽和甘汞電極(SCE)。電解液為3% NaCl溶液,其中加入了1 mmol/L氧化還原劑K3Fe(CN)6,以提供氧化還原對Fe(CN)63-/Fe(CN)64-。Fe(CN)64-在施加了電位的探針上被氧化,產生響應電流;而微量Fe(CN)63-的存在,對Al的氧化有促進作用,在一定程度上將加速鋁合金活化區域的溶解[16]。試樣在3% NaCl溶液中浸泡24 h后,用金相顯微鏡及掃描電鏡(SEM)觀察其表面的腐蝕情況,并用能譜儀(EDS)分析腐蝕產物的組成元素及含量。

2 結果與討論

2.1 SECM圖譜分析

圖1為ZL102鋁合金電極在3% NaCl溶液中浸泡不同時間測得的同一微區表面的SECM圖譜。由圖1可以看出:大部分區域的電流波動很小,維持在5 nA左右,在三維圖中趨于一個平面,該區域為鋁合金電極的基體;在SECM圖譜中還存在一些凸峰,它們的值明顯高于基體區域的。表1列出了三次測量凸峰峰值,由于試驗中氧化還原劑含量非常低,所以其峰值很小。根據相關研究[17],認為這些掃描圖像形成凸峰的區域發生了腐蝕溶解,鋁合金電極表面發生的反應為:

(1)

(2)

同時,探針上發生反應為:

(3)

(a) 0 h (b) 1 h (c) 3 h圖1 ZL102鋁合金在3% NaCl溶液中浸泡不同時間測得的SECM掃描圖譜Fig. 1 SECM scanning maps of ZL102 aluminum alloy immersed in 3% NaCl solution for different times表1 SECM掃描圖譜凸峰峰值Tab. 1 The peak values of the convex peaks in SECM scanning maps

時間/h峰值/μA0-0.0390、-0.0286、-0.0186、-0.0166、-0.0134、-0.01321-0.0292、-0.0272、-0.0270、-0.0253、-0.0237、-0.0228、-0.0210、-0.0205、-0.0181、-0.01793-0.0404、-0.0337、-0.0319、-0.0289、-0.0271、-0.0270、-0.0254、-0.0253、-0.0249、-0.0246、-0.0224、-0.0223、-0.0220…

當Pt探針在鋁合金電極表面掃描時,未發生腐蝕溶解的區域僅作為導體,產生正反饋,在一定程度上使電流產生增大的響應;當掃描到發生溶解的區域時,該區域鋁失去電子發生氧化反應,探針上產生的Fe(CN)63-參與到該反應當中,被還原成Fe(CN)64-,促進了探針上氧化反應的進行,導致電流增大,在掃描圖中表現為凸峰。ZL102鋁合金電極剛放入電解液中時(腐蝕0 h),氧化電流峰數量較少,峰值也較小,大部分小于20 nA,說明此時活性點很少,但是個別區域溶解較快,峰值較大;腐蝕1 h時,該區域氧化電流峰數量明顯增多,同時峰值也有所增大;腐蝕3 h時,凸峰數量增加,但是峰值增大不明顯,且氧化電流峰的位置與腐蝕1 h時明顯不同,說明此時活性點發生了改變。將三次測量的圖片進行對照,發現該微區上方約1/4寬度區域活性點始終較少,說明該區域不易發生腐蝕溶解;而底部區域氧化電流峰不僅數量增加,而且面積增大,說明腐蝕主要發生在底部區域,該區域的氧化電流峰將一直存在,電流不斷增大,形成穩定腐蝕。綜上所述,ZL102鋁合金在腐蝕過程中表面活性溶解是不均勻的,不同區域、不同時間的活性點位置、溶解程度不同,只有溶解程度不斷加深的活性點最終可能形成點蝕。

2.2 腐蝕形貌分析

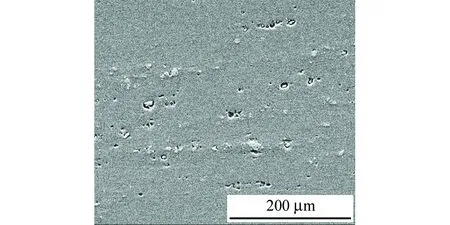

由圖2,圖3可以看出:腐蝕前,ZL102鋁合金基體中存在較多夾雜物,大多數夾雜物呈彌散分布,同時還可見少量細小的孔洞,這是制樣過程中夾雜物或第二相脫落形成的;腐蝕后,在ZL102鋁合金基體上可見非常明顯的腐蝕坑,其主要原因是白色夾雜物周圍發生了腐蝕溶解(圖中有些白色夾雜物周圍因溶解成黑色,形成坑狀),相對腐蝕前,有許多細小孔洞產生,這可能是基體中的其他相發生了溶解。

(a) 腐蝕前

(b)腐蝕后圖2 ZL102鋁合金腐蝕前后表面OM形貌Fig. 2 OM morphology of the surface of ZL102 aluminum alloy before (a) and after (b) corrosion

(a) 腐蝕前

(b)腐蝕后圖3 ZL102鋁合金腐蝕前后表面SEM形貌Fig. 3 SEM morphology of the surface of ZL102 aluminum alloy before (a) and after (b) corrosion

對ZL102鋁合金中的夾雜物和腐蝕產物進行能譜分析,結果見表2。由表2可見:ZL102鋁合金中夾雜物主要由Al、Fe和Mn三種元素組成,推測Fe和Mn是鑄造過程中混入的雜質,最終以金屬間化合物的形式析出;腐蝕產物中存在較多的Zn以及少量O和Pb,這說明ZL102鋁合金表面發生了氧化反應,Fe和Mn是該鋁合金中的雜質,由于其周圍基體腐蝕溶解,使其脫落混入腐蝕產物中。

表2 ZL102鋁合金夾雜物和腐蝕產物的 能譜分析結果(質量分數)Tab. 2 EDS results of inclusions and corrosion products of ZL102 aluminum alloy (mass) %

2.3 討論

ZL102鋁合金表面SECM掃描圖譜中出現凸峰是因為局部表面發生腐蝕溶解,促進探針上氧化反應的進行,使氧化電流增大。鋁合金表面發生的腐蝕溶解與夾雜物、沉淀相有關。有研究表明[18-20],由于鋁及其合金中金屬間化合物的腐蝕電位與鋁基體不同,兩者間形成腐蝕微電池,加速了材料的腐蝕溶解。當金屬間化合物的電位比鋁基體低時,金屬間化合物首先溶解;反之,金屬間化合物的腐蝕電位高于鋁基體時,如含Fe、Cu的金屬間化合物,金屬間化合物周圍的基體鋁首先溶解,從而使金屬間化合物顆粒脫落形成腐蝕坑。Davoodi等[21-22]也對此進行了驗證,他們采用原子力顯微鏡(AFM)和SECM研究了鋁合金在NaCl溶液中的腐蝕行為。結果表明,鋁合金的腐蝕主要是由于金屬間化合物溶解以及金屬間化合物與基體接觸邊界的基體溶解而形成點蝕。

在ZL102鋁合金中,主要夾雜物由Al、Mn和Fe三種元素組成,根據表2中能譜分析結果計算可知,該夾雜物中Al、Fe和Mn元素的原子分數比約為7∶3∶1,推測該夾雜物為Al6(Fe,Mn)。彭淳等[23]研究發現,鑄造鋁合金中存在的Mn易于形成Al6Mn金屬間化合物,固溶Fe元素,最終形成Al6(Fe,Mn)等金屬間化合物,減小有害鐵相對鋁合金性能的危害。當該金屬間化合物的尺寸小于20 μm時,在電子顯微鏡下可以看見大小不一,分布不均勻的白色塊狀物,還有少量含有Zn和Pb的沉淀相,它們的電位都比基體高[24-25],所以其周圍的基體優先溶解。在尺寸很小的金屬間化合物周圍,由于侵蝕性強的Cl-作用,氧化膜遭到破壞,使基體暴露在溶液中,與金屬間化合物形成腐蝕微電池,基體發生溶解,隨著周圍基體的溶解,細小的金屬間化合物(主要是Fe-Zn化合物和尺寸較小的Al-Fe-Mn化合物)很容易脫落,溶解反應變得緩慢甚至停止,在電鏡掃描圖片中可以發現一些很小的孔洞。汪俊英等[26-27]研究發現, 浸蝕后ZL102鋁合金中含有較多Al-Si-Fe第二相,但是其合金化元素單一且Fe含量較少,不容易引發點蝕。腐蝕脫落的金屬間化合物經過沉淀會引發新的溶解反應,所以在腐蝕不同時間的SECM掃描圖譜中,有些區域凸峰消失而其他區域產生新的凸峰。而一些尺寸較大的金屬間化合物(如Al-Fe-Mn化合物),比較難脫落,使溶解反應不斷進行并擴大,最終形成點蝕,在SECM掃描圖譜中這些區域的凸峰不會消失,并且數值不斷增大,在金相顯微鏡下觀察可以發現這些區域最終形成較大較深的腐蝕坑。

3 結論

(1) ZL102鋁合金中的夾雜物等第二相為Al6(Fe,Mn)和FeZn,其中Al6(Fe,Mn)尺寸較大,但不超過20 μm,在掃描電鏡下可見,而FeZn在掃描電鏡下不可見。

(2) ZL102鋁合金在3% NaCl溶液中發生腐蝕是因為金屬間化合物與基體間形成了微電池,金屬間化合物的電位高于基體,使基體優先腐蝕溶解。

(3) 在3% NaCl溶液中ZL102鋁合金表面活性并不穩定,其原因是尺寸較小的金屬間化合物因周圍基體溶解容易脫落,并在其他區域沉淀,只有尺寸較大的金屬間化合物周圍的基體才能產生持續腐蝕溶解,最終形成點蝕。

[1] 劉徽平,溫嶸生,魏梅紅. 國內耐蝕鑄造鋁合金的發展[J]. 有色金屬科學與工程,2006,20(1):44-48.

[2] 孫洪軍,楊興玲. 超高強鋁合金的發展[J]. 機械工程師,2007(9):41-43.

[3] 魏紅梅,劉徽平. 船舶用耐蝕鋁合金的研究進展[J]. 輕鋁合金加工技術,2006,34(2):6-8.

[4] 林學豐. 鋁合金在艦船中的應用[J]. 鋁加工,2003,26(1):10-11.

[5] 張迎元. 鋁合金在艦船中的應用[C]//中國交通用鋁國際研討會. [出版地不詳]:[出版者不詳],2005.

[6] 王洪仁,吳建華,王均濤,等. 5083鋁合金在海水中的腐蝕電化學行為及活性氯影響研究[J]. 電化學,2003,9(1):60-65.

[7] 林昌健,李彥,林斌,等. 掃描電化學微探針的發展及其在局部腐蝕研究中的應用[J]. 電化學,2009,15(2):121-128.

[8] NIU L,YIN Y H,GUO W K,et al. Application of scanning electrochemical microscope in the study of corrosion of metals[J]. Journal of Materials Science,2009,44(17):4511-4521.

[9] 駱鴻,魏丹,董超芳,等. 金屬腐蝕微區電化學研究進展(1)掃描電化學顯微鏡技術[J]. 腐蝕與防護,2009,30(7):437-441.

[10] 王力偉,李曉剛,杜翠微,等. 微區電化學測量技術進展及在腐蝕領域的應用[J]. 中國腐蝕與防護學報,2010,30(6):498-504.

[11] BARD A J,FAN F R F,PIERCE D T,et al. Chemical imaging of surfaces with the scanning electrochemical microscope[J]. Science,1991,254(5028):68-74.

[12] WITTSTOCK G,BURCHARDT M,PUST S E,et al. Scanning electrochemical microscopy for direct imaging of reaction rates[J]. Angew Chem Int Ed Engl,2007,46(10):1584-1617.

[13] SUN P,LAFORGE F O,MIRKIN M V. Scanning electrochemical microscopy in the 21st century[J]. Physical Chemistry Chemical Physics,2007,9(7):802-823.

[14] SEEGMILLER J C,BUTTRY D A. A SECM study of heterogeneous redox activity at AA2024 surfaces[J]. Journal of the Electrochemical Society,2003,150(9):B413-B418.

[15] 劉曉蘭,張濤,邵亞薇, 等. 載波處理對純鎂耐蝕性能的影響[J]. 腐蝕科學與防護技術,2009,51(8):1772-1779.

[16] BASTOS A C,SIMOES A M,GONZALEZ S,et al. Imaging concentration profiles of redox-active species in open-circuit corrosion processes with the scanning electrochemical microscope[J]. Electrochemistry Communication,2004,6(11):1212-1215.

[17] 武素香. 中性溶液中鐵電化學腐蝕規律的掃描電化學顯微鏡研究[D]. 山東:山東大學,2006.

[18] 李勁風,鄭子樵,任文達. 第二相在鋁合金局部腐蝕中的作用機制[J]. 材料導報,2005,19(2):81-83.

[19] ANDREATTA F,TERRYN H,WITJHW D. Corrosion behavior of different tempers of AA7075 aluminium alloy[J]. Electrochimica Acta,2004,49:2851-2862.

[20] WEIR P,LIAO C M,GAO M. A transmission electron microscopy study of constituent-particle-induced corrosion in 7075-T6 and 2024-T3 aluminum alloys[J]. Metallurgical and Materials Transaction A,1998,29(4):1153-1160.

[21] DAVOODI A,PANA J,LEYGRAF C,et al. Probing of local dissolution of Al alloys in chloride solutions by AFM and SECM[J]. Applied Surface Science,2006,252:5499-5503.

[22] DAVOODI A,PANA J,LEYGRAF C,et al. In situ investigation of localized corrosion of aluminum alloys in chloride solution using integrated EC-AFM/SECM techniques[J]. Electrochemical and Solid-State Letters,2005,8(6):B21-B24.

[23] 彭淳. 鑄造鋁合金中有害鐵相的變質及去除技術研究[D]. 廣州:華南理工大學,2012.

[24] 張琦,李荻,丁學誼,等. LC4鋁合金晶間腐蝕電化學機理[J]. 材料保護,1996,29(8):6-8.

[25] 王祝堂,田榮璋. 鋁合金及其加工手冊[M]. 湖南:中南大學出版社,2000:133.

[26] 汪俊英,孔小東,劉信. 鋁合金在NaCI溶液中的電化學腐蝕行為[J]. 裝備環境工程,2010,7(3):38-41.

[27] 汪俊英,孔小東. 兩種鋁合金在3% NaCI溶液中的腐蝕特性[J]. 腐蝕科學與防護技術,2011,23(1):41-44.

Electrochemical Characteristics in Micro Area of ZL102 Aluminum Alloy in 3% NaCl Solution

PAN He-bin1, LI Liang-cheng2, KONG Xiao-dong2, LI Xi2

(1. The Navy Military Agent′s Room of the Space System in Shanghai Area, Shanghai 201109, China;2. College of Science, Navy University of Engineering, Wuhan 430033, China)

Using scanning electrochemical microscopy (SECM), the corrosion behavior of ZL102 aluminum alloy in 3% NaCl (mass fraction) solution was investigated. The corrosion morphology was observed by optical microscopy and scanning electron microscopy (SEM), and the inclusions and corrosion products were analyzed by energy dispersive spectroscopy (EDS). The results show that the micro cell formed between intermetallic compound and matrix of ZL102 aluminum alloy. The potential of intermetallic compound was higher than that of the matrix, which resulted in the matrix preferential dissolution in 3% NaCl solution. The activity of aluminum alloy surface was not stable during the corrosion process because the smaller intermetallic compounds were easy to fall off due to the dissolution of surrounding matrix, and precipitated in other regions, and only the matrix around larger intermetallic compounds continuously dissolved, leading to pitting ultimately.

ZL102 aluminum alloy; scanning electrochemical microscopy (SECM); corrosion; intermetallic compound; corrosion micro-cell

10.11973/fsyfh-201704009

2016-07-23

黎良成(1992-),碩士,從事船用金屬材料的腐蝕與防護,13252942630,liliangchengwy@163.com

TG172

A

1005-748X(2017)04-0287-05