某304不銹鋼管道泄漏的失效分析

蔣志國,王輝煌,龔利華

(1. 江蘇省特種設備安全監督檢驗研究院常熟分院,常熟 215550; 2. 江蘇科技大學 材料科學與工程學院,鎮江 212003)

某304不銹鋼管道泄漏的失效分析

蔣志國1,王輝煌2,龔利華2

(1. 江蘇省特種設備安全監督檢驗研究院常熟分院,常熟 215550; 2. 江蘇科技大學 材料科學與工程學院,鎮江 212003)

某氟化工企業304不銹鋼管道在運行三年半后發生泄漏失效。通過直讀光譜儀、光學顯微鏡、掃描電鏡和X射線衍射儀等對失效部位材料的化學成分、顯微組織、腐蝕形貌及腐蝕產物進行了分析。結果表明:該304不銹鋼管道的失效主要為Cl-濃縮造成的點蝕穿孔,H2S的存在則對點蝕起到了促進作用。

不銹鋼;失效分析;點蝕;H2S

某氟化工企業不銹鋼管道于2011年4月進行安裝,經各種試驗、檢驗合格后投入使用。用戶在使用三年半之后于2014年12月左右發現管道底部局部位置發生泄漏。

該不銹鋼管道材料為304不銹鋼(06Crl9Nil0),管道外徑159 mm,壁厚6 mm,固溶態。管道內輸送的介質主要為乙炔氣體(純度不小于96%),其中還含有2 000 mg/L左右的水和氧乙炔,同時要求介質中Cl-質量濃度小于200 mg/L。該管道工作溫度為室溫,工作壓力為0.3 MPa。

1 理化檢驗

1.1 管道材料檢驗

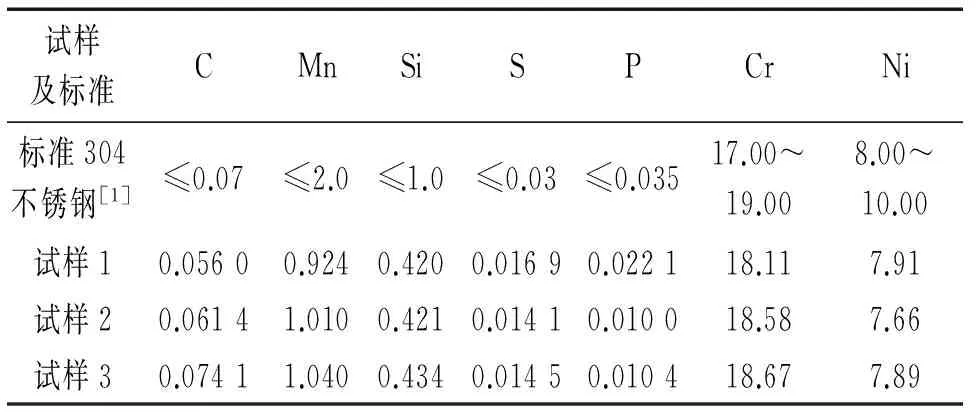

在失效304不銹鋼管道未發生腐蝕的三個部位取樣,然后采用直讀式光譜儀進行成分分析,結果見表1。表1中同時列出了標準304不銹鋼[1]的化學成分。從表1可知,失效304不銹鋼管道中除Ni含量略低于標準要求外,C、S 、Cr、Mn等對材料耐蝕性產生重要影響的元素的含量均符合標準要求。

表1 失效304不銹鋼管道的化學成分(質量分數)Tab. 1 Chemical composition of the failed 304 strainless steel tube (mass) %

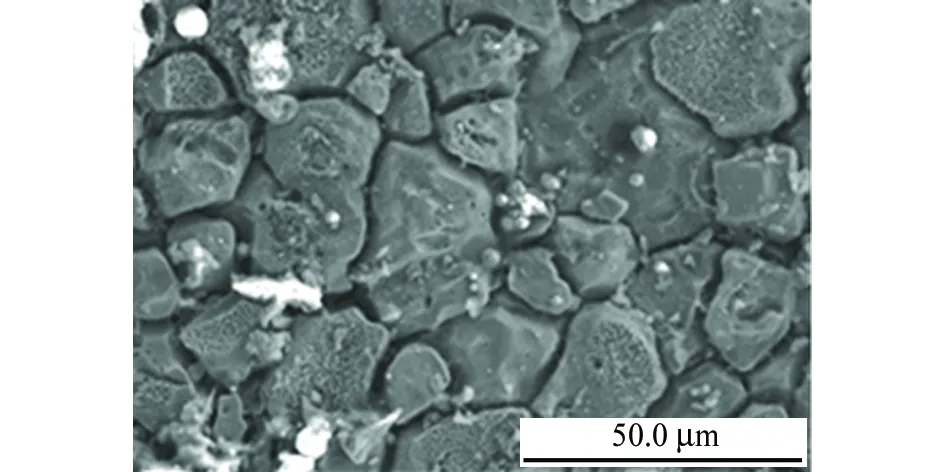

將切好的試樣進行水磨、拋光后,用王水(濃鹽酸和濃硝酸以3∶1的體積比混合)進行腐蝕,之后用光學顯微鏡進行顯微組織形貌觀察。由圖1可見,其組織形貌為典型六邊形的奧氏體,晶界清晰完整,晶界形成連續網狀結構。

通過以上對原始材料化學成分及顯微組織的分析可以判定,該304不銹鋼管道的材料總體上是合格的,即管道的泄漏與材料關系不大。

1.2 腐蝕形貌分析

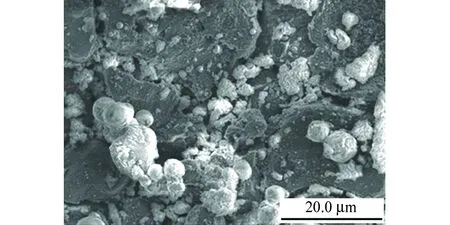

利用掃描電子顯微鏡對失效管道泄漏部位腐蝕形貌進行觀察。由圖2可見,腐蝕產物表面凹凸不平,出現龜裂狀開裂,呈現出類似晶間腐蝕的形貌特征。

(a) 高倍

(b) 低倍圖2 失效管道泄漏部位腐蝕產物的SEM形貌Fig. 2 SEM morphology of corrosion products at the leaky position on failed tube: (a) high magnification; (b) low magnification

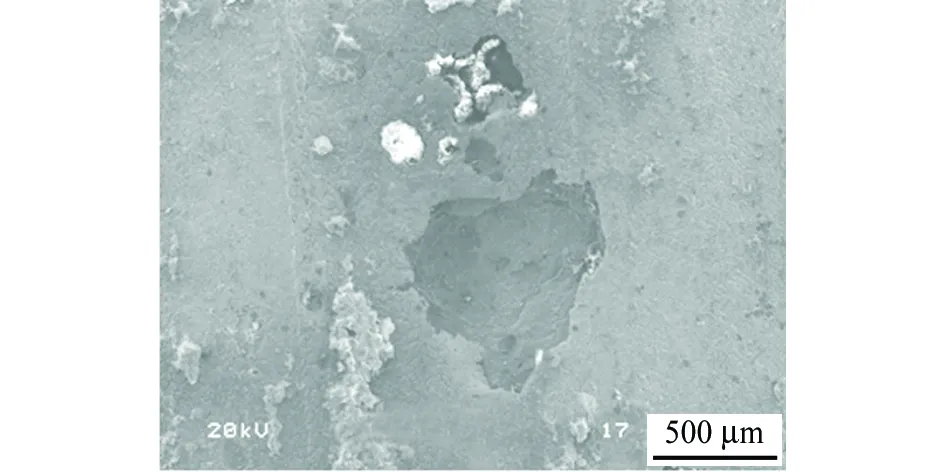

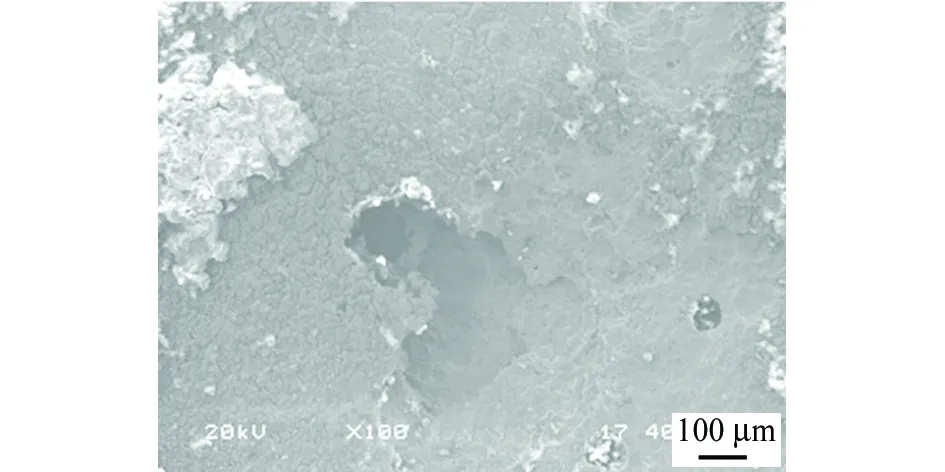

用軟毛刷將管道泄漏部位較為致密的腐蝕產物去除但不傷及基體材料,腐蝕產物下出現了肉眼可見的針孔狀孔洞,用掃描電子顯微鏡觀察失效管道基體的形貌。由圖3可見,基體表面上有明顯的點蝕坑,點蝕坑的大小不一且有連體的趨勢,其中點蝕坑最大直徑約1 mm。

(a) 低倍

(b) 高倍圖3 失效管道泄漏部位基體的SEM形貌Fig. 3 SEM morphology of matrix at the leaky position on failed tube: (a) high magnification; (b) low magnification

1.3 腐蝕產物成分及物相分析

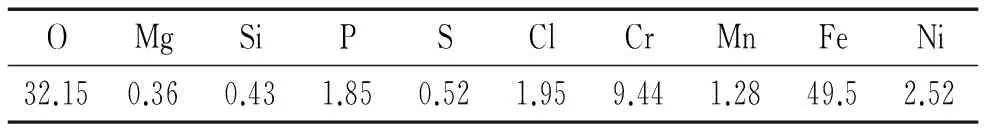

對失效管道泄漏部位腐蝕產物的成分進行能譜分析。由表2可見,腐蝕產物中除了含有較高含量的Fe、Cr、O外,還存在Cl、S、P,說明腐蝕產物中除了含有鐵、鉻氧化物外,還含有一定含量的氯化物、硫化物和磷化物。所以材料的腐蝕失效與Cl、S等元素有著重要關系。

表2 腐蝕產物能譜分析結果(質量分數)Tab. 2 EDS results of corrosion products (mass) %

對失效管道泄漏部位腐蝕產物物相進行X射線衍射(XRD)分析。由圖4可見,失效管道表面腐蝕產物主要是FeS、Fe7S8、Fe3O2。

2 腐蝕原因分析

奧氏體不銹鋼在不同的腐蝕介質體系中會發生不同的腐蝕失效形式,而其中以局部腐蝕失效最為嚴重。奧氏體不銹鋼的局部腐蝕失效形式主要有點蝕、縫隙腐蝕、晶間腐蝕和應力腐蝕開裂等[2-4]。

一般來說,發生點蝕必須具備的條件是:敏感的材料,如易鈍化材料或表面有鈍化膜的材料;含有侵蝕性離子的介質,如鹵素離子,特別是常見的Cl-;具備一定的氧化性條件,如介質中含有一定的氧等。304不銹鋼屬易鈍化材料,是點蝕發生的敏感材料。介質中既含有侵蝕性Cl-,又含有一定的水,而且在管道U型彎處易產生冷凝水的聚集和Cl-富集。經過對冷凝水的分析發現,在管道局部位置冷凝水中Cl-的質量濃度可高達1 200 mg/L。另外,工業生產的乙炔氣體中會含有極少量的H2S氣體。H2S易溶于水,形成含H+和HS-的酸性環境,對點蝕發生發展會起到促進作用。所以初步分析管道的泄漏是由點蝕穿孔造成的。

失效管道的腐蝕產物除了含有鐵的氧化物外,還含有鐵的硫化物,這進一步證明了介質中的H2S參與了腐蝕過程。

304奧氏體不銹鋼在含Cl-的H2S溶液中發生點蝕的過程大致可以分為以下幾個步驟[5-7]。首先, 304不銹鋼表面的夾雜物被Cl-侵蝕使表面形成小孔,孔內介質中的溶解氧得不到及時補充而被耗盡。陽極反應為鐵的溶解,產物經水解后生產鐵銹,如式(1)~(3)所示。其次,H2S會從缺陷處滲入到母材中并發生水解反應生成H+,如式(4)所示,同時潮濕的H2S會與鐵發生反應,如式(5)所示。隨著H2S水解的不斷進行,點蝕坑內聚集的H+含量越來越高,為保持體系的電中性,坑外的Cl-就向坑內遷移,Cl-繼續侵蝕新的表面,導致點蝕坑繼續加深,點蝕以自催化的形式進行下去。

(1)

(2)

(3)

(4)

(5)

由以上分析可知,該304不銹鋼管道的泄漏失效是由管道輸送介質中含有的水和Cl-引起的,而介質中含有的H2S加速了腐蝕的進程,最終以點蝕穿孔形式引起材料失效。

3 結論和建議

該失效304不銹鋼管道所用的基材為標準304不銹鋼,材質符合要求。材料腐蝕失效是由點蝕穿孔引起,局部區域存在冷凝水導致Cl-濃縮超過點蝕臨界Cl-含量是不銹鋼發生點蝕的主要原因。工業乙炔氣體中含有的少量H2S氣體,對點蝕的發生和發展起到了促進作用。

針對以上情況,為避免腐蝕的再度發生,建議:

(1) 嚴格控制管內輸送氣體中Cl-和H2S的含量;

(2) 嚴格控制管內輸送乙炔氣的濕度,使其不易在管內出現冷凝水狀況;

(3) 更換管道材料,如選用對點蝕敏感性相對較小的316L不銹鋼來代替304不銹鋼。

[1] 紀貴. 世界標準鋼號手冊[M]. 北京:中國標準出版社,2004.

[2] 羅宏,龔敏. 奧氏體不銹鋼的晶間腐蝕[J]. 腐蝕科學與防護技術,2006,18(5):357-360.

[3] 王鳳平,李曉剛,林翠,等. 316L不銹鋼法蘭腐蝕失效分析與對策[J]. 腐蝕科學與防護技術,2003,15(3):180-183.

[4] 魯照玲,周志毅,周宇. 換熱設備用不銹鋼材料腐蝕失效分析[J]. 腐蝕科學與防護技術,2006,18(6):443-445.

[5] JIMENEZ-COME M J,MUNOZ E,GARCIA R,et al. Pitting corrosion behaviour of austenitic stainless steel using artificial intelligence techniques[J]. Journal of Applied Logic,2012,10(4):291-297.

[6] PARDO A,MERINO M C,COY A E,et al. Pitting corrosion behaviour of austenitic stainless-coming effects of Mn and Mo additions[J]. Corrosion Science,2008,50:1796-806.

[7] GONG Y,CAO J,MENG X H,et al. Pitting corrosion on 316L pipes in terephthalic acid (TA) dryer[J]. Materials and Corrosion,2009(11):899-908.

Analysis of Leakage Failure of a Type 304 Stainless Steel Tube

JIANG Zhi-guo1, WANG Hui-huang2, GONG Li-hua2

(1. Jiangsu Province Special Equipment Safety Supervision Institute Changshu Branch, Changshu 215550, China;2. School of Materials Science and Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China)

Leakage failure occurred at a 304 stainless steel tube after working for three and a half years in a fluorine chemical enterprise. The chemical composition, microstructure, corrosion morphology and corrosion products of the material in failed part of 304 stainless steel tube were studied using direct reading spectrometry, optical microscopy, scanning electron microscopy and X-ray diffraction. The results show that the major failure mode was pitting corrosion and perforation due to local enrichment of Cl-in the tube, and the existence of H2S promoted pitting corrosion.

stainless steel; failure analysis; pitting corrosion; H2S

10.11973/fsyfh-201702016

2015-09-01

龔利華(1967-),教授,博士,從事金屬材料腐蝕與防護研究,glh606@sohu.com

TG172

B

1005-748X(2017)02-0160-03