基于梁與接頭靈敏度分析的白車身剛度模態(tài)優(yōu)化

姚再起+門永新+李落星+毛雪峰+朱凌+馬芳武

摘 要:白車身結構顯著影響整車性能,而車身框架是車身設計的基礎.在某MPV車型概念設計階段,通過參數(shù)化技術,快速將車身主要框架劃分為梁和接頭結構.分別局部剛化處理49處左右對稱結構,分析各結構對扭轉剛度、彎曲剛度、后部扭轉模態(tài)影響的靈敏度.結果表明,D柱下段、頂蓋后橫梁、下地板后縱梁等結構的單位質量對扭轉剛度貢獻量超過5%;后地板橫梁、前地板后縱梁、后地板縱梁等結構單位質量對彎曲剛度的貢獻量超過4%.通過8處靈敏度較高的結構優(yōu)化和厚度優(yōu)化,同時對性能影響小的結構減薄、減件,結合工藝改進,實現(xiàn)白車身質量不增加,扭轉剛度提高9.0%,彎曲剛度提高4.8%,后扭模態(tài)提高2.0%.

關鍵詞:參數(shù)化設計;靈敏度分析;結構剛化;接頭;梁單元

中圖分類號:U463 文獻標志碼:A

Modal Optimization of Body-in-White Stiffness Based on Sensitivity Analysis of Beam and Joint

YAO Zaiqi1,2,3, MEN Yongxin3, LI Luoxing1,2, MAO Xuefeng4, ZHU Ling3, MA Fangwu5

(1. College of Mechanical and Vehicle Engineering, Hunan University, Changsha 410082, China;

2. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China;

3. Virtual Performance Development Division, Geely Automobile Research Institute, Hangzhou 311228, China;

4. Shanghai Lanfan Technology, Shanghai 201108, China;

5. College of Automotive Engineering, Jilin University, Changchun 130025, China)

Abstract:It is known that Body-in-White (BIW) structure significantly influences the vehicle performance, and vehicle body is the basis for its design. In a PMV conceptual design phase, the main frame structure was quickly divided into several joints and beam elements by means of parameterization technique. 49 kinds of bilaterally symmetrical joints and beams were locally treated as rigid. The sensitivity of torsional stiffness, bending stiffness, and rear torsional modal to each locked rigid structure was analyzed and ranked. The relative sensitivities of the structures, such as BEAM_D-PLR_LWR, BEAM_ROOF_RR, and RAIL_RR on the torsional stiffness were more than 5%, while the relative sensitivity of the structures, such as FLOOR_RR_CB_FRT, RAIL_CTR, and RAIL_RR on the bending stiffness was more than 4%. The torsional stiffness was increased by 9.0%, the bending stiffness was increased by 4.8%, and the rear torsional modal was increased by 2.0% by means of structure and thickness optimization, structural thinning and reduction, and processing improvement for sensitive structure. On the other hand, the mass of BIW was obviously not increased.

Key words:parameterized design; sensitivity analysis; structure rigidization; joint; beam element

現(xiàn)代汽車主要采用承載式車身結構,其白車身對整車剛度的貢獻可達60 %以上[1],因此車身具有足夠剛度才可保證其裝配和使用要求.由接頭和梁結構組成的車身框架的截面形狀和幾何特性對白車身剛度性能影響尤為重要.在概念設計階段研究接頭、梁截面對車身剛度的影響,提出優(yōu)化方案,有利于提升整車性能、提高概念設計精度、縮短汽車設計周期.

邢子敬等[2]建立全參數(shù)化的概念車身模型,通過改變梁截面的方向和厚度來研究截面特性對車身剛度的影響;潘星辰等[3]在車身概念設計中對接頭部件進行簡化處理模擬;任山[4]截取現(xiàn)有車型的白車身主斷面圖并計算相關主斷面的力學特性數(shù)據(jù),通過簡化模型靜態(tài)性能的驗證探討該方法的可行性;李龍[5]基于梁截面參數(shù)的靈敏度,運用向量優(yōu)化法對某些截面的截面特征參數(shù)進行優(yōu)化,從而實現(xiàn)車身的輕量化.目前對概念車身分析所得的主要評價指標(如扭轉剛度)與詳細車身模型主要指標存在著較大差異,主要是由于簡化車身模型的接頭單元被設計成剛性結構,從而導致整車扭轉剛度與真實實驗數(shù)據(jù)不一致.

在概念設計階段,如采用參考車型的詳細有限元模型,進行接頭和梁結構劃分,分析效率較低;且在研車結構將會有明顯調整,分析結果難以真實反映設計車型的性能,不一定具有指導意義.傳統(tǒng)靈敏度分析,多是在詳細設計階段以實際零件為分析單位,結構變化和修改空間已受到很大限制.零部件間存在復雜的連接關系,對于判斷各零件幾何形狀對性能的影響有一定局限性.

采用SFE-CONCEPT隱式參數(shù)化技術,可通過截面形狀隱式參數(shù)化、結構拓撲關系隱式參數(shù)化以及通過映射關系定義車身各子模塊間的復雜裝配關系等方式實現(xiàn)車身模型的快速搭建.車身模型的幾何形狀可由IP點(影響點)位置、基線曲率和截面形狀控制[6-9].任意改變其中一個參數(shù),與之相關聯(lián)的結構就會發(fā)生相應改變,同時又保持車身模型原有的拓撲關系和幾何連續(xù)性.根據(jù)其建模特點,可方便實現(xiàn)不同梁單元、接頭單元的屬性和結構修改,進一步研究不同梁單元、接頭單元對于整個白車身性能的影響.在車身設計早期即可提出合理方案,實現(xiàn)車身結構的性能提升和結構優(yōu)化設計.

本文在某款MPV (Multi-Purpose Vehicle)車型概念設計階段建立SFE參數(shù)化模型.按其模型特點,對局部結構(梁單元、接頭單元)分別進行剛化處理,研究其結構變化對整個白車身性能的影響,進一步采用有效的結構優(yōu)化進行性能提升.

1 模型構建及分析方法

1.1 建立參數(shù)化模型

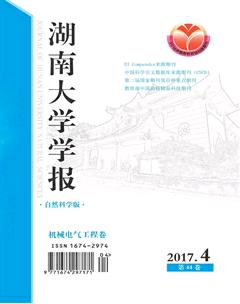

在概念設計階段,根據(jù)V0版下車身數(shù)據(jù)、外CAS面、上車身主斷面及對標車接頭數(shù)據(jù),建立全參數(shù)化白車身概念模型,如圖1所示.含玻璃的白車身質量為340.9 kg.白車身骨架主要由接頭和梁單元組成.

為了研究某對接頭、梁結構對白車身剛度和模態(tài)的影響,對此局部結構進行剛化,考察其性能提升潛力.主要剛化處理14對側圍接頭和14對側圍梁結構,21組地板、機艙和頂蓋的梁結構.與原始模型一并形成50組對比分析模型.如B柱上接頭剛化處理的有限元模型如圖2所示.所提取的梁單元和接頭單元的總質量達220.0 kg.側圍各結構是按照SFE建模原則的截面切取(包括外覆蓋件部分).對于地板、機艙、頂蓋梁單元是在生成的有限元模型中選取相關零件(不包括外覆蓋件).文中所研究的梁結構、接頭結構,均稱之為“結構”.

1.2 剛度模態(tài)分析方法

白車身模型包括焊接車身、前后風窗玻璃、前后防撞梁.扭轉剛度計算公式為:

式中: Kt為扭轉剛度(N·m/deg); T為扭矩(N·m); α為相對扭轉角度(deg).

彎曲剛度計算公式為:

式中: Kf為彎曲剛度(N/mm); F為施加載荷; D為門檻下部邊緣的最大-Z向位移.

對于MPV車身,后部扭轉模態(tài)是車身模態(tài)性能的最重要的衡量指標.

1.3 靈敏度分析方法

結構靈敏度定義為相對于原始模型,將某一對結構剛化處理后,考察性能提升的百分比.相對靈敏度定義為將結構對性能影響的百分比除以剛化結構本身質量所得的百分比值.質量貢獻因子為某方案調整引起的質量變化百分比.性能貢獻因子為某方案調整引起性能變化的百分比.

2 分析結果

2.1 結構對性能的影響

按照結構對扭轉剛度、彎曲剛度和后扭模態(tài)性能的影響程度,將剛化區(qū)域分類劃分,如圖3所示.圖中所示的結構影響總圖并非是同一模型的不同部分,而是表示若將此結構剛化處理后,其對整個白車身性能影響程度的示意圖.結構剛化對扭轉剛度性能提升影響前3位的結構分別是后地板縱梁、前地板后縱梁和B柱,相對于原始模型,扭轉剛度增加百分比分別是46.69%,35.69%和24.98%;結構剛化對彎曲剛度影響前3位的結構是前地板后縱梁、后地板縱梁和后地板橫梁,增加的百分比分別是58.24%,29.78%和15.70%;結構剛化對后部扭轉模態(tài)影響前3位的結構是D柱上接頭、D柱下接頭和D柱下段,后部扭轉模態(tài)增加的百分比分別是34.81%,17.87%和12.66%.

2.2 結構的單位質量對性能的影響

按照剛化結構的單位質量對扭轉剛度、彎曲剛度和后扭模態(tài)性能的影響程度,即性能相對靈敏度,將剛化區(qū)域分類劃分,如圖4所示.剛化結構的單位質量對扭轉剛度性能提升影響前3位是D柱下段、頂蓋后橫梁和后地板縱梁,扭轉剛度性能增加百分比分別是5.20%,5.11%和5.11%;剛化結構單位質量對彎曲剛度影響前3位是后地板橫梁、前地板后縱梁和后地板縱梁,彎曲剛度增加的百分比分別是4.23%,4.21%和3.26%;剛化結構的單位質量對后部扭轉模態(tài)影響前3位是D柱下段、D柱上接頭和D柱上段,后部扭轉模態(tài)增加的百分比分別是6.54%,6.45%和4.70%.

3 討論及結構性能優(yōu)化

3.1 結構對NVH綜合性能的影響

為近似評估各結構對MPV車型的扭轉剛度、彎曲剛度和后部扭轉模態(tài)3個重要性能的綜合效果,進一步提出具體零部件結構優(yōu)化方案,對3種性能的結構靈敏度值和相對靈敏度值分別求取均方根值.綜合性能靈敏度前10位結構如圖5(a)和圖5(b)所示.除了結構位置等,零件尺寸、質量也是影響性能的主要因素,反映接頭的重要程度.為消除質量影響,結構靈敏度數(shù)值除以結構質量,得出單位質量的相對靈敏度分析結果,準確反映結構和厚度優(yōu)化的必要性.綜合性能相對靈敏度排名前10位的結構如圖5(c)和圖5(d)所示.

3.2 優(yōu)化方案及性能驗證

優(yōu)化截面參數(shù)提高白車身綜合性能,可通過改變截面的幾何結構和材料厚度等級等方面來實現(xiàn).在設計空間、總布置、造型允許的前提下盡可能采用結構優(yōu)化;若幾何結構已確定,對于敏感性較高的結構通過增加厚度提高性能;對于敏感性較低的結構,可適當減少厚度,達到輕量化目的.如涉及到結構耐撞性、強度等要求,可通過適當提高材料等級、改變加工工藝等方法解決.

考慮生產(chǎn)工藝,優(yōu)化方案是按照概念階段的梁、接頭結構分析的指向性,對具體零件進行優(yōu)化,而不是按照SFE建模方式切取的接頭和梁單元進行.

3.2.1 基于截面的優(yōu)化方案

關鍵截面的特性參數(shù)包括截面材料使用面積S,截面慣性矩Iy,Iz,截面扭轉常量Tj,截面所包圍的總面積A等.其中,

如D柱上段外造型與內造型相對確定,不可做尺寸調整,在工藝允許的前提下,不改變拓撲關系,改變內板的位置實現(xiàn)其截面慣性矩的改變.將加強板向外側移動如圖6所示.截面慣性矩Iy由6.071×106 mm4增加到6.102×106 mm4,截面慣性矩Iz由2.964×106 mm4增加到3.018×106 mm4.結構質量基本保持不變,白車身彎曲剛度提升達0.54%.

在前后地板縱梁滿足裝配關系的前提下,縱梁變寬10 mm,顯著提高截面慣性矩.

靈敏度分析表明,C柱下段(Dog-leg)結構較弱,但由于涉及到外造型和工藝要求,無法局部加強,而后硬點、縱梁與側圍只有覆蓋件相連,剛度存在不連續(xù).左右兩側增加Lionfoot加強件,如圖7所示.加強件明顯補償了C柱下段偏弱的問題,形成載荷傳遞路徑,扭轉剛度明顯改善達3.70%.

3.2.2 基于厚度的優(yōu)化方案

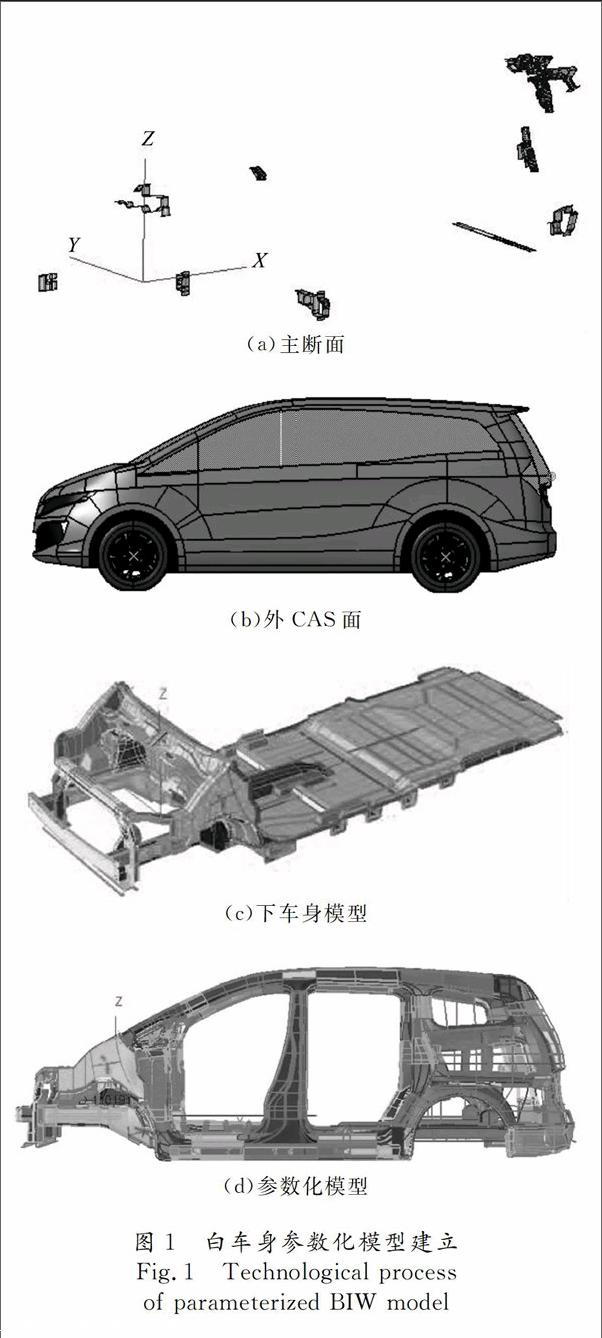

由于安裝尾燈需要,D柱下段截面比相鄰結構明顯偏弱,但截面尺寸無法調整,通過局部增加零件厚度明顯提高局部剛度,如圖8所示,整車質量增加0.06%,扭轉剛度增加0.66%,彎曲剛度增加0.41%,達到最優(yōu)綜合性能提升效果.

根據(jù)靈敏度分析結果,將后地板中橫梁(與后懸對應的橫梁)厚度增加0.2 mm,頂蓋后橫梁、后地板尾部橫梁厚度增加0.2 mm,均達到顯著提升效果.而Shotgun結構、水箱框架等厚度對于性能影響較小,做減薄優(yōu)化,材料等級適當提高.分析和優(yōu)化結果表明,加強縱梁結構以及后背門框結構對綜合性能有顯著提升.

3.2.3 基于工藝的優(yōu)化方案

對靈敏度較低的結構可采用輕量化設計方案.在材料厚度變化時,首先按照等強度理論,做近似計算,采用高強度材料代替較低強度材料,在滿足NVH性能、輕量化前提下,同時滿足碰撞安全性能.

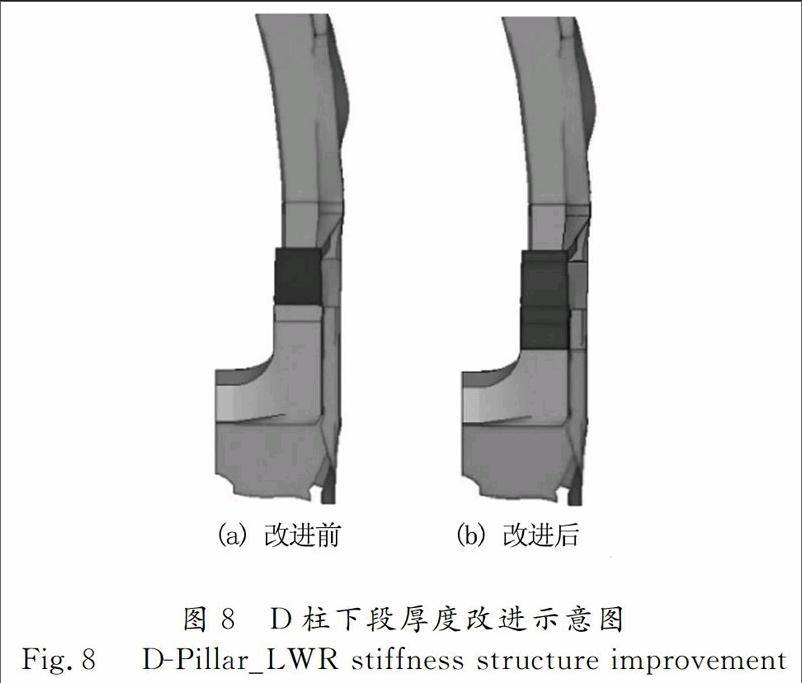

原方案前橫梁由340/590DP厚度為2.0 mm輥壓成型前橫梁結構改進為1 500 MPa級別的單板結構22MnB5熱沖壓成形前橫梁,如圖9所示.經(jīng)100%正面碰撞、40%正面偏置碰撞仿真分析,在提高結構耐撞性的同時,質量減輕1.7 kg,同時不影響NVH性能.

3.3 綜合優(yōu)化方案

單個方案對結構的影響及綜合效果如表1所示,表明了靈敏度分析的有效性.由于局部結構調整對于后部扭轉模態(tài)影響規(guī)律不明顯,且具有交互作用,所以未做單獨統(tǒng)計.加強縱梁RAIL_CTR_RR結構和增加Lionfoot結構,對彎曲和扭轉剛度貢獻突出.綜合各種方案,白車身在整體質量不增加的前提下,性能明顯改善,扭轉剛度上升9.00%,彎曲剛度上升4.80%,后扭模態(tài)提升2.04%.

4 結 論

車身框架的剛度、模態(tài)是車身的基本性能.

1) 早期概念設計階段,基于參數(shù)化模型,分別剛化梁、接頭結構,分析其對性能影響,有效判斷結構對性能的靈敏度,指導性能提升和輕量化設計.

2) 對扭轉剛度相對靈敏度影響較大的結構是D柱下段、頂蓋后橫梁、下地板后縱梁等;對彎曲剛度影響較大的是后地板橫梁、前地板后縱梁、后地板縱梁等;后背門框結構對后部扭轉模態(tài)影響較大.

3) 根據(jù)剛度、模態(tài)靈敏度分析,考慮工藝可行性、結構耐撞性等因素,進行結構優(yōu)化.白車身保持質量不增加,扭轉剛度上升9.00%,彎曲剛度上升4.80%,后扭模態(tài)提升2.04%.

參考文獻

[1] TAKAMATSU M, FUJITA H, INOUE H, et al. Development of lighter-weight, higher-stiffness body for New Rx-7 [J]. SAE Transaction: Journal of Passenger Cars, 1992, 101(6): 44-48.

[2] 邢子敬, 侯文彬, 劉斌, 等. 概念設計中梁截面對車身剛度影響的研究[J]. 汽車技術, 2009, 40(10): 21-24.

XING Zijing, HOU Wenbin, LIU Bin, et al. The study of effect of beam section to auto body stiffness in conception design [J]. Automobile Technology, 2009, 40(10): 21-24.(In Chinese)

[3] 潘星辰, 侯文彬, 張雨, 等. 車身概念設計中接頭部件的模擬[J]. 計算力學學報, 2010, 27(2): 336-341.

PAN Xingchen, HOU Wenbin, ZHANG Yu, et al. Joint simulation method in conception design of car body structure [J]. Chinese Journal of Computational Mechanics, 2010, 27(2): 336-341.(In Chinese)

[4] 任山. 基于主斷面力學特性的車身簡化模型的建立[D]. 長春: 吉林大學汽車工程學院, 2008:35-40.

REN Shan. The establishment of simplified car body model based on the mechanical property of car body cross section [D]. Changchun: College of Automotive Engineering, Jinlin University, 2008:35-40.(In Chinese)

[5] 李龍. 車身梁截面優(yōu)化方法的研究[D]. 長春: 吉林大學汽車工程學院, 2008:43-54.

LI Long. Research of auto body beam sections optimization[D]. Changchun: College of Automotive Engineering, Jinlin University, 2008:43-54.(In Chinese)

[6] 宋凱, 段利斌, 陳濤, 等. 全參數(shù)化概念車身協(xié)同開發(fā)與快速化結構設計研究[J]. 中國機械工程, 2014, 25(6): 842-847.

SONG Kai, DUAN Libin, CHEN Tao, et al. Collaborative development and rapid structural design based on full parametric concept car body [J]. China Mechanical Engineering, 2014, 25(6): 842-847.(In Chinese)

[7] 史國宏, 陳勇, 姜欣, 等. 基于全參數(shù)化模型的白車身多學科設計優(yōu)化[J]. 汽車工程, 2010, 32(11): 928-931, 946.

SHI Guohong, CHEN Yong, JIANG Xin, et al. BIW multidisciplinary design optimization based on full parametric model[J]. Automotive Engneering, 2010, 32(11): 928-931, 946.(In Chinese)

[8] 李楠, 高衛(wèi)民, 戴軼. 基于隱式參數(shù)化模型的車身結構優(yōu)化設計[J]. 汽車工程, 2008, 30(10): 857-860.

LI Nan, GAO Weimin, DAI Yi. Optimization design of car body structure based on implicit parametric model[J]. Automotive Engneering, 2008, 30(10): 857-860. (In Chinese)

[9] 史國宏, 陳勇, 楊雨澤, 等. 白車身多學科輕量化優(yōu)化設計應用[J]. 機械工程學報, 2012, 48(8): 110-114.

SHI Guohong, CHEN Yong, YANG Yuze, et al. BIW architecture multidisciplinary light weight optimization design[J]. Journal of Mechanical Engineering, 2012, 48(8): 110-114. (In Chinese)