級聯骨架模型驅動的2K—V型減速機數字化建模

徐文博

【摘 要】在Pro/E環境中,基于自頂向下方法中的級聯骨架模型設計,建立減速機的產品層、部件層骨架模型,并通過骨架模型和參數化方式創建相關零件,實現產品在設計過程中信息和數據的傳遞、變更。基于投影原理創建可以為技術人員提供設計、加工相關信息的工程圖。

【關鍵詞】級聯骨架;自頂向下;參數化設計;Pro/E

1 2K-V型減速機特點及產品設計模式

隨著機械制造業的飛速發展,市場競爭越來越嚴重,縮短產品設計周期就可以使企業有效地提高自身的競爭力。傳統的串行開發模式,產品設計及變更時有很多不可避免的重復工作,工作效率低[1]。為了減少設計研究時間,提高新產品設計效率,設計人員已經趨向并行工程開發模式,使用自頂向下的裝配設計來進行系列化產品的開發。自頂向下的設計方法符合產品設計過程和設計人員的思維過程,設計產品時,最初考慮的是產品應實現的功能,最后才考慮實現這些功能的幾何結構;期間建立的產品模型是智能化的,零部件繼承了上層的多種控制信息如參數,空間尺寸等;通過模型中設計的約束關系,更新產品裝配模型,以便縮短產品設計周期[2]。自頂向下設計方法主要包括主控件技術、布局和骨架模型三種[3]。產品的骨架模型是指在考慮產品功能的基礎上,在產品的概念設計階段將產品的總體結構布局、設計約束、參照基準及其布局等抽象出來,利用基準面、軸線、點、坐標系、曲線和曲面,實現數據從頂部模型傳遞到底部模型的參數化過程。

2K-V型減速機是一種少齒差齒輪行星傳動機構,由2K-H型和K-H-V型兩種行星傳動機構復合而成,該傳動機構具有體積小,結構緊湊,可以獲得較大的傳動比、傳動精度高、扭轉剛度大、效率高等特點,在工業自動化裝置中被廣泛應用[4] 。本文是在Pro/Engineer Wildfire 5.0環境下,以級聯骨架驅動2K-V型減速機數字化建模,系統的研究自頂向下產品設計的實施方法。

2 2K-V型減速機數字化建模主要方法與步驟

2.1 設計準備

首先收集必要的設計信息,通過創建概略草繪或零部件行為描述的設計邏輯表,控制行為范圍、尺寸等來獲取產品的設計意圖,然后定義產品結構,對產品功能以及裝配流程等進行規劃。然后結合2K-V 型減速機的傳動原理,將其按照具體裝配流程進行部件劃分,可劃分為輸出端部件、曲軸傳動端部件、支撐端部件以及需要單個裝配的零件(如輸入軸、針齒銷、同步輪等),最后在考慮裝配過程、數據的可重用性、高效設計等前提下,逐步創建2K-V 型減速機部件配置表、樹形圖,以便描述產品概要情況。

2.2 概念設計

在Pro/E環境下,依照2K-V型減速機的部件配置表、樹形圖,逐層創建整體骨架模型樹,主要包括產品層映射、部件層映射和零件層映射[5];然后創建全局設計框架,即產品層骨架模型(頂層骨架模型),需要構建若干基準平面用來描述輸出盤、針齒殼、針齒銷、軸承等零件的相對位置關系,依據設計準備中的裝配規劃,產品層骨架中必須要有部件層裝配基準和單個零件裝配基準等重要因素;逐次構建部件級骨架模型,如輸出端、曲柄傳動端以及支撐端骨架模型等,部件級骨架中應繼承上層控制特征,再以此特征為基礎來建立新特征,這如此一來,部件中新建特征就與上層的關聯特征建立了級聯關系。當頂層骨架模型的大小、形狀發生變化時,則這種變化由級聯骨架逐層傳遞信息,直至最小單元體(單個零件)更新完參數為止。全局設計框架完成后,部件級的詳細設計就可以按照工作范圍下達給相應的設計者,從而實現并行設計開發,以便提高了設計效率。

2.3 詳細設計

詳細設計指的就是零件的詳細設計,在 Pro/E環境下,依據整體骨架模型樹逐層創建實體零件特征,零件若是繼承上層的控制特征,就要以繼承特征信息出發點,創建實體零件,也就是說,與產品層級聯的零部件的結構或參數會跟隨產品層骨架中關聯結構或參數的改變而更新[6]。

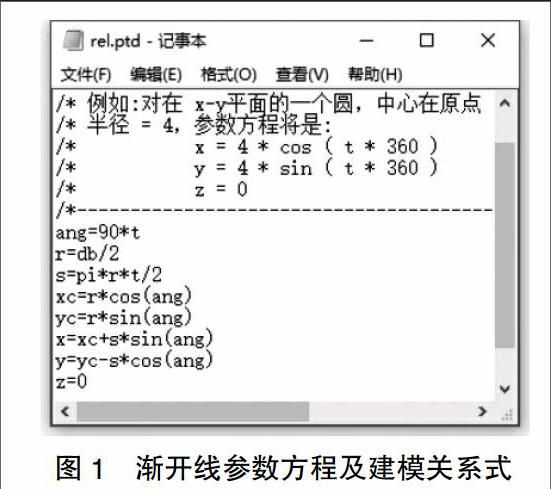

2K-V型減速機中的一般零件,如油封、針齒殼、針齒銷等,可使用“拉伸”、“旋轉”等特征命令直接創建,但傳動裝置中的漸開線齒輪和擺線輪,則需要用參數化建模,這種方法相對復雜,建模過程中會使用到很多與齒輪有關的參數、關系式以及輪廓線函數方程。下面以漸開線齒輪為例介紹參數化創建齒輪的過程。進入建模界面,打開“參數”對話框,添加模數M、壓力角ALPHA、凹槽直徑DD0、軸孔直徑DD1、鍵槽高LL1等二十個參數,并依次輸入新參數的名稱、值、和說明等,在“關系”對話框內輸入齒輪的分度圓直徑關系、基圓直徑關系等關系式后,系統便會自動生未指定參數的值;草繪四個任意大小的圓,并且標注圓的直徑尺寸,添加尺寸關系;以“從方程”方式創建漸開線線,在彈出的記事本窗口中輸入曲線的方程,如圖1所示;然后鏡像漸開線,并將新建的鏡像參考平面的旋轉角度“360/(4*z)”添加為關系式;創建齒根圓創建齒形時使用“if……endif”語句完成齒根圓角尺寸關系的判定,陣列其余輪齒及凹槽等特征創建過程均使用關系式方式。完成用參數化方法設計直齒圓柱齒輪后,可以 在“參數”對話框,修改其中的參數值,然后在主菜單上依次單擊 “編輯”→ “再生”,即可獲得其它參數的齒輪。

構建零件的詳細幾何形狀,不一定能夠一次性成功。這就要求建模時必須保證產品的細節層次的一致性,也就說,高層次幾何創建時,需要檢查評估裝配組件是不是存在問題。借助Pro/E模擬仿真功能,就能較輕松地檢查評估零部件之間的定位和相互作用關系等,同時階段性完成設計驗證,對于保證設計進程也很有必要。

2.4 輸出工程圖

基于Pro/E創建的三維模型,結構雖然清晰,但是技術人員并不能從模型中識別全部加工信息。現階段機械制造行業,主要是以二維工程圖來傳遞設計、加工相關信息的。因此完成三維模型創建后,仍需在 Pro/E 環境將三維模型投影為二維工程圖。

2K-V型減速機結構相對復雜,其包含的零部件比較多。創建工程圖時,可以通過詳細視圖、輔助視圖、旋轉視圖等視圖功能描述零部件結構信息。由于裝配體的內部結構被輸出盤、剛性盤以及針齒殼等遮蔽住了,以至于投影無法清晰表達,這時可以使用半剖視圖、階梯剖視圖等剖視圖來表達零件的截面特征,然而生成的零部件剖面及剖面線不一定復合規格要求,仍需對其進行相應的修正。自動生成的尺寸若不能詳盡地表達零部件模型信息時,需手動補充必要尺寸加以完善。新創建的工程圖中,視圖之間具有關聯關系的,若有尺寸需要做修改,則需通過任意一個視圖的修改,就可以直接完成對其余所有視圖的調整。當級聯骨架模型驅動的2K-V型減速機中骨架模型發生變化時,其二維工程圖中的整體視圖或截面視圖也會隨之自動更新相關信息和數據。

3 結束語

基于自頂向下的級聯骨架驅動設計方法,可以實現在全局框架下進行設計零件的思想,能夠保證產品設計與裝配;實現了信息和數據的傳遞、變更,即產品層骨架模型的信息和數據可以傳遞到零部件層,還能同時將設計意圖的變更傳遞下去,使與產品層骨架模型級聯的零部件的結構或參數及時更新,減少不必要的重復工作,提高設計效率。

【參考文獻】

[1]張華鋒.支持自頂向下設計方法與裝配模型的產品裝配建模系統研究[D].湖南大學,2002.

[2]王凱,李柏林,陳黎麗,何朝明,劉光帥.基于知識的自頂向下參數化設計與應用[J].制造業自動化,2009,31(9):164-165.

[3]王家海.李向寶.基于自頂向下的曲軸后油封推裝裝置的設計[J].機電產品開發與創新,2008,21(3):39-40,43.

[4]饒振綱.行星傳動機構設計[M].第三章.北京:國防工業出版社,1994.

[5]張云化.基于骨架模板驅動的2K-V型減速機快速變型設計[D].天津職業技術師范大學,2016.

[6]咸斌.基于關聯技術的自頂向下設計技術的應用研究[J].機械設計與制造,2005(7):29-31.

[7]符磊,余劍峰,張杰.基于多級骨架模型的關聯設計方法研究[J].鍛壓裝備與制造技術,2013(4):94-98.

[責任編輯:田吉捷]