L—色氨酸生產菌株TPO1發酵條件研究

李維理

摘要:對L-色氨酸生產基因工程菌TP01發酵的接種量、發酵溫度和溶氧等條件進行了研究。結果表明,該菌株的最佳發酵條件初始培養基組成為葡萄糖30 g/L、硫酸銨40 g/L、酪氨酸0.2 g/L、玉米漿25 mL/L、磷酸氫二鉀10 g/L、磷酸二氫鉀5 g/L、七水硫酸鎂2 g/L、硫酸鈉0.002 g/L、七水硫酸亞鐵0.01 g/L、維生素B1 100 μg/L、維生素H 50 μg/L,流加糖為濃度70%的葡萄糖(質量體積比),pH為7.0,溫度為37 ℃,接種量為10%,溶氧控制在20%~30%。

關鍵詞:L-色氨酸;基因工程菌;發酵優化

中圖分類號:TQ922 文獻標志碼:A 文章編號:1001-1463(2017)07-0057-04

doi:10.3969/j.issn.1001-1463.2017.07.014

Abstract:The genetically engineered bacterium TP01 was one L-tryptophan fermentation producing strain. The culture conditions such as inoculum size, temperature and dissolved oxygen were studied to confirm the optimal fermentation conditions. The results showed that the optimal fermentation medium was glucose 30 g/L, (NH4)2SO4 40 g/L, tyrosine 0.2 g/L, corn steep liquor 25 mL/L, K2HPO4 10 g/L, KH2PO4 5 g/L, MgSO4·7H2O 2 g/L, Na2SO4 0.002 g/L, FeSO4·7H2O 0.01 g/L, vitamin B1 100 μg/L, vitamin H 50 μg/L. The optimum fermentation conditions of L-tryptophan were 70% (m/v) amount of glucose, pH 7.0, fermentation temperature 37 ℃, inoculum size 10% and dissolved oxygen 20%~30%.

Key words:L-tryptophan; Genetically engineered bacterium; Fermentation optimization

L-色氨酸是人體和動物生命活動所需的8種必需氨基酸之一,以游離態或結合態存在于生物體中[1 - 3 ],對人和動物的生長發育、新陳代謝起著非常重要的作用,被稱為第二必需氨基酸,廣泛應用于醫藥、食品和飼料等行業[4 - 5 ]。Eiteman等根據代謝控制發酵原理對L-色氨酸發酵進行了研究[6 - 8 ]。筆者對L-色氨酸生產菌株TP01的發酵條件(發酵接種量、發酵溫度及溶氧控制等)進行了試驗,以期明確TP01菌株的最佳發酵條件,為相關科學研究提供參考。

1 材料與方法

1.1 試驗材料

1.1.1 菌種 供試菌株為基因工程菌TP01。

1.1.2 培養基 菌種培養基:葡萄糖30 g/L、硫酸銨5 g/L、蛋白胨4 g/L、酵母粉2 g/L、磷酸氫二鉀1 g/L、磷酸二氫鉀1 g/L、七水硫酸鎂0.5 g/L,混勻后于0.1 MPa滅菌20 min,pH 6.8~7.0。發酵培養基:葡萄糖30 g/L、硫酸銨 40 g/L、酪氨酸 0.2 g/L、玉米漿25 mL/L、磷酸氫二鉀 10 g/L、磷酸二氫鉀5 g/L、七水硫酸鎂2 g/L、硫酸鈉0.002 g/L、七水硫酸亞鐵0.01 g/L、維生素B1 100 μg/L、維生素H 50 μg/L,流加糖為濃度70%的葡萄糖(質量體積比)。

1.2 菌種培養

從生長良好的基因工程菌TP01活化培養基斜面刮滿環菌苔,轉入裝有100 mL種子培養基的無擋板三角瓶(容量500 mL)中,用8層紗布封口,置于巡回式搖床上振蕩培養。

1.3 5 L罐發酵

將菌種液通過火圈直接接種至5 L自動控制發酵罐中,裝液量3 L,溫度自控,自動流加氨水控制pH,起始通風量為80 L/h,流加“泡敵”消泡,通過流加葡萄糖、控制不同的攪拌轉速及通風量來實現不同的溶氧。溶氧為相對溶氧水平,即將培養基未接種時的飽和溶氧設定為100%,發酵過程顯示的溶氧水平為相對于飽和溶氧的分數。

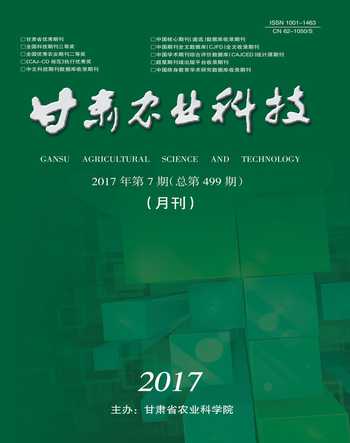

1.3.1 菌種接種量對發酵效果的影響 菌種發酵中,如菌株接種量太少,菌體增長緩慢,培養時間長,使發酵周期延長,同時會降低菌種活力,不利于得到較高的產酸水平;菌株接種量過大,雖然縮短了長菌的時間,但會因菌數增長過快和隨接種而移入過多的代謝廢物,菌種容易衰老,不利于得到較高的產酸水平;適宜的接種量既能保證合理縮短發酵周期,又能得到較高的發酵產酸水平。為了確定菌株TP01色氨酸發酵最佳種子接種量,進行了不同接種量的發酵試驗。根據發酵試驗的常用接種濃度分別試驗了5%接種量、7%接種量、10%接種量、12%接種量、15%接種量5個不同的接種濃度,根據種子的生長條件,發酵在pH 7.0、37 ℃、溶氧30%±5%(按常規溶氧控制條件)條件下進行,重復3批試驗,以48 h產酸求平均值計算各接種濃度的產酸量,確定最佳的接種濃度。

1.3.2 菌液pH對發酵效果的影響 菌種發酵過程中較高或較低pH均會抑制菌體的生長,使菌體生長緩慢,延長發酵周期,降低色氨酸產量。根據色氨酸發酵菌株TP01的生長pH,進行了不同pH發酵試驗。由于菌株TP01的生長pH為7.0,因此選擇pH 6.6、6.8、7.0、7.2、7.5等5個不同pH進行試驗,根據種子的生長條件,發酵在37 ℃、接種量10%、溶氧30%±5%(按常規溶氧控制條件)條件下進行,重復3批試驗,以48 h產酸求平均值計算各pH的產酸量,確定最佳的發酵pH。

1.3.3 溫度對發酵效果的影響 溫度對發酵的影響主要表現在發酵前期影響菌體的生長和在發酵中后期影響菌體產酸。溫度適宜,菌體生長好,菌體量大,L-色氨酸產量高,糖酸轉化率也高。溫度偏低,菌體生長較慢,對原料的轉化效率低。溫度偏高,菌體易衰老,不利于L-色氨酸的積累。根據色氨酸發酵菌株TP01的生長溫度,進行了不同溫度發酵試驗。由于菌株TP01的生長溫度為37 ℃,因此選擇33、35、36、37、39 ℃等5個不同的溫度進行發酵試驗,根據種子的生長條件,發酵在pH 7.0、接種量10%、溶氧30%±5%(按常規溶氧控制條件)條件下進行,重復3批試驗,以48 h產酸求平均值計算各溫度下的產酸量,確定最佳的發酵溫度。

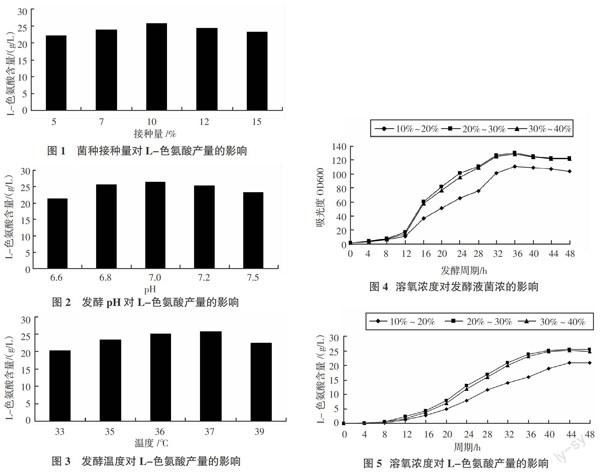

1.3.4 不同溶氧水平對發酵效果的影響 發酵過程中,通過流加70%葡萄糖(質量體積比)、控制不同的攪拌轉速及通風量來實現不同的溶氧。將溶氧分別控制在10%~20%、20%~30%和30%~40% 3個水平進行發酵試驗,發酵在pH 7.0、37 ℃、接種量10%條件下進行,重復3批試驗,以48 h為發酵終點,每4 h采集1次數據,采用發酵液吸光度和產酸量來評價不同的溶氧控制條件的優劣,確定最佳的發酵溶氧濃度控制。

1.4 分析方法

使用分光光度計測定600 nm波長下的吸光度,確定菌體濃度;使用pH計測定pH;采用SBA-40C型生物傳感分析儀測定殘糖;采用液相色譜測定L-色氨酸含量[9 ]。

2 結果與分析

2.1 菌株接種量對發酵效果的影響

由圖1可以看出,當菌株TP01接種量為10%時,L-色氨酸濃度最大,達到25.8 g/L,即菌株TP01的產酸量達到最大,因此菌株TP01發酵的最佳接種量為10%。

2.2 菌液pH對發酵效果的影響

由圖2可以看出,當發酵pH為7.0時,菌株發酵效果最好,L-色氨酸濃度最高,達到26.3 g/L,即菌株TP01的產酸量達到最大。因此,確定菌株TP01發酵的最佳pH為7.0。

2.3 發酵溫度對發酵效果的影響

由圖3可以看出,當發酵溫度為37 ℃時,發酵液中L-色氨酸含量最高,達到25.6 g/L,即菌株TP01的產酸量達到最大,表明菌株TP01發酵的最適溫度為37 ℃。

2.4 溶氧濃度對發酵效果的影響

在不同的溶氧水平下,菌體的生長量都能達到一個相近的飽和值,但菌體的生長速率存在差異。由圖4和圖5可以看出,當溶氧控制在20%~30%水平時,菌體生長最快,發酵產酸量也高,發酵液中L-色氨酸含量也相應最高;當溶氧控制在30%~40%水平時,菌體生長速度有所降低,產酸量也較低;當溶氧濃度控制在10%~20%水平時,菌體生長較為緩慢,產酸量最低,L-色氨酸含量也相應最低。可見溶氧濃度偏低或偏高對于發酵產酸都是不利的,特別是溶氧濃度偏低時不但對菌體的生長不利,也不利于發酵產酸。因此,菌株TP01發酵過程中溶氧濃度應控制在20%~30%。

3 小結

研究表明,菌株TP01最佳發酵條件的培養基組成為葡萄糖30 g/L、硫酸銨 40 g/L、酪氨酸 0.2 g/L、玉米漿25 mL/L、磷酸氫二鉀 10 g/L、磷酸二氫鉀5 g/L、七水硫酸鎂2 g/L、硫酸鈉0.002 g/L、七水硫酸亞鐵0.01 g/L、維生素B1 100 μg/L、維生素H 50 μg/L,流加糖為濃度70%葡萄糖(質量體積比);發酵pH為7.0,發酵溫度37 ℃,接種量為10%,溶氧控制在20%~30%。

參考文獻:

[1] 楊 煒,王偉剛,田海英,等. 重組大腸桿菌高表達高密度發酵研究[J]. 生物技術,2006,16(3):83-86.

[2] 周小蘋,楊海軍. L-色氨酸5L罐發酵條件的研究[J]. 農產品加工,2005(8):51-53.

[3] 黃 靜,史建明,霍文婷,等. 氮源對L-色氨酸發酵的影響[J]. 食品與發酵工業,2011,37(5):21-25.

[4] 趙春光,程立坤,徐慶陽,等. 微生物法生產L-色氨酸的研究進展[J]. 發酵科技通訊,2008,37(4):34-36.

[5] 程立坤,黃 靜,秦永鋒. 代謝副產物乙酸對L-色氨酸發酵的影響[J]. 微生物學通報,2010,37(2):166-173.

[6] EITEMAN MA,ALTMAN E. Overcoming acetate in Escherichia coli recombinant protein fermentations[J]. Trends in Biotechnology,2008,24(11):530-536.

[7] 涂桂云,李 敏. 基因工程菌高密度發酵工藝研究進展[J]. 工業微生物,2004,34(3):49-52.

[8] SHIIO I,SUGIMOTO S,KAWAMURA K. Production of L-tryptophan by sulfonamide-resistant mutants[J]. Agricultural and Biological Chemistry,1984,48(8):2073-2080.

[9] 童群義,陳 堅. 分批培養時pH和溫度對重組大腸桿菌生產谷胱甘膚合成酶系的影響[J]. 工業微生物,2001,31(4):17-21.

(本文責編:鄭丹丹)