模具滑動面雙導板配合機構探討

文/崔濤·天津一汽豐田汽車有限公司(西青工廠制造部沖壓課)

模具滑動面雙導板配合機構探討

文/崔濤·天津一汽豐田汽車有限公司(西青工廠制造部沖壓課)

目前,全球汽車市場競爭日益激烈,安全和環保法規日益嚴格,客戶更希望獲得物美價廉的產品。只有贏得全球增長型市場,才能得以生存。很多制造商有能力開發全新車型,但只能根據供應商的實際制造能力生產汽車。因此制造商就需要將新生產工藝的可操作性納入重點檢討范疇。憑借眾多實踐經驗和不斷地摸索,我們發現導板這一用量最大的部件,不僅對沖壓模具整體工藝的實現舉足輕重,還對整體制造成本影響很大,所以我們從這一突破口進行嘗試。

概述

沖壓模具的基本滑動結構

沖壓模具主要是用于生產汽車外覆蓋件、地板件等鈑金制品的特種裝備。它的內部結構因制品形狀不同而有明顯差異,它的型面質量高低及結構動作的穩定性直接影響到沖壓后制品的表面質量。

⑴各工序滑動結構構成。

按照位置分類,主要有三種滑動結構:

①豎直方向的滑動配合——主要表現為壓邊圈及壓料芯的垂直動作配合;

②斜面方向的滑動配合——主要表現為斜楔機構上側的動作配合;

③水平方向的滑動配合——主要表現為斜楔機構下側的動作配合。

首先,沖壓模具主要有三類工序,其中包含拉伸序、修邊序和翻邊整形序。

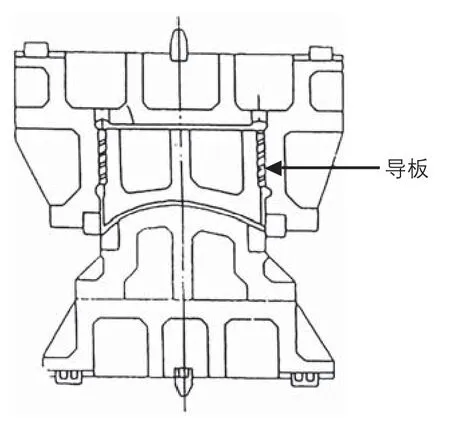

作為豎直方向的滑動配合最具代表性的這三道工序的導板安裝在拉伸序中的位于下型壓邊圈的四周(一般設置為8塊,一側兩塊)、后幾道工序中的位于上型壓料芯的四周(一般設置為8塊,一側兩塊)。對于拉伸序的滑動配合,主要是由下型和壓邊圈來完成,后幾道工序的滑動配合主要是由上型和壓料芯來完成。圖1所示為豎直方向導板位置。

圖1 豎直方向導板位置

其次,斜面方向和水平方向的滑動配合都集中在斜楔機構上,一般上側是斜面方向,下側是水平方向。導板個數因斜楔機構的大小而定,主要考慮斜楔機構所承載的作用力、作用面和滑動平衡的穩定有效性。

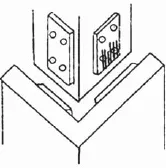

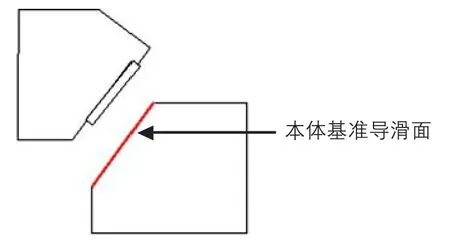

斜面方向的滑動配合主要是由斜楔上表面和上型機構完成,而水平方向的滑動配合主要是由斜楔下表面和下型機構來完成。圖2所示為斜面和水平導板位置。

圖2 斜面和水平方向導板位置

⑵目前滑動機構面臨的現狀。

圖3所示為各車型模具在各生產線的分布。截至2016年6月,107L國產化車型實際生產近65萬臺,已遠遠超出當初的設計壽命(45萬臺),尤其是國產化的模具實際生產四十多萬臺,已大幅超出其156000臺的設計壽命,處于過負荷的使用狀態。

圖3 各車型模具在各生產線的分布

目前在沖壓模具上的滑動機構面臨的主要問題就是本體滑動面及導板的磨損,直接導致滑動配合基準的缺失,使得配合間隙不均勻甚至減少,最終導致成形時機及成形間隙不良,造成制品開裂甚至模具的大型損壞,對安定生產造成嚴重隱患及威脅。圖4所示為滑動面磨損導致成形面不良。

圖4 滑動面磨損導致成形面不良

⑶滑動機構磨損的原因。

磨損的原因主要有兩點。

一點是超負荷的過壽命生產,使得模具本體的導滑面動作頻次超過了當初設計時的理論壽命,屬于部品疲勞生產,隨時有發生損壞的可能。

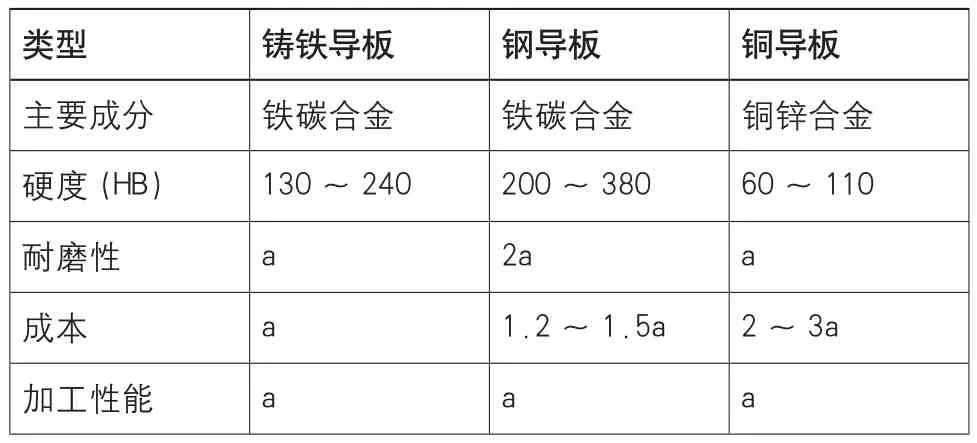

另一點是由于配合的導板材質較本體相當甚至較本體還硬。在滑動配合的兩側都是金屬材質,一般本體一側都是鑄鐵材質,而導板則采用鑄鐵材質、鋼材質或銅材質。在使用鋼材質及鑄鐵材質的導板時,在長期動作后,處于較軟材質或是硬度相當的鑄鐵本體會不斷發生磨損現象,這種磨損會涉及整個滑動面,一旦發現不及時就會逐漸使本體面的滑動基準磨耗掉,從而導致機構行程不足,致使制品成形不完全,影響制品品質。如果是銅材質導板,就會基本確保鑄鐵材質的本體不受損害,表1是三種材質導板的性能參數參考,從表中可對其性能一目了然。

雙導板配合的優缺點

⑴優點。

①可以有效地保證滑動基準完好。當一邊的導板磨損后更換即可,即便雙側導板都磨損,那么按照規格更換標準品也可確保使用,不必再為滑動基準的損耗擔心;

②有效提高模具保全的作業效率。在傳統滑動配合的結構中,當本體面磨損發生時,首先要對導板進行更換,并對本體導滑面進行研磨,之后還要在線進行滑動行程的確認以確定新導板后追加多少量的墊片以保證行程,從而確保成形的完整性,這樣一來會大大降低保全效率,放緩問題解決的及時性。采用雙導板配合,當磨損發生時更換導板即可立即使用并投入正常生產,不必再為本體導滑面的磨損量缺失多少而擔心;

表1 三種材質導板的性能參數參考

③模具維護成本有效減少。之前在磨損發生時由于沒有機加工的時間,為了緊急應對,會在人工研磨后更換新導板對應生產,但本體面上仍然會有磨損過的溝狀紋絡,它們很快會將新導板磨耗掉,這勢必過多地消耗在庫的導板,只有連休期間實施機加工改善后才會使導板使用消耗量恢復到正常水平。新結構的導板發生磨損只是按平時日常維護更換導板,而且這種磨損發生的頻次較傳統結構降低五分之一,這樣可有效降低導板的使用量。圖5所示為導板及本體導滑面的磨損。

⑵缺點。

①在庫成本(種類)有所增加。由于新結構采用兩塊導板配合的設計,所以在庫就要多一種導板的規格以應對突發情況,但一般情況下這種結構使用的導板盡量采用日常較多使用的導板規格,不會采用特殊型號,因此這種成本的增加極其有限。

②模具制造成本有所增加。傳統結構中,對本體導滑面只進行一個面的加工即可,在雙導板配合結構中,由于安裝導板,所以對安裝面和導板擋墻面都要進行加工,并且還要加工導板的螺栓孔,所以在加工成本上有所增加。

圖5 導板及本體導滑面的磨損

滑動機構磨損的對策——雙導板配合

圖6、圖7分別為傳統機構的本體導滑面機加工面和新結構的本體安裝面機加工面。一般我們在發現本體材質較軟時可立刻更換銅導板來有效避免本體磨耗的發生,但針對幾乎全部都是老模具的部門而言,已經發生的磨損勢必會對我們的保全工作產生嚴重影響,甚至部分模具還會嚴重影響制品的品質狀態。因此面對這種現狀,我們開始嘗試在不同的位置采用雙導板配合的方式來彌補本體磨損的狀態。圖8所示為加工狀態示意圖。

圖6 傳統機構的本體導滑面機加工面

圖7 新結構的本體安裝面機加工面

圖8 加工狀態示意圖

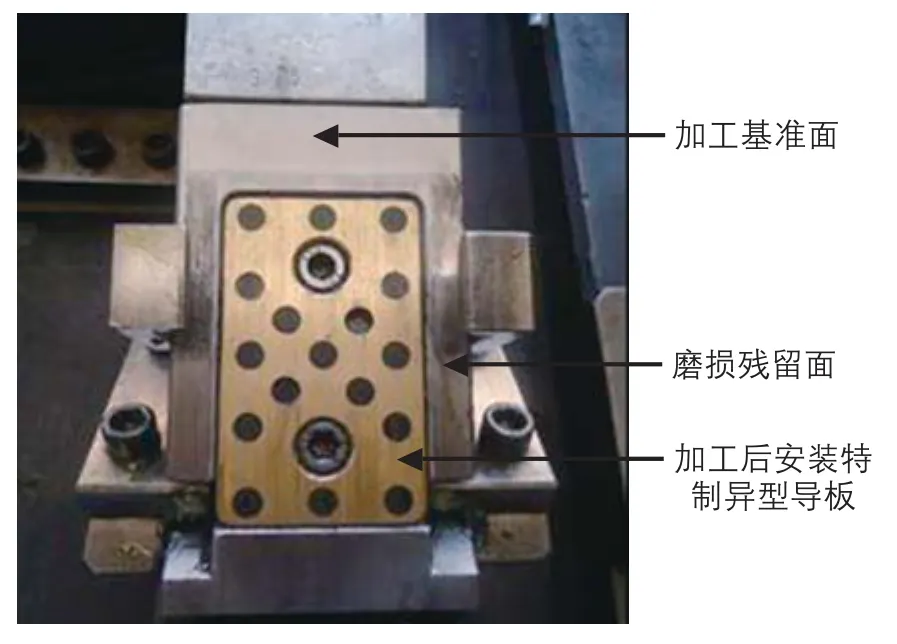

步驟1:對本體磨損面進行研磨,確認殘留基準。

一般情況下,本體導滑面不會完全磨耗,總會有一處邊緣殘留下來,我們可以利用這僅有的位置作為加工的基準面。當所有滑動面都被磨損后,我們在研磨完畢后會找一塊相對溝狀紋絡少一些的位置作為臨時基準面。

步驟2:確認導板尺寸。

對本體的改造必須要基于本體的形狀及結構特點,如果能夠安裝標準導板盡量安裝,如果標準導板無法滿足使用要求(長寬高尺寸、螺栓位置等),就要量取尺寸進行特殊規格的定做,并適量制作必要備品。

步驟3:加工本體。

確認加工基準和導板尺寸后,就要對本體磨損部位進行切削加工,對加工的要求主要有兩點,一是確保導板能夠有效安裝,所謂有效安裝,就是既可將導板放進加工的孔中,又要確保導板動作方向有擋墻支撐,而且固定螺栓孔位置沒有干涉并保證螺栓緊固強度;二是深度的加工量較導板厚度略低,一般為0.05~0.1mm。之后將導板安裝完畢,再用三坐標或千分表進行本體基準面和導板面的段差測定,確認高低差值以決定安裝多少量的墊片,來保證和基準面平面度一致。

步驟4:上色調試。

本體加工完成后,我們就要將加工后的本體和與其配合的導板進行接合確認,方法是在導板上涂抹紅丹粉,然后用本體人工進行壓合,確認在本體上的顏色是否均勻,如果新制的導板顏色較重就要撤掉部分墊片,如果較輕就要適量增加墊片,最終以顏色深度一致為標準。

步驟5:線上品質確認及精度確認。

最后一步就是將模具組裝好后,在生產線上進行制品的沖壓確認,在制作制品前,必須將壓力機滑塊尺寸確認好,改造機構的行程無誤確認后再進行制品的沖壓。由品質擔當進行該位置的硬點確認,由精度擔當進行該位置的板厚及精度相關的成形性確認。

步驟6:4S。

在模具、品質、精度都確認OK后,將該位置的上下型導滑面涂抹黃油,合模后放置于模具區保管。

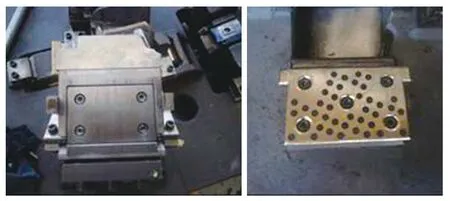

圖9所示為改造過的雙導板配合實物。

圖9 改造過的雙導板配合實物

效果

⑴可有效縮減沖壓模具的維護成本,利用有限的在庫資源確保導板的定期更換,以保證模具滑動基準的完好性;

⑵有效避免導板和本體基準同時缺失風險的發生,大幅降低因滑動基準缺失造成的機構動作不良導致模具損壞的可能性,提高了生產安心度;

⑶有效提升了模具維修工的工作效率,降低了模具維修工的體力負荷,使模具結構更趨人性化。

結束語

目前,我們在很多外板件的模具上和很多嚴重超出使用壽命的模具上都采用了這種機構,包含側圍、翼子板、門外板、后備廂外板等模具。我們也希望通過這種不斷的改善來更全面地了解這種機構,同時我們還有一些疑問需要解答。雙導板配合結構的特點就是一側銅導板(或銅層、銅合金),一側是鋼制或鑄鐵導板,但究竟在動態一側使用較軟材質的銅導板還是在靜態一側采用,或是根據行程及周邊結構特點判斷,目前還沒有定論,還需要我們進一步嘗試和研究,除此之外還有一些細節問題需要確認,如在導板上使用石墨點是否會影響導板使用壽命等,都有待我們繼續分析探索。

(關于結束語中所述的問題,歡迎廣大模具從業人員提出您的看法,我們會將您的想法創意刊登于近期雜志中。投稿郵箱:xinghuaiyu@Chinaforge.org. cn)