基于充液成形工藝的液壓機及柔性生產線

文/趙娜,王娜·天津市天鍛壓力機有限公司

基于充液成形工藝的液壓機及柔性生產線

文/趙娜,王娜·天津市天鍛壓力機有限公司

趙娜,碩士,助理工程師,主要從事充液成形液壓機和自動化生產線技術工作,已發表論文2篇。

本文研究了柔性沖壓生產線中的工藝分析、裝備設計和機器人技術。著重探究了板材充液成形工藝,針對汽車鋁合金覆蓋件為研究對象,進行了充液成形數值模擬。基于充液成形工藝,研制了高端數控充液成形雙動液壓機,其中主機系統采用組合框架式設計。最后,針對柔性沖壓生產線的設備配置和機器人離線編程技術,詳細介紹了天鍛壓力機公司研制開發的管板復合式充液成形生產線。同時,基于此生產線對汽車鋁合金發蓋內板進行了試驗驗證。該生產線的投入使用標志著天鍛壓力機公司具有自主研發先進水平的鈑金零件充液成形生產線的能力。

汽車輕量化發展

汽車輕量化是通過車身優化設計,采用輕體材料如高強度鋁合金、鎂合金等,以先進的制造技術如板材/管材充液成形技術來實現。然而在車身上還鮮有應用鋁合金板材、管材和型材的,這主要是因為沒有支撐這些鋁合金材料成形的先進大型裝備,雖然開始采用剛性模具成形一些鋁合金的板材零件,但由于鋁合金成形性能差、表面硬度低、容易失穩、連續多道次成形需要中間退火、模具質量要求高等原因,嚴重阻礙了鋁合金板材在汽車整體車身上的應用,現代充液成形技術為汽車鋁合金板材成形提供了途徑。

汽車鋁合金覆蓋件充液成形工藝

板材充液成形工藝簡介

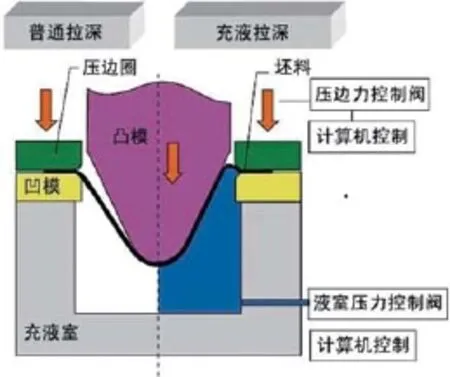

板材充液成形是在凹模中充滿液體,利用凸模(帶動板料)進入凹模時建立反向液壓的成形方法。由于反向液壓的作用,可減小普通拉深成形中凸、凹模之間坯料的懸空區,使該部分坯料緊貼凸模,零件形狀尺寸最終靠凸模來保證,還可產生“摩擦保持效果”,緩和板料在凸模圓角處(傳統拉深時的危險斷面)的徑向應力,提高傳力區的承載力,抑制坯料減薄和開裂,可有效提高成形極限、減少成形道次。液體從坯料與凹模上表面間溢出,在板料與凹模表面間形成流體潤滑,摩擦減小。油液保護作用使得成形零件表面無劃傷,緩解了零件表面的劃傷,同時使法蘭變形所需的徑向應力減小。

充液拉深與普通拉深對比如圖1所示,先在液壓室(凹模)內充滿液體,放上拉深坯料,施加一定的壓邊力,凸模下行進行拉深,同時開動液壓泵使液體保持一定的壓力,直到拉深結束,然后抬起凸模、壓邊圈,取出成形零件。

圖1 充液拉深和普通拉深對比

基于充液成形工藝的數控液壓機設計

根據板材充液成形工藝特點及流程,適用的設備需具有以下特點:

⑴專用液壓機為雙滑塊配置,即雙動液壓機。

⑵液壓機的壓邊力為拉深力的0.3~0.4倍。這一點區別于傳統雙動液壓機的壓邊力為拉深力的0.6~0.7倍。

⑶專用液壓機受力集中在主機中心處,主機機構與傳統雙動液壓有區別。

⑷板材充液成形一般為小批量生產,生產節拍慢,故油缸速度可適當降低。

⑸板材充液成形對拉深滑塊相對工作臺的垂直度要求較高。

⑹板材充液成形設備對壓邊力要求實時可調。

⑺壓邊滑塊及拉深滑塊具有各自獨立控制系統,防止成形過程中有干擾。

⑻根據工件成形的工藝及材料特性,拉深成形速度一般為1~10mm/s。

⑼成形過程中充液成形液體四處噴濺,設備需具有防水及回收過濾裝置。

根據以上特點,設計一種適用中小型板材充液成形液壓機。

主機設計

由于成形對滑塊的精度要求較高,因此,主機機身采用整體框架式結構。主機主要由機身、拉深滑塊、壓邊滑塊、移動工作臺及各種油缸組成。機身及滑塊和工作臺采用優質Q235-A鋼板,用二氧化碳氣體保護焊接工藝焊接,焊接完成后進行高溫退火消除內應力。整機的設計全部采用計算機優化設計并經有限元應力分析,機床的強度高,剛度好,外形美觀。

本機滑塊分為拉深滑塊和壓邊滑塊。拉深滑塊和壓邊滑塊以機身左右支柱的導軌為導向做上下運動。導向形式為直角八面,導軌間隙可調,導板采用復合材料,具有自潤滑功能。滑塊的位置控制采用進口位移傳感器檢測,顯示精度達到0.01mm。在滑塊下平面及工作臺上平面布置有T形槽,方便固定模具。

同時本機設計時增加了機械鎖緊結構,可拓展機器的使用范圍,實現單動功能,需要時可人工更換,切換單、雙動功能。液壓機結構如圖2所示。

油缸缸體均采用35#鍛鋼,以保證材質的均勻性。柱塞桿采用45#鍛鋼,經退火處理后粗加工,表面硬化處理、精加工而成,精度高,耐磨性好。拉深缸采用單一的活塞式油缸,而壓邊缸采用四個油缸組成,兩個活塞缸,兩個柱塞缸,四角對稱布置,在保證壓邊力均勻的同時可以降低生產成本。

柔性沖壓生產線

機器人柔性生產線作為一個靈活、可靠、通用的加工單元,可以長時間保證工作的穩定性和安全性,只要通過更換端拾器和機器人程序,模具就可以加工板材和管材零件。

生產線設備配置

沖壓生產線根據生產線工藝的不同,一般由兩臺以上的充液設備組成。其典型的工藝組程序為拉延、沖裁、沖孔和翻邊。第一臺設備主要進行拉延序,因為拉延需要壓邊力,因此第一臺設備是整條生產線中噸位最大的設備。

薄板沖壓生產線設備如圖3所示。垛料小車開進(左右兩側垛料小車自動更換);拆垛裝置上進行磁性分張后,拆垛機器人取料后,每次將1片板料放至皮帶線并進行雙料檢測;板料經過渡磁性皮帶機清洗、涂油后送至沖壓線首工位的機械自動對中平臺,對中后進行二次雙料檢測;上料機器人送料至首臺壓機沖壓,傳送機器人取料、送料,進入下一壓機沖壓;根據工序數量循環,傳送機器人取料、送料后至末端壓機沖壓;線尾機器人取料、放料至伸縮皮帶機輸送,后進行人工碼垛。

圖3 薄板沖壓生產線設備

機器人離線編程技術

采用基于RobotStudio軟件的離線編程技術,通過對機器人視覺標定、路徑規劃、碰撞檢測、在線編程,及壓機和周邊的設備模擬仿真,實現了所有設備之間的聯動,安全互鎖,為生產線的實際生產提供了可靠驗證,縮短了調試周期,節約了生產周期,提高了效率又保證了準確和安全。薄板沖壓生產線模擬圖如圖4所示。

圖4 薄板沖壓生產線模擬

結論

⑴ 探究了板材充液成形工藝,以汽車鋁合金覆蓋件為研究對象,進行了充液成形數值模擬。

⑵基于充液成形工藝,研制了高端數控充液成形雙動液壓機,該液壓機真正實現了機電液一體化。

⑶針對柔性沖壓生產線的設備配置和機器人離線編程技術,詳細介紹了薄板沖壓生產線。