瓶裝黃酒殺菌灌裝工藝探討

袁軍川,田 悅,彭葉軍,胡 健

(1.上海石庫門釀酒有限公司,上海201501; 2.上海金楓酒業股份有限公司,上海201501)

瓶裝黃酒殺菌灌裝工藝探討

袁軍川1,田 悅1,彭葉軍1,胡 健2

(1.上海石庫門釀酒有限公司,上海201501; 2.上海金楓酒業股份有限公司,上海201501)

殺菌灌裝工藝是黃酒行業的關鍵工序之一。對黃酒行業常見的瓶裝殺菌灌裝工藝進行了分析和探討,對比了熱酒殺菌灌裝工藝、噴淋殺菌灌裝工藝以及水浴殺菌灌裝工藝的優缺點。通過選擇合適的殺菌工藝,以及工藝參數的優化,提出了預熱灌裝、單溫區升溫、自然冷卻的黃酒殺菌新思路,可以在實現殺菌效果的同時,有效降低黃酒損耗和能源消耗。

黃酒; 殺菌; 微生物; 工藝; 降耗

黃酒、白酒、葡萄酒、啤酒是中國的幾大常見酒種,為了保證食品安全,酒類產品在出廠前都會采用相應的工藝處理后再灌裝。其中,白酒中糖類及蛋白類等微生物生長所需的物質含量極其微量,且較高的酒精度本身能有效抑制微生物生長,產品不需要殺菌;葡萄酒酒體相對缺乏微生物生長所需營養成分,所以采用物理除菌并添加二氧化硫等化學抑菌劑,便可有效防止變質[1];啤酒由于酒精度低、含有微生物生長所需營養成分較高,在自然狀態下銷售產品必須進行殺菌。但啤酒依托了強大的產業優勢及全球的技術資源,已經形成了一套成熟的殺菌系統[2];黃酒富含微生物生長所需的各種營養成分,且不能添加除焦糖色外的任何食品添加劑,因此產品必須殺菌后才能上市銷售,但現有殺菌工藝并不完善,損耗高、能耗高,對產品的投訴也較多[3]。

黃酒行業中,常見的瓶裝黃酒殺菌工藝主要有熱酒殺菌灌裝、水浴殺菌灌裝、噴淋殺菌灌裝、高溫瞬時無菌灌裝等。熱酒殺菌工藝因延續了壇酒殺菌工藝而最早被行業采用,之后在黃酒骨干企業的帶動下,黃酒行業普遍照搬了比較成熟的啤酒殺菌設備(即噴淋殺菌),使之成為黃酒行業主流工藝,水浴殺菌因設備簡單而在異形瓶及小批量產品生產上得到應用。總體而言,黃酒殺菌工藝尚停留在技術應用階段并缺乏相應科學的標準,系統性開發還未被黃酒行業所重視。尋找一種相對合理和成熟的黃酒殺菌工藝路線是黃酒行業節能降損、改善產品形象的迫切要求。

為此,我們從企業實際出發,在公司現有設備的基礎上,對殺菌工藝進行系統化的調整,力求探索出一套與黃酒生產特點相適應的殺菌工藝設備。

1 主流殺菌工藝介紹

1.1 熱酒殺菌灌裝工藝

工藝流程:黃酒?升溫?中間罐?灌裝?封口

20世紀70年代,黃酒銷售開始由零售向瓶裝過渡,各酒廠陸續購置設備開啟了機械化瓶裝黃酒灌裝時代。雖然當初設備簡單、粗放、低效,但還是可以滿足當時的操作及工藝要求。之后,隨著我國食品機械裝備的升級和改造,如今的熱酒殺菌設備不管是效率還是工藝控制手段都能滿足當下食品安全的要求[4]。目前,熱酒殺菌灌裝工藝廣泛應用于袋裝酒流水線及桶裝酒流水線,且由于設備簡單、節能效果較好,在瓶裝酒流水線上也有部分企業在應用。但該工藝有兩個嚴重的弊端,影響了其在瓶裝酒上的應用。其一,酒精度的損耗偏高,其二,香氣物質的損失較大,這兩個問題一時尚難解決。主要原因有兩個方面:其一是熱酒溫度越高損耗越大,實際操作中熱酒升溫一般要達到83℃,甚至更高[5];其二是熱酒殺菌系統中存在開放空間,如中間罐頂部及灌裝環節等,若酒精回收措施應用不當,酒精度的損耗不可避免,這一情況在年份酒及高酒度產品上的表現更為明顯[6]。所以,熱酒殺菌的原酒需考慮酒精度的損耗,一般要留出0.3%vol~0.5%vol的酒精度余量,部分產品甚至更大,按15%vol產品折算,意味著該工藝的酒損至少達2%~3%。

1.2 水浴殺菌灌裝工藝

工藝流程:黃酒?中間罐?灌裝?封口?水浴

在黃酒市場競爭中,為了贏得更多消費者的喜好,黃酒企業在外包裝上動足了腦筋,紛紛寄托在“新、奇、特”上有所收獲,稍有規模的企業同時銷售100多個品種是再正常不過的現象。復雜的瓶型很難在規模化的流水線上生產,水浴這種具有廣泛適應性的殺菌手段便有了用武之地,雖然該工藝避免了熱酒殺菌等其他方式的酒度損耗,但能源消耗大、用工多及不利于規模化生產的弊端注定了其只能局限于小品種產品的生產。

1.3 噴淋殺菌灌裝工藝

工程流程:黃酒?中間罐?灌裝?升溫?封口?噴淋殺菌

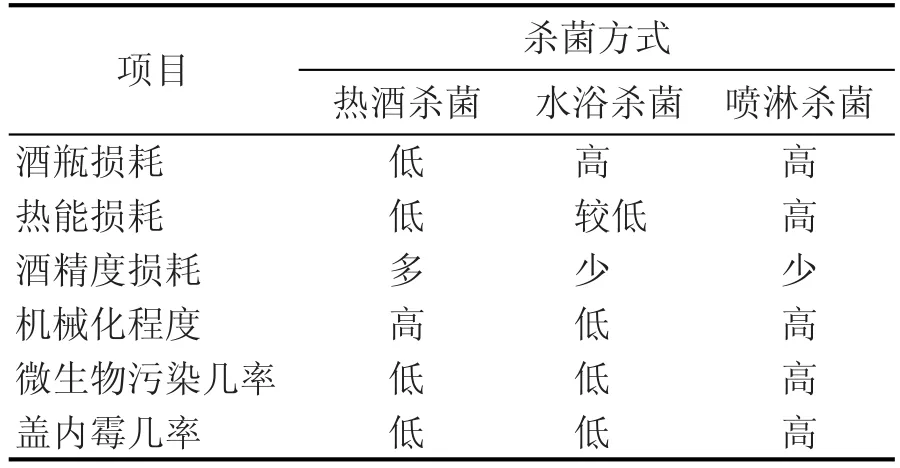

這種啤酒殺菌設備被黃酒企業全盤吸收引入,實則是黃酒行業缺乏專用設備研發的結果。其中值得深思的是該套工藝的降溫過程,該步驟的提出是為了滿足減少啤酒老熟的要求,并實現部分熱能的回收利用,但給黃酒企業帶來了額外的投入和改進的壓力。按照黃酒的特性實則不需強制降溫過程,這樣設備尺寸可減小一半、甚至更多,可大大降低設備購買費用,縮小車間面積,動力消耗也可降低。而且,啤酒內部固有的壓力及采用密封性能較好的皇冠蓋,而黃酒較多采用密封性稍差的扭斷式鋁蓋,在降溫過程中更易造成噴淋水被吸入而產生微生物污染,同時,蓋內積水過多也是造成日后蓋內霉多發的主要原因。工藝比較見表1。

表1 主流殺菌灌裝工藝比較

綜合以上情況,各種主流工藝在能耗、成本、質量等方面或多或少存在一些問題,影響了企業的正常生產及產品質量的提升。因此,為了解決以上問題,最大限度地降低各類損耗、防止微生物污染、減少蓋內霉的發生,企業從現有設備出發,通過調整工藝參數,優化設備功能,提出了一套預熱灌裝、單溫區升溫、自然冷卻的黃酒殺菌灌裝新思路,為黃酒企業在更新設備時,能與設備提供方一起完善黃酒殺菌設備提供參考。

2 改進型殺菌工藝介紹

2.1 工藝介紹

工藝流程:黃酒?預熱至60~65℃?灌裝?瓶口噴洗、吹干?封口?單溫區噴淋殺菌?自然降溫

對傳統的噴淋殺菌灌裝工藝進行改進,并吸收了熱酒殺菌灌裝工藝的優點,在黃酒灌裝前增加酒體預熱,在灌裝后增加瓶口噴洗和吹干。同時,在封口后采用單溫區噴淋殺菌,達到溫度后自然降溫。與主流的3種工藝相比,本工藝的特點為:預熱灌裝、單溫區升溫、自然降溫。

2.2 工藝流程分析

預熱灌裝:即將酒加熱至60~65℃進行灌裝,對于高酒度產品可適當降低預熱溫度,低酒度產品可適當提高預熱溫度。與熱酒殺菌相比,預熱溫度從88℃降低至65℃,低于酒精的沸點,可明顯降低酒精度及香氣成分的損耗,且相對于冷酒灌裝可提高熱能使用效率,并為后續噴淋設備的簡化創造條件。同時,由于溫度相對較低,對灌裝機的性能要求降低。在后續升溫過程中,對降低瓶內壓力預防爆瓶帶來好處,尤其對應力相對集中的扁瓶,或許可降低在殺菌過程中的玻璃瓶損耗。

單溫區噴淋殺菌:即噴淋殺菌機只需一個溫度梯度即可達到殺菌要求,并取消冷卻段,使殺菌機的尺寸大大縮小,可比相同規模的啤酒殺菌機縮小至少一半以上,動力及管道可大為減少和簡化。由此也使殺菌過程中瓶內始終保持正壓狀態,不僅為產品做了一次“桑拿”,還有效防止了噴淋水的倒吸,確保產品免遭微生物污染。

自然降溫:即單溫區升溫后不再噴水降溫,其好處表現在以下兩個方面:一是瓶蓋內積水大大減少,對防止蓋內霉的產生意義重大;二是在相同殺菌溫度情況下與現行噴淋降溫相比,殺菌強度大大提高,由此可以反饋到單溫區殺菌溫度的降低,對節能將發揮積極作用。至于降溫幅度,我們已開展這方面的研究,并將另行交流。

2.3 改進結果

對單條灌裝流水線進行以上工藝改造,流水線上減少了5臺功率為4 kW的水泵,5臺水箱。連續運行半年后,與前一年的數據進行對比分析。通過改造,水電氣消耗明顯下降。流水線每年節約用水4300 t,節約用電4.8萬度,節約天然氣15萬m3。

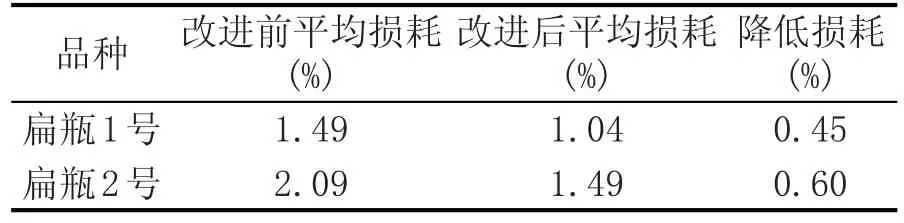

表2 工藝改進前后玻璃瓶損耗變化

通過工藝改進,減少了溫度波動對玻璃瓶的破壞,玻璃瓶的損耗下降(見表2)。

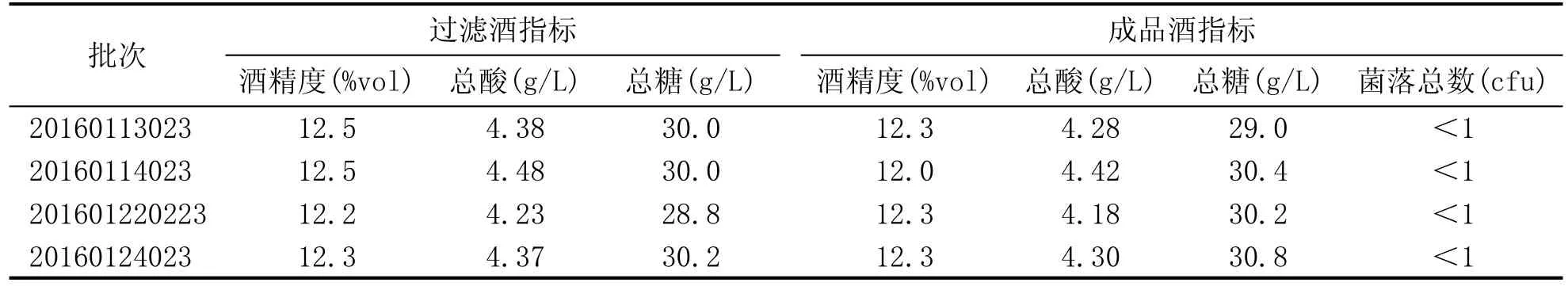

對工藝改進后的產品進行連續取樣分析,檢測酒樣理化指標和微生物情況(見表3)。

從殺菌前后酒精度的變化可以發現,預熱升溫至60℃對黃酒酒精度的影響較小,與改進前的工藝相比,酒精度損耗沒有明顯變化。其余理化指標和菌落總數均正常。

3 小結

經過改進試驗后,該工藝已應用于黃酒企業,除水電氣的消耗明顯下降外,流水線產品次品率明顯下降,投訴情況也有了明顯好轉。以上改進后的殺菌工藝適合于瓶裝黃酒的生產過程,但是對于塑料桶裝黃酒及袋包裝黃酒的生產,還是熱酒殺菌比較適宜。且不管是熱酒殺菌灌裝、噴淋殺菌灌裝還是水浴殺菌灌裝均屬熱殺菌,在節能、損耗等方面還存在改進余地。其他新型殺菌技術研究比較活躍,像高壓脈沖電場、超聲波、通電殺菌、高壓殺菌、遠紅外線殺菌、脈沖強光殺菌等物理殺菌技術的工業化應用已起步[7-8],但這些技術在黃酒行業的推廣還有待時日。

綜上所述,通過吸收兄弟單位的先進理念,結合自身的生產經驗,我們希望對黃酒殺菌這一重要生產環節進行整合,并形成相對合理的黃酒殺菌系

表3 工藝改進后黃酒理化及微生物指標變化

統。也希望能拋磚引玉,吸引行業相關人士的關注,共同為行業的健康發展獻計獻策。

[1] 李華,王華.葡萄酒工藝學[M].北京:科學出版社, 2007.

[2] 管敦儀.啤酒工業手冊:上冊[M].北京:中國輕工業出版社,1985:408-664.

[3] 周家騏.黃酒生產工藝[M].2版.北京:中國輕工業出版社,1996:188.

[4] 劉剴,趙曉本,張文玲,等.黃酒殺菌設備和操作的改進[J].釀酒科技,2003(6):73-74.

[5] 毛青鐘.黃酒滅菌溫度的探討[J].中國釀造,2005(6):34-37.

[6] 尉冬青,楊國軍.瓶裝黃酒殺菌條件與風味關系研究[J].釀酒科技,2003(3):73-74.

[7] 胡玲萍.黃酒滅菌技術追溯[J].釀酒科技,2007(3):114-115.

[8] 張宏康.食品工業中的新型殺菌技術[J].糧油食品科技, 1999,7(2):3-4.

Sterilization in Bottle Filling of Yellow Rice Wine

YUAN Junchuan1,TIAN Yue1,PENG Yejun1and HU Jian2

(1.Shikumen Winery Co.Ltd.,Shanghai 201501;2.Jinfeng Winery Co.Ltd.,Shanghai 201501,China)

Sterilization in the process of bottle filling is one of the key technical process in yellow rice wine production.In this paper, the most common sterilization techniques were analyzed and their advantages and disadvantages were compared including hot bottlefilling,spray pasteurization and water bath sterilization.On the basis of spray pasteurization,a new sterilization technology of preheating bottle-filling,temperature-rise in single temperature zone,and natural cooling was put forward,which could effectively reduce yellow rice wine consumption and energy consumption.

yellow rice wine;sterilization;microbes;process;energy-saving

TS262.4;TS261.4

A

1001-9286(2017)05-0070-03

10.13746/j.njkj.2017036

2017-02-23

袁軍川(1965-),男,國家級黃酒評委,主要從事黃酒工藝控制和技術管理。

胡健(1981-),男,高級工程師,主要從事黃酒工藝和食品安全研究。