濃香型白酒制曲生產線控制系統的研究

門延會,杜 偉,王海星

(1.宜賓職業技術學院現代制造工程系,四川宜賓644003; 2.岷江機械制造有限責任公司,四川宜賓644007)

濃香型白酒制曲生產線控制系統的研究

門延會1,杜 偉2,王海星1

(1.宜賓職業技術學院現代制造工程系,四川宜賓644003; 2.岷江機械制造有限責任公司,四川宜賓644007)

為了實現濃香型白酒制曲的機械化,并提高曲的質量,保證酒質,在研究濃香型白酒制曲傳統工藝的基礎上,通過采用傳感器和PLC技術結合人機操作界面,對濃香型白酒制曲生產線的控制系統進行了研究,重點對混料加水工藝過程進行了改善。通過實際現場應用發現,采用以上方法可以實現濃香型白酒制曲的機械化生產,很好地滿足制曲的生產需求,且在提高生產效率、減少人工成本的基礎上,更好地保證了制曲質量的良好。

制曲; 機械化; 濃香型白酒; 自動控制系統

白灑產業是中國傳統產業的代表,其制造工藝蘊藏著古人的智慧和深刻的釀造機理。隨著工業技術的進步、人工成本的提高及白酒市場競爭的日趨激烈,國內一些知名的大型酒廠已全部或部分實現了白酒生產機械化,為企業節約了大量的人力,減輕了勞動強度,提高了生產效率[1]。但是白酒生產的機械化并不是對白酒生產過程的簡單機械化模仿,如何利用現代的工業技術來實現白酒生產傳統工藝的精髓,保證酒質,是各大酒類企業一直在探索的重點[2]。而且白酒香型眾多,工藝各異,機械化水平并不同步,機械化水平較高的是液態發酵酒,固態法白酒如濃香型白酒的機械化水平還有待進一步提高[3]。本設計以濃香型白酒的制曲過程為研究對象,重點研究如何使機械化制出的大曲在提高年產量的基礎上,更接近甚至超越人工制曲。

1 濃香型白酒的制曲工藝

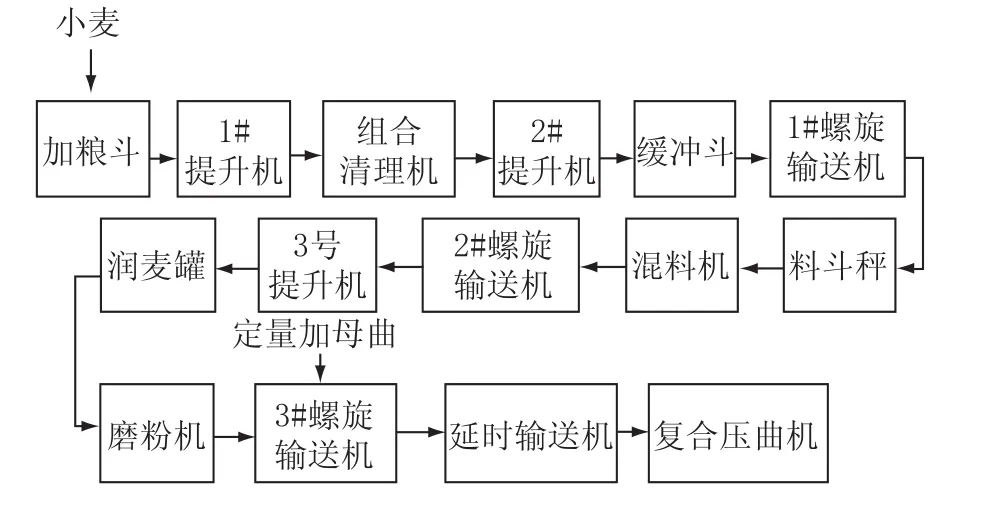

濃香型白酒一直占據著白酒消費的主流市場,其濃香、醇甜、爽口的特點一直被大眾所喜愛。制曲工藝是一項非常講究的工藝,不同的制曲工藝可以釀造出不同品質的酒。根據濃香型白酒的傳統生產工藝流程,制定其機械化的制曲工藝(見圖1)。

料斗秤對從1#螺旋輸送機送來的糧食進行精確稱重,當料斗秤中的物料達到設定量后打開插板閥進入混料機,混料機上的進水口閥打開進行加水,水流量通過流量計計量與設定的稱料量匹配后關閉進水閥門開始混料。混料時間到達后,打開放料閥由2#螺旋輸送機輸送并經3#提升機提升到潤麥罐進行潤麥延時,其作用主要是為保證磨粉時達到爛芯不爛皮的工藝要求,為后續工序做準備。為確保原麥表皮吸水充分,在原麥進入磨粉機前由潤麥罐堆積一定量的原麥保證延時時間。潤麥時間按1~2 h設計,且必須保證原麥先進先出。當潤麥罐中的物料達到一定潤麥時間后,打開潤麥罐下面的插板閥進入磨粉機。磨粉機排出的粉料經3#螺旋輸送機輸送,使定量麥粉和母曲倉均勻混合再進行攪拌和輸送。為保證已加入母曲的麥粉有足夠的吸水時間(4~8 min),最后經延時輸送機輸送給壓曲機進行一次性曲塊成型,即可轉運入發酵房發酵。

圖1 濃香型白酒的制曲工藝流程

在以上制曲流程中如何控制物料重量與潤麥水量的比例是制曲過程中關鍵的環節,以往的制曲潤麥水流量的控制通常采用PID閉環控制功能,由潤粉水流量計實時檢測拌料中的加水量并反饋給PLC,使其與產量信號作比較從而來控制調節閥的開度[4]。這種控制方式雖然能實現閉環控制,但是仍存在對水量控制不準確的問題,這將直接影響到曲坯中微生物的成長代謝,尤其體現在系統剛開始啟動時。本文針對這種現象,設計了另一種解決方案,在料斗秤中采用了稱重傳感器來準確稱量原料的重量,為后續混料時對水流量的控制奠定了基礎。此料斗秤量程多,輸出靈敏度高,精確度高,誤差小,具有一定的溫度補償功能,可以實現對原料重量的精確控制,進一步保證了制曲的質量良好。

2 濃香型白酒的制曲機械化控制系統功能要求

2.1 手動和自動控制

該系統分為手動和自動控制,當切換開關在手動運行狀態時,系統不會進入自動加水程序,當切換開關在自動運行狀態時,系統將進入自動進料、加水、攪拌、出料等自動程序,加水量根據設定值按百分比自動匹配,所有自動運行參數均可在系統設置中設定;在手動控制狀態下,各設備均可單獨運行,可手動進行料量設定,這樣也有利于進行設備故障的檢測和維修。

2.2 異地控制

制曲系統中各設備的起停控制有兩種方式:一種是在觸摸屏上進行控制,另一種就是在各設備上進行起停控制,實現異地控制,以方便操作維修。

2.3 精確稱量控制

此系統采用稱重傳感器(在料斗秤中)來實現對原料的精確重量控制,根據稱料量及制曲種類來確定加水的比例和量,自動調節進水閥的開合度,從而滿足曲坯良好生長的需要。

2.4 實時監控功能

觸摸屏實時監控生產線運行,可隨時查詢系統工作時的狀態數據,如傳感器實時數據、料位畫面、料斗秤的實時重量、設備參數等。

2.5 故障報警功能和急停功能

當生產線上的任何設備出現故障時,觸摸屏會顯示故障的詳細信息,點擊“幫助”給出排除該故障的方法提示。當發生突發事件和緊急狀況時,可按下急停按鈕,會立刻停止生產線上正在進行的工作,等待故障的處理。

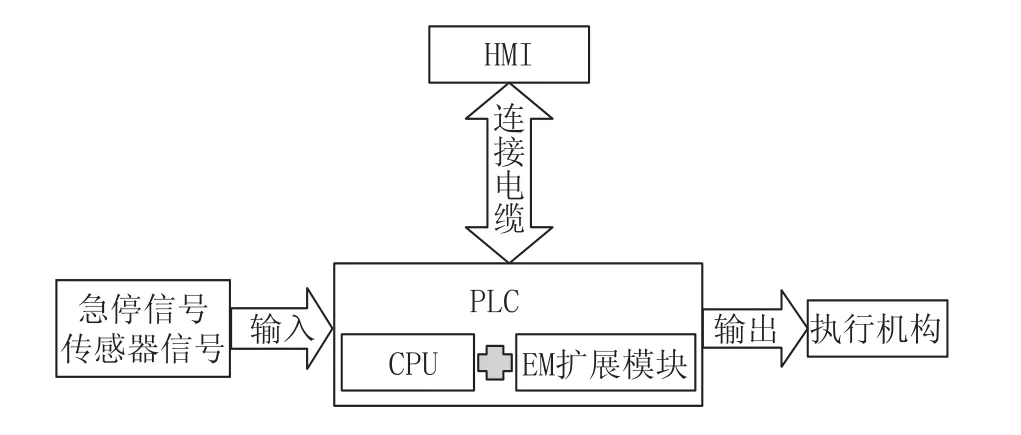

3 濃香型白酒的制曲機械化控制系統實現

以西門子PLC為主控中心,觸摸屏HMI為人機操作界面,變頻器等作為系統的執行機構,以接近開關、料位開關、傳感器等元件組成信號采集機構,采集得到的信號全部由PLC系統集中進行分析運算處理,由輸出端輸出至各控制點,時刻監控系統的運行狀況,以便使整個制曲工藝過程實現機械化與自動化管理。系統的體系結構見圖2。

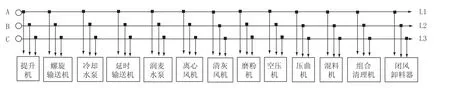

3.1 控制系統電氣原理結構圖設計

3.1.1 主電源電路結構

電氣控制系統主電路采用三相五線制380V/ 50 Hz交流電源,為生產線中的各儀器儀表、控制器及各執行機構等提供電能,并設置有短路保護、過載保護、缺相保護,其電源電路結構圖見圖3。

圖2 制曲系統的體系結構

其中1#提升機、1#螺旋輸送機、延時輸送機由變頻器控制,其他的設備可由KM直接控制起停。

3.1.2 控制電路的實現

控制部分的電路即PLC的輸入輸出接線圖,根據該制曲控制系統的設計需求,共需要8個輸入點數,31個輸出點數,其中含2個模擬量輸入:AIW0稱重傳感器值實時數據和AIW2流量計水流量值,1個模擬量輸出:AQW0 1#螺旋輸送機速度信號。因此,選擇西門子S7-200可編程序控制器CPU224XP CN AC/DC/Relay外帶3個輸出擴展模塊作為處理器就可滿足需求,具體的輸入輸出模塊接線信號分配表在此不再細述。

3.2 制曲控制系統PLC程序設計

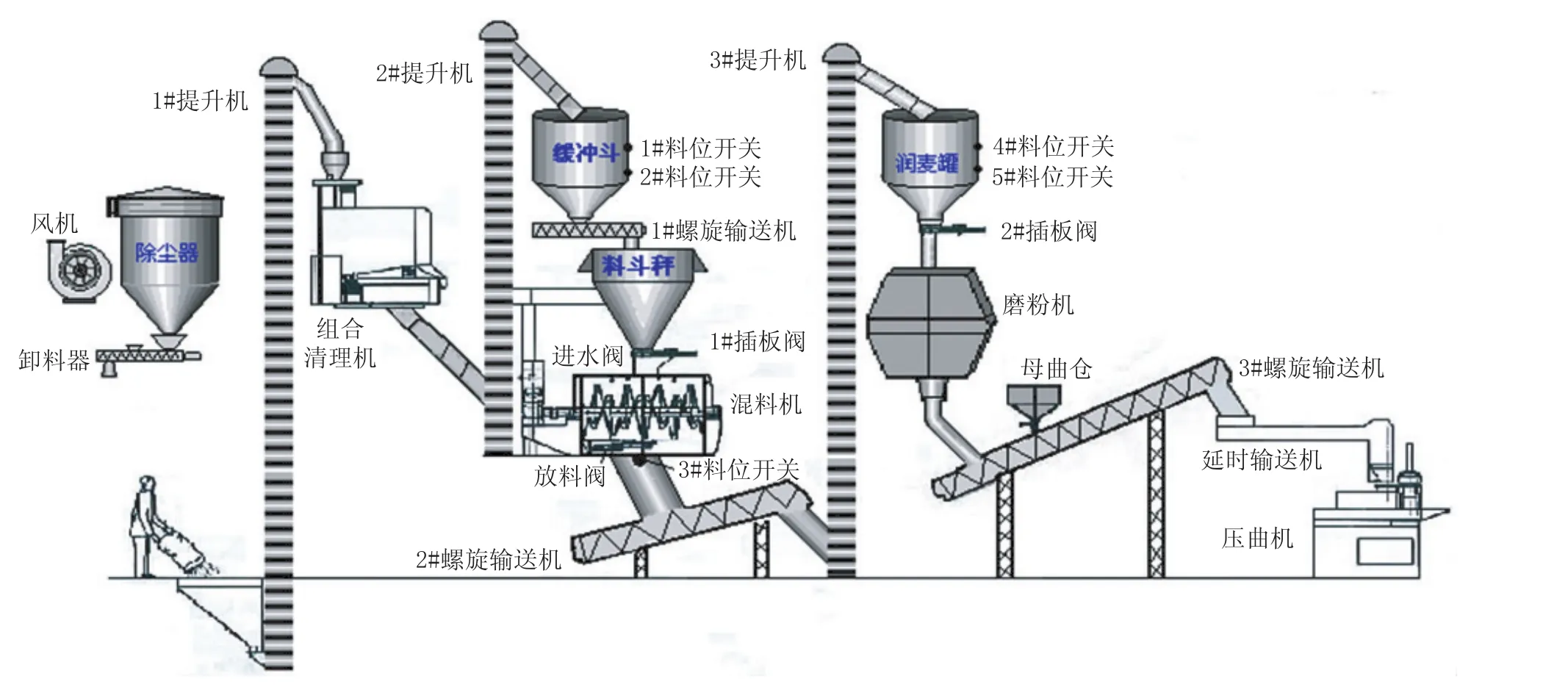

程序設計使用STEP7編程軟件,根據所分配的I/O地址,結合人機界面地址設置,來實現對稱重換算及設定、稱料量換算、1#螺旋輸送機高速頻率與低速頻率切換、配水量計算及時間的設置,根據制曲系統的設備工藝流程見圖4。

3.2.1 進糧緩沖工藝過程

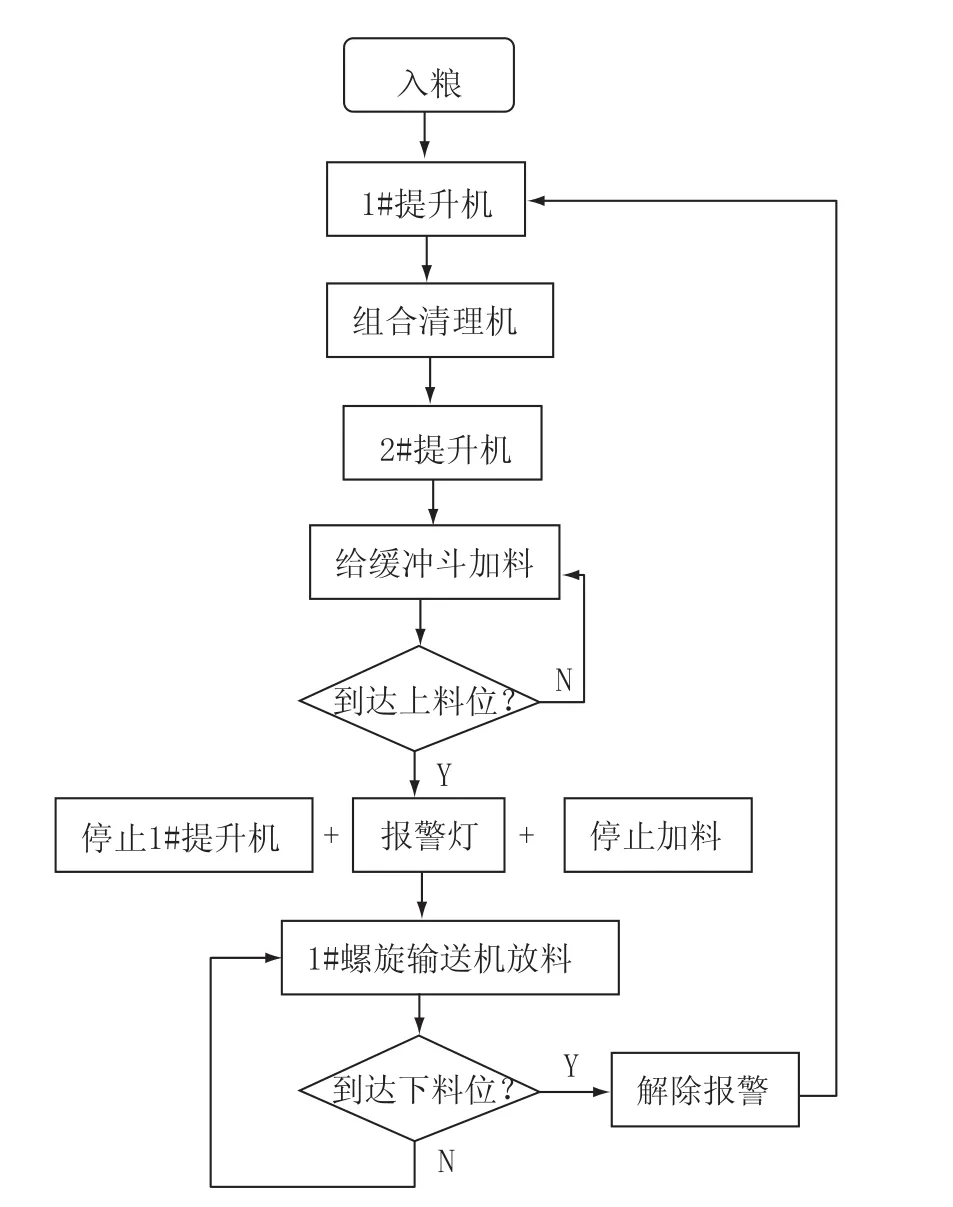

在緩沖斗中設置有上(1#料位)下(2#料位)料位檢測裝置,其進糧緩沖流程見圖5。

3.2.2 混料加水工藝過程

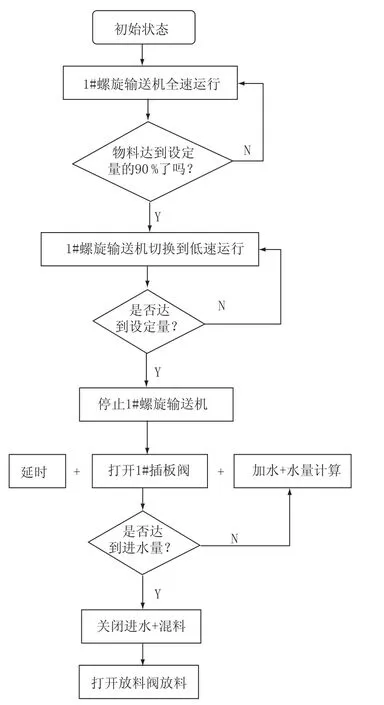

具體的稱重加水混料控制過程流程圖見圖6。

圖3 制曲系統的主電源結構圖

圖4 制曲系統的設備工藝圖

緩沖斗下面的1#螺旋輸送機由變頻器驅動,以實現無級平穩調速,進而提高了料斗秤的稱量精度,在初始狀態,料斗秤出料口的1#插板閥處于關閉狀態,混料機處于在線運行狀態,其放料閥關閉,其后的2#螺旋輸送機和3#提升機均處于在線運行中。料斗秤的稱料量在一定范圍內可任意設定,加水混料過程如下:起初1#螺旋輸送機以50 Hz頻率全速運行,以達到快速進料的目的,當料斗秤中的物料達到設定量的90%時(可設定),1#螺旋輸送機的工作頻率迅速切換到5 Hz頻率(可設定)慢速運行,以滿足精確稱量的需要,當料斗秤中的物料達到設定量時,立即停止1#螺旋輸送機,此時加料完成。延時(可設定)一定時間后,自動打開料斗秤下部的1#插板閥,同時混料機上的進水口閥門打開進行加水,水流量通過流量計計量且由PLC運算處理,加水比例根據原糧情況和制曲種類不同略有區別,通常按5%(可設定)計算并與設定的稱料量自動匹配,當達到加水量時關閉進水閥門并開始混料計時,達到混料時間(可設定)后,打開混料機的放料閥進行放料,到此完成一個工作循環。3#料位開關的作用是與混料機放料閥連鎖,以免堵料時損壞設備。

圖5 進糧緩沖工藝流程圖

圖6 混料加水工藝流程圖

3.3 復合型壓曲機

壓曲機采用宜賓岷江機械制造有限責任公司生產的復合型壓曲機,該復合壓曲機采用獨創的多次拍打技術,模擬傳統工藝中的人工踩曲動作,并將此動作的各項參數數字化并方便可調[5]。該機壓制的曲塊外形整齊、緊實、提漿效果好,發酵后的理化指標和感官質量均優于人工踩制的曲塊,而且大大地減輕了工人的勞動強度,提高了工廠的生產效率,實現文明生產。所有動作分別由不同的油壓缸和氣缸完成,動作直觀,容易查找故障點,其控制系統采用PLC+觸摸屏控制,高度智能化,操作簡單直觀,各項參數完全數字化,額定產量可達500塊/小時。

3.4 制曲控制系統HMI程序設計

整套系統以PLC為控制中心控制設備運行,上位機為人機操作界面動態顯示稱重、配水等工藝流程圖及工藝參數修改、參數設置、產量記錄、模擬量、開關量等各種信號,通過按鈕、開關、信號燈、顏色、百分比、數字、棒圖等實時生動顯示出來。流量計、重量、料位、液位傳感器等為現場信號采集,實時監控重量、磨粉及配水系統整個過程,現場設置手動操作和聲光報警裝置,一旦設備出現故障,控制室及現場同時報警提示。

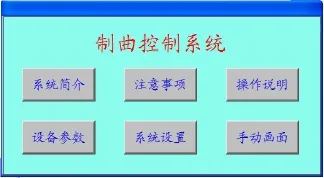

人機界面采用威綸觸摸屏,使用EB8000軟件進行界面的設計,將HMI與PLC進行通信[6]。按下電氣控制柜上的“電源合閘”按鈕和合上各設備的保護開關,按下控制柜上的“系統啟動”按鈕,系統得電開始自檢運行,數秒鐘后進入主畫面,操作者可根據“主畫面”顯示的信息選擇希望的操作類別,見圖7。

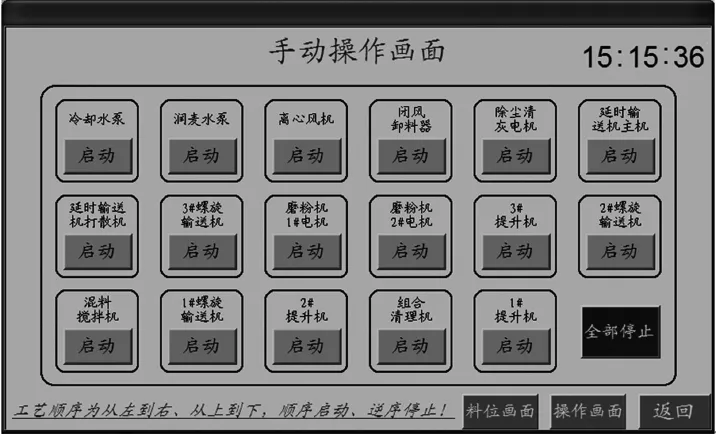

該系統有手動和自動兩種工作方式,按下“手動畫面”按鈕可以進入手動操作畫面,見圖8。

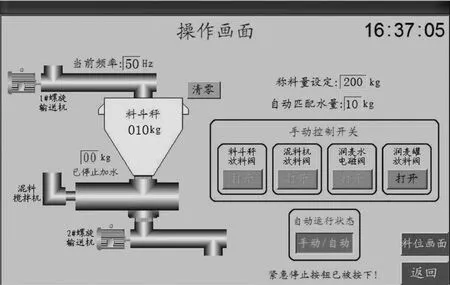

按下“操作畫面”按鈕,系統可進入自動運行狀態,并實時顯示出系統的工作狀態及各參數的值,見圖9。

圖7 系統主畫面的界面圖

點擊“料位畫面”按鈕,可以實時看到潤麥罐和緩沖斗,以及料位高低。

4 結語

此制曲生產系統可根據產能需求,增加一套分料螺旋機、延時輸送機及壓曲機,即可實現5個月產曲2500 t的產能要求,并且系統工作穩定,易于維護,制曲過程配料更精確、拌料更均勻、各種技術參數控制更科學,制出的曲塊松緊度一致,曲坯成型規范、統一。

圖8 手動操作畫面的界面圖

圖9 操作畫面的界面圖

隨著德國“工業4.0”概念的興起及“中國制造2025”戰略目標的制定,智能化、信息化將會應用到工業生產的方方面面[7],如何實現白酒生產過程向機械化、智能化、信息化方向發展,將是我們以后的努力方向。

[1] 曹敬華,陳楓,劉彬波,等.自動化制曲生產線控制系統的開發[J].釀酒科技,2016(6):89-93.

[2] 周新虎.江蘇洋河酒廠股份有限公司釀酒機械化應用情況匯報[J].釀酒,2012,39(6):11-17.

[3] 李大和.中國白酒機械化的思考[J].釀酒科技,2011(4):79-80.

[4] 門延會,蔣世應,杜偉.大曲醬香型白酒制曲機械化的研究[J].釀酒科技,2016(12):83-86.

[5] 楊正權,基于模仿人工的復合型壓曲機設計[J].中國科技博覽,2015,35(47):328.

[6] 肖威,李慶海.PLC及觸摸屏組態控制技術[M].北京:電子工業出版社,2010.

[7] 張偉.談智能機床最新發展[J].現代制造,2016,21(33):9.

Control System of Daqu Production Line of Nongxiang Baijiu

MEN Yanhui1,DU Wei2and WANG Haixing1

(1.Department of Modern Manufacturing Engineering,Yibin Vocational and Technical College,Yibin,Sichuan 644003;

2.Minjiang Machinery Manufacturing Co.Ltd.,Yibin,Sichuan 644007,China)

In order to realize mechanized production of Daqu of Nongxiang Baijiu,to improve the quality of Daqu,and to guarantee liquor quality,based on the traditional Daqu-making techniques,the control system of Daqu production line was improved by using sensor technology,PLC and HMI.Especially,the process of raw materials mixing and water-adding got improved.Field test suggested that the improvement could achieve mechanized Daqu production,meet the requirements of Daqu-making,improve production efficiency and reduce labor cost,and guarantee the high quality of the produced Daqu.

Daqu-making;mechanization;Nongxiang Baijiu;automatic control system

TS262.3;TS261.4;TS261.3

A

1001-9286(2017)05-0073-06

10.13746/j.njkj.2017041

2017-02-28

門延會(1983-),女,陜西西安人,講師,碩士,研究方向:控制與自動化系統設計。