全站儀及精度管理軟件在船體建造中的應用

彭茂清+程遠龍+周海生

(江門市南洋船舶工程有限公司,江門529145)

摘 要:本文介紹在船體建造過程中,利用全站儀對各工序產品進行測量,借助精度管理軟件將實測數據與理論模型進行對比分析,及時發現問題并提前處理,同時將相關數據提供給后道工序做參考控制,從而實現對各工序產品進行全過程精度管理與控制。另外,將所測數據建立精度數據庫進行分析,為后續改進提供依據。

關鍵詞:造船;精度管理;全站儀;軟件;過程控制

中圖分類號:U671.99 文獻標識碼:A

1 前言

在船體建造過程中,受切割、加工、裝配、焊接、火工矯正和吊運等因素影響,船體零件、組件、分段、總段和船體主尺度不可避免地會產生實際尺寸偏差和形狀偏差。為了控制這些偏差在公差范圍內,船廠要采取一系列的精度管理與控制措施,如加放余量或補償量、過程測量控制、分析、預修整等。

在沒有全站儀以前,測量控制幾乎全部為拉大尺、吊線錘、靠樣等傳統的手工測量,其存在的問題是:要用手工記錄,不便與現代的造船設計軟件及數據處理分析方法相結合,不利于形成有效的數據庫;對大型結構件及曲面結構無法完成準確的測量;數據報表需要人工計算,不便于與設計數據進行直接對比;數據采集需要的人員較多,測量精度不高,工作效率低下等。

全站儀是一種把電子測距、電子測角和微處理有機結合成一體,能自動記錄、存儲并具備某些固定計算程序的電子速測儀。它在一個測站點能快速進行三維坐標測量、定位和自動數據采集、處理、存儲等工作,較完善地實現了測量和數據處理過程的電子化和一體化。

造船精度管理軟件是基于電子測量儀器結合造船設計軟件的應用、造船建模推廣之后而應市而生的,用于船舶制造過程現場尺寸檢查、幾何量檢查、三維精度控制、分段精度數據分析、分段模擬搭載、分段吊裝定位測量、形成精度檢查表等的專用系統。它以系統軟件為核心,集成現代高精度全站儀及各種附件于一體,能夠快速、精確、自動的對各種零部件、船體分段、船體合攏進行精度檢查及控制。該軟件系統主要功能包括:現場分段測量及分析、分段精度管理分析、分段或總段模擬搭載、分段或總段搭載現場定位測量、數據庫等。

2 全站儀及精度管理軟件在船體建造過程中的應用

2.1 作用及應用要求

全站儀及精度管理軟件可對船體分段的中間產品及分段成品制作過程進行監控和指導,在現場進行構件、中組件等裝配精度測量,可有效的將問題解決在萌芽階段,以保證后續建造精度。其主要應用是現場測量、分析和室內數據分析與管理。

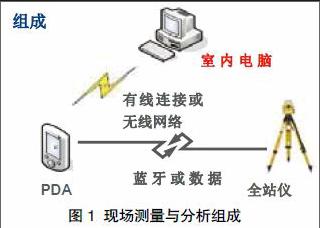

分段測量及分析軟件的組成有:全站儀、PDA、室內電腦和裝在PDA和電腦中的軟件系統,如圖1所示。

(1)現場測量與分析

主要是用裝有測量軟件的PDA連接全站儀進行,可在現場進行數據查看和分析,包括組立件、片體、框架、分段及總段的測量與分析,以及大型設備、設施檢測及安裝調試等。可對分段總組或搭載定位進行實時數據測量,判斷和糾正定位精度。

現場測量方法及注意事項:根據現場環境溫度選擇相應的溫度參數,儀器可根據溫度進行糾正誤差,儀器架設與測量點的角度要大于30o;盡量減少轉站次數,轉站點的選取要在分段外圍;減少隱蔽桿的使用,選用不同的隱蔽桿時要設置好對應的參數;儀器在使用時要避免爆曬或雨淋等。

(2)數據分析與管理

運行于室內電腦的精度管理軟件主要有分段精度管理分析模塊、分段或總段模擬搭載模塊和作業管理與數據庫模塊等。可讀取大型設計軟件Tribon、CATIA等設計模型,并將讀取的模型數據載入到PDA中進行現場測量和分析,方便對各個階段的精度進行管控。

2.2 在小、中組立階段的應用

由于小、中組件的制作大多在地面平臺進行,基本上都是任意放置而不可能是水平狀態,傳統的手工拉尺方法較難測量其整體精度狀態。全站儀可以實現對任意擺放狀態的測量,可以對小組件和中組件的變形、裝配精度進行測量監控,及時糾正偏差,避免后道工序返工。同時,可收集相關數據進行收縮量統計分析、變形量統計分析等。

可以對重要的小組件、大拼板件、中組框架的劃線、結構裝配焊前及焊后進行精度測量,得出劃線偏差、裝配偏差、收縮量及變形量等數據,實現過程的數據收集及精度管理與控制。并對收集的數據進行統計分析,找出規律并制定改進、預防措施。

在大型中組框架建造過程中對其進行主要尺寸的測量,可以檢驗構件的裝配偏差、合攏口對齊度、扭曲變形等傳統手工拉尺不易測量或無法測量的精度項目。

2.3 在分段階段精度管理的應用

分段階段精度管理主要指分段從上胎架到下胎架這一階段的過程精度管理與控制,包括胎架精度監測、曲面胎架板精度測量與控制、分段裝配過程精度測量與控制、分段完工精度測量與控制等。

(1)胎架制作精度控制

該精度管理軟件具有胎架數據功能,根據胎架數據,對現場某組件安裝時的定位作出指導,使生產過程中的精度控制工作更加輕松。同樣,也可以檢驗設計部門給出的胎架數據是否準確。

(2)曲面胎架板、斜切胎架分段的精度測量與控制

為了有效保證曲面胎架外板線型,在鋪設胎架板后,可單獨對其進行測量模擬,以查看布胎情況及外板線型吻合情況。利用系統的坐標轉換功能,可以將船體坐標系轉換成胎架坐標系,即以胎架平面為基準的平面坐標系。將設計狀態轉換為生產狀態,可以根據轉換后的坐標進行建造過程中的尺寸控制,現場可以直接用簡單的拉尺、吊線錘等方法進行測量和整改,方便胎架的整改和檢驗。另外,還可以用以檢測內場數控下料板件及拼板的方正度和主要尺寸、板邊直線度、冷彎肋骨的線型、曲板加工線型等。

(3)分段建造過程精度測量與控制

主要是PDA與全站儀連接配合現場測量。可根據現場需要自由設定基準軸、基準面等進行測量,可立刻顯示分段建造的長度、平面度、對角線、垂直度等。測量時在PDA中選擇確定測量基準后,可從PDA中查看現場精度測量點的精度偏差,實時確定各精度測量點的誤差值,提出整改意見。主要用于雙斜切的舷側階梯形分段、機艙分段、首尾分段等重點分段或復雜分段的現場裝配監測。

(4)分段完工精度測量與控制

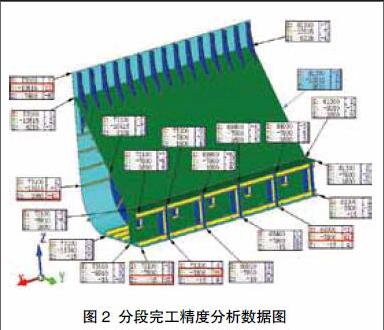

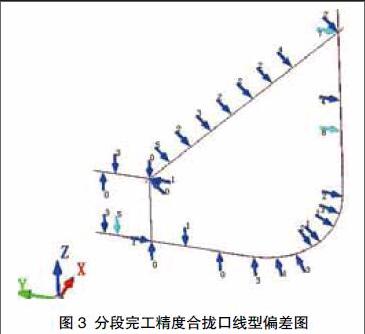

對已完工的分段進行精度檢測、分析,了解分段整體的精度狀態,并且所測數據可以直接用于模擬搭載分析。主要應用是分段精度管理分析模塊,將現場測量數據導入電腦后,在設計模型上標注對應的測量點號,系統可自動提取測量點坐標,實測數據點與設計模型可自動匹配計算三維誤差。可分析計算合攏口余量值、構件的錯位量、變形量、弧長值、線型偏差值等。可將所測量分段的分析結果生成三維立體圖示報表、電子報表等,包括合攏口平齊度圖、結構錯位量圖、線型偏差圖等,并可以存檔和打印。

現場可根據測量分析結果,對于超差的精度點在涂裝前進行整改,避免搭載時整改對涂層的破壞,有利于保護涂層和減少搭載階段的修改工作量。如圖2為分段完工精度測量分析數據,從圖中的數據可清晰的判斷分段各測量點的三維精度偏差情況。如圖3為該分段的線型偏差圖,從圖中可以一目了然的看出分段外板線型及斜壁板的精度偏差。

(5)典型分段不同階段變形情況調研

分段從下胎架到搭載之間還有一定的時間段,在這一時間段內分段會經過運輸、局部火調、局部焊接、翻身、預舾裝、堆放、沖砂及涂裝等作業過程。在這些作業過程中,分段會產生怎樣的變形及如何預防,是各船廠的調研課題。特別是結構剛性較弱的分段,在上述作業過程后會產生較大的變形,給總組或搭載定位帶來較大的整改工作量。由于各階段分段的堆放狀態不一致,傳統的測量方法無法實現數據的統一,有了全站儀及精度管理軟件后,可以很方便的進行不同階段的測量調研,了解分段的變化情況。

每個階段的測量,均要記錄分段的狀態:分段的作業情況、堆放時布墩的數量和位置、火調量的大小等。每次的測量點要統一,且測量點的選取要具有代表性,能分析出變形的情況。將各階段的測量數據進行對比分析,得出分段的變形情況及趨勢,并制定預防和控制措施。

2.4 在總組及搭載階段的應用

(1)分段或總段模擬總組或搭載

模擬搭載系統運行于室內電腦,可以進行兩個或多個分段/總段之間的模擬搭載。

將現場分段或總段的實測數據導入電腦,參考三維設計模型,對分段或總段的實測數據進行模擬搭載,通過旋轉、移動等功能,精確分析搭載狀態,即分析分段合攏口的余量、錯位量、主尺寸偏差值、線型偏差等,并生成模擬搭載預測結果報告書,報告書包括搭載定位基準圖、余量切割圖、錯位量圖、線型偏差圖等,可直接用于指導現場整改和現場搭載定位施工。

圖4為分段模擬分析后的搭載定位基準圖,假設該分段X正方向和Y的正方向為合攏口,則圖中A、B、C、D四點為定位基準點,提供了定位的半寬值(Y值)和高度值(Z值)做參考,并提供了A、D、E、F兩個合攏口各兩個點的合攏口間隙參考值。現場施工人員根據該圖即能將分段按模擬結果定位,保證定位精度,避免后續分段產生更大的偏差。多分段模擬搭載,后面分段的模擬以前面分段模擬處理后的數據為基準,從而保證模擬的準確性。模擬總組或模擬搭載的精度分析結果均是指實測分段之間的實際偏差。

(2)分段或總段搭載定位測量、水尺堪劃等

分段或總段搭載定位測量系統運行于掌上電腦PDA,在船臺或船塢使用PDA連接全站儀進行現場定位實時數據測量,判斷和糾正定位精度。

使用此軟件可解決傳統船臺或船塢定位測量的不方便或無法測量等問題,包括可以解決船臺斜率問題,根據設置的船臺斜率自動進行坐標轉換;可進行準確的船首或船尾定向,保證測量坐標的統一性;可對測量的任意點進行坐標置零,以檢查其他點相對置零點的方向增量等。

現場測量時,先進行測量坐標系設置,如長度偏移、中心線偏移、高度基準偏移、船臺斜率等;坐標系設置好后,測量所顯示數據即為以所設坐標系為基準的偏差值。與傳統的手工拉尺相比,可以實現手工無法測量的點,不用人工計算船臺斜率,測量精度高、速度快、節省人力等優勢,并且與模擬搭載提供的定位參考點對應,對比檢驗模擬搭載情況。

3 精度數據庫的建立及分析應用

造船精度管理是數據鏈的管理,數據的收集是基礎,技術關鍵在于數據的積累、統計分析、制定改進及預防措施,核心是建立精度補償量體系。該模塊主要是提供作業計劃管理及數據統計分析平臺,相關人員可以通過該模塊實現精度生產的全過程管理,并能對精度數據、生產數據進行有效的統計。在測量工作開始時建立好信息資料,包括工程名稱、開工時間、工位、施工隊、問題類型等。該軟件的數據庫可以實現精度數據的收集、分析和處理,可以對采集到的精度數據進行分析,得出零件、小中組件、分段、總段及搭載等各個工序或階段的變形數據、收縮數據等,為制定或改進精度提供依據。

4 結束語

目前精度管理軟件還存在一些不完善的地方,包括要具有與船廠其它軟件系統對接功能,能與船廠的工時物量系統、造船仿真系統等互聯,并為其提供相關的數據依據,實現真正的精度造船。

參考文獻

[1] 何保喜.全站儀測量技術[M].黃河水利出版社,2005年8月.

[2] 張明華.精益造船模式研究[M].中國經濟出版社,2005年12月.

[3] 黃浩.船體工藝手冊(第三版)[M].國防工業出版社,2013年1月.