精益生產在醫療設備制造企業的應用研究

趙川

摘要: 本文針對國內醫療設備制造企業普遍存在的生產水平落后的問題,選取M公司血液分析儀生產部作為研究重點,通過運用價值流分析、工序產能平衡分析、流程程序分析、人機作業分析等工具,發現生產現場存在的浪費。然后,運用精益生產的理念與工具對整個生產部門進行改善,最后取得良好的效果,為其他醫療設備制造企業推進精益生產提供了理論與方法依據。

Abstract: This paper aims at the problem of low production level of medical equipment manufacturing enterprise in China. In this paper, the manufacturing department of hematology analyzer in M company is chosen as the object of study. Through Value Stream Analysis, Process Analysis, Capacity Balance Analysis and Man-Machine Analysis, the wastes are founded in the production site. Then, by applying the tools and concepts of lean production, good improvement effects are obtained. This improvement process provides theory and method for other medical equipment manufacturing enterprises to apply lean production.

關鍵詞: 精益生產;醫療設備制造;應用

Key words: lean production;medical equipment manufacturing;application

中圖分類號:F274 文獻標識碼:A 文章編號:1006-4311(2017)16-0247-04

0 引言

精益生產(Lean Production,簡稱LP),起源于日本豐田汽車公司的準時制生產(Just in Time,簡稱JIT)。在精益生產的長期發展過程中,出現了諸多名稱,如豐田制造系統、零庫存生產方式、廣告牌系統、世界級制造、連續流制造(IBM公司)、準時制造等[1]。1990 年美國麻省理工學院在名為“國際汽車計劃(IMVP)”研究項目中,通過對全球90 多家汽車制造廠的考察、研究,在《改變世界的機器》一書中將其概括為精益生產,并于1994 年提出了精益企業的概念,1996 年將這一系列的理論和方法歸納為精益思想。精益生產在演進過程中已經形成了較為完整的體系,并隨著研究的深入日臻完善[2][3]。進入21 世紀以來,隨著市場需求不斷向多樣化、個性化的方向發展,產品的生命周期越來越短、成本也隨之越來越高。這就要求制造型企業運用精益生產來提升企業的競爭力[4]。

縱觀有關精益生產的研究與實踐,能夠較好推行精益生產的企業大都集中于電子、通信、汽車等少數大批量生產式的行業[5],而在以多品種小批量生產方式為主的醫療設備制造領域則應用較少。醫療設備是醫療、科研、教學、機構、臨床學科工作最基本要素,它是不斷提高醫學科學技術水平的基本條件,也是現代化程度的重要標志。隨著我國逐年快速遞增的老齡化人口和不斷增強的健康意識,醫療設備也越來越引起人們的關注。我國的醫療設備制造企業起步晚、底子薄,普遍存在規模小、制造水平落后、生產過程浪費多等問題,迫切需要應用精益生產提升醫療設備企業的制造水平[6]。

本文以深圳M公司為例,運用精益生產的相關理論分析其血液分析儀生產部存在的問題,針對各個問題實施精益改善,最終取得良好的效果,減少了企業生產中的浪費,提升企業競爭力,為我國其他醫療設備制造企業推行精益生產提供了一個參考范例。

1 精益生產概述

1.1 精益生產的定義

精益生產是精益思想在制造業中的具體應用。它的焦點在于如何消滅企業各個環節的浪費;其概念可以被定義為:在從客戶取貨到產品源頭的整個流程中識別并消除浪費,使之日臻完善的一種系統方法;其實質是要消除無附加價值的勞動,消除超額使用資源而產生附加價值的勞動,以最小限度使用資源而產生附加價值[7]。

1.2 精益生產的核心思想

精益生產的核心思想在于“消除浪費”和“持續改善”。精益生產的運作原理可概括為:價值-價值流-流動-拉動-完善。價值:從客戶的角度來確定創造價值和非創造價值的環節;價值流:從原材料轉變為成品,并實現價值增值的全部活動;流動:使價值流流動,并不斷排除干擾、等待、繞流、回流和廢品等造成的浪費;拉動:由客戶需求來拉動價值流,并能迅速對變化了的需求做出響應,及時供貨;完善:持續改進,不斷消除發現的浪費,追求盡善盡美[8]。

2 精益生產在M公司血液細胞分析儀生產部應用

2.1 M公司血液細胞分析儀生產部簡介

M公司成立于1991年,總部位于深圳,目前是世界領先的醫療設備與解決方案供應商。M公司血液細胞分析儀生產部成立于2003年,經過十幾年的發展,已經成為中國最大的血液細胞分析儀生產基地。產品范圍涵蓋:三分群血液細胞分析儀、五分類血液細胞分析儀、血液分析流水線、流式細胞儀、糖化血紅蛋白分析儀等五個產品大類幾十種產品。

2.2 血液細胞分析儀生產部問題分析

目前血液細胞分析儀生產部占地面積超過4000平米,員工數量超過100人。經過十幾年的高速發展,生產部門內部積累了大量的問題,普遍存在著諸如:產品生產周期時間長、員工作業中浪費多的問題。本文應用價值流分析、工序平衡分析、人機作業分析等分析方法對該部門進行了綜合的問題分析。

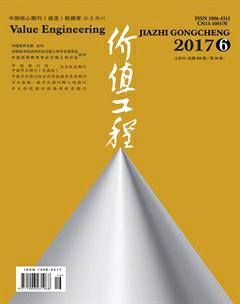

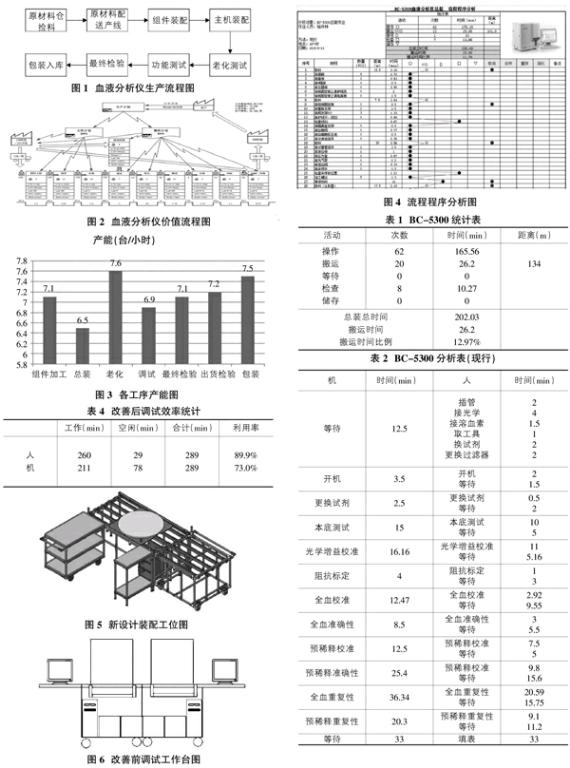

①價值流分析。血液細胞分析儀產品生產流程經歷八個主要的生產步驟,如圖1所示。

基于產品生產流程繪制產品從原材料倉庫到成品倉庫的價值流圖,如圖2所示。

對價值流圖進行統計數據分析,我們發現產品各個生產工序是獨立的,產品是以批為單位轉工序,總流程時間長達25天,有效增值時間為26.4小時,僅占產品總流程時間的4.4%。

②工序產能平衡分析。我們對生產過程中各個工序的產能情況進行基本的計算,得到如圖3各工序產能表。

據此計算工序產能平衡率為93.8%,其中總裝工序與調試工序為瓶頸工序。

③瓶頸工序流程程序分析。根據工序產能平衡分析,我們發現總裝環節為整個產線的瓶頸工序,對其進行流程程序分析如圖4所示。

統計數據如表1。

根據產品的總裝流程程序分析,我們發現在一個裝配流程中,搬運物料的時間長達26.2min,占到總時間的12.97%,浪費較多。

由于目前生產模式為一人一次裝配一機,一人裝配一臺產品通常需要4-6個小時,某些機型則需要10個小時以上。而一臺產品的物料數量太多,無法一次搬運到總裝工位,所以在裝配的過程中作業人員需要不斷起身拿取物料。

④瓶頸工序人機作業分析。

根據工序產能平衡分析,我們發現調試環節為整個產線的次瓶頸工序,對其進行人機作業分析如表2所示。

統計數據如表3所示。

即人在一個作業循環中,有效時間只占總時間的53.6%,存在較大優化空間。

2.3 血液分析儀生產部問題及改善對策 ①針對總裝工序浪費多的問題,在總裝導入流水線,提升裝配效率,減少浪費;②針對調試工序人員利用率低的問題,在調試推行一人四機模式,提升調試人員利用率;③針對各工序產能平衡率低的問題,在總裝與調試進行優化的基礎上進行工序產能平衡;④針對產品全流程時間長的問題,在產能平衡的基礎上逐步導入全流程的流水生產模式。

2.4 血液分析儀生產部實施精益改善

2.4.1 總裝流水線導入

首先根據未來三年的產能需求,計算總裝需求工位數量為8,然后將一個總的操作劃分為8部分,每部分操作時間大體相同。最后進行新的流水線設計,我們根據其節拍時間較長的特點設計無動力流水線,如圖5所示。

2.4.2 調試一人四機

①改變調試工作臺模式。由于現行模式下調試作業為一人兩機操作,所以操作工位的設計也遵從兩臺機設計模式,如圖6所示。但是這種設計有很大的問題,工作臺本身是固定的,要求人往工作臺上搬運機器,人的勞動強的較大。

改善后為了適應一人四機的模式,同時減少人員搬運機器的勞動強度,將電腦放置在固定的工作臺上,而機器從下總裝線后即上推車,推到調試工位,接液路和電路即可操作。(圖7)

②改變調試模式。調試工作臺改變以后,人的作業從工作臺的兩邊,移至兩個工作臺中間,可以順利實現一人操作四臺機器的模式。(圖8、9)

2.4.3 全流程流動

實現總裝部分與調試部分改善之后,對血液細胞分析儀整個作業流程改善,改變原本基于工序的作業模式,將整個車間根據產品類型分為三個產品大類,然后將總的生產部劃分為三條生產線,每個生產線生產一類產品,同時將每個產品線的各個工序連接起來,實現全流程產品流動式生產,產品生產流程時間大大縮短。

2.4.4 物流優化

物流與布局的優化隨著流程改善同步開展,三個產品線劃分完成后,在車間布局上予以調整,講原本混亂的生產部,理出三條生產線,然后基于物流最短的原則,對新生產線進行重新進行布局。

2.5 實施效果

①總裝效率提升。拆分作業工序形成連續流,培訓周期縮短50%,制訂標準化作業,效率提升27.5%,人力精減4人。

②調試人員利用率提升。實施一人四機以后的人機作業統計數據如表4。

人的利用率提升至89.9%,人均日產出提升33.3%。

③物流搬運路線縮短。實施布局改善后,產品生產過程中的搬運距離從439m縮短到274m,物流動線縮短37.5%。

④生產周期縮短。對改善后生產模式做價值流圖,我們發現產品生產總流程時間縮短為4天,有效增值時間縮短2.3個小時,變為24.1小時,增值比為25.1%,較之前有了大幅度的提升。

⑤產能擴充,綜合生產效率提升。經過整體改善后,生產部的管理綜合效率由0.682提升至0.815,提升16.3%。

3 結語

本文從M公司血液細胞分析儀生產部的現狀分析開始,運用價值流、產能分析、流程程序分析、人機作業分析等工業工程的主要工具對生產部的現狀進行了全面的分析,逐步發現其中存在的浪費與問題;然后運用流線化、一人多機、物流改進等精益生產的手段對其改善,并初步取得良好的收益。

參考文獻:

[1]李瑞香,吳中元,呂成功.精益生產在X制造企業的應用研究[J].東南大學學報(哲學社會科學版),2015,(17):51-56

[2]James P. Womack, Daniel T. Jones, Daniel Roos, The Machine That Changed The World [M]. Simon & Schuster Ltd., 1990:1-4.

[3]James P. Womack, Daniel T. Jones, Lean Thinking [M]. Simon & Schuster Ltd., 1996:2-7.

[4]董鵬,張樂,吳仲禮等.精益生產在生產線改善中的應用研究[J].蘇鹽科技,2014(1):27-33.

[5]曹珍.精益生產及其在我國制造型企業的應用研究[J].經濟師,2014(4):21-22.

[6]王一開.X射線醫療設備精益生產方式研究[J].價值工程,2015(30):228-229.

[7]張暐,張茂青.精益單元生產模式在電氣制造行業中的應用[J].電工電氣,2010(1):58-62.

[8]邁克.羅瑟,約翰.舒克著;趙克強,劉健譯.學習觀察:通過價值流圖創造價值,消除浪費[M].北京:機械工業出版社,2013:1-164.