淺析主減差速器軸承預緊的控制方法

李 奔,曹 兵,張大磊,彭錫星

(合肥美橋汽車傳動及底盤系統有限公司,安徽合肥230041)

淺析主減差速器軸承預緊的控制方法

李 奔,曹 兵,張大磊,彭錫星

(合肥美橋汽車傳動及底盤系統有限公司,安徽合肥230041)

簡要介紹了主減速器軸承的安裝結構,并由此引出軸承游隙的重要性,以此說明差速器軸承的裝配控制方法,對乘用車和商用車后驅動橋主減速器軸承的裝配工藝有一定的指導意義。

主減速差速器軸承;軸承失效原因;游隙;旋轉力矩;減殼張開量

1 驅動橋主減速器結構的概述

目前市場上3~8 t乘用車和商用車后驅動橋主減速器通常采用單級減速機構,內部通過一組準雙曲線螺旋錐齒輪,實現降速增扭的目的,即主動齒輪將輸入端的扭矩傳遞給從動齒輪,帶動差速器轉動,最終將扭矩輸入給左右兩個輪端,實現驅動的整個過程。

準雙曲線螺旋錐齒輪的工作受力相對較為復雜。在工作過程中齒輪的嚙合面將力分解成軸向和徑向的壓應力。主減速器中采用圓錐滾子軸承,例如單級主減總成,主動齒輪通過一組圓錐滾子軸承直接固定在減殼上,從動齒輪則固定在差速器殼體上,差殼通過一組圓錐滾子軸承安裝在減殼上。而工作中齒輪嚙合螺旋面上產生軸向和徑向的推力,最終傳遞給軸承單元。因此這就對軸承的選配和安裝質量有著很嚴格的要求,本文主要闡述軸承的裝配控制方法[1]。

2 主減速器軸承的失效原因分析

主減速器失效的根本原因有這三點:軸承的自身實物質量、設計的選型和裝配質量控制。

軸承的失效現象多種多樣,有片狀剝落、滾道和滾動面產生線性傷痕、微小燒傷匯集的表面損傷、斷裂、裂紋、點蝕、壓痕和電蝕等現象。

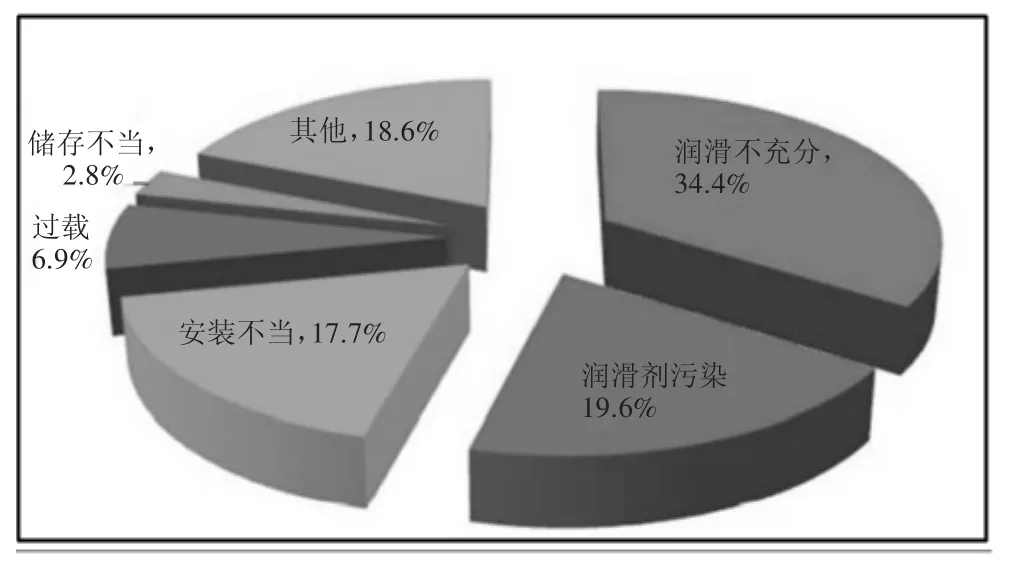

圖1是某軸承廠商對軸承失效原因的分析統計。

圖1 軸承失效原因統計表

由上圖看到潤滑、污染和安裝不當占了很大的比重,但在在主減速器里,可以排除潤滑不足的原因。另外一個成熟的產品平臺,過載產生的失效概率很小。污染產生的失效可表現在齒輪油中夾雜鐵屑等金屬物質,損害滾子和滾道的工作引起失效,是有一定概率的原因。

實際上主減軸承安裝不當是當前主要的軸承失效原因。安裝不當有兩個方面表現:

一是,軸承內外圈和軸與殼體的幾何尺寸配合不合理,嚴格來說這屬于設計因素;

二是,裝配過程中的預緊力不足或預緊力過大,使軸承出現早磨過燒,或者松動直接影響齒輪的壽命,出現齒輪噪音大和過早損壞的現象。

一般的來講,主齒軸承的失效概率較大,而差速器軸承失效概率較小。因為差速器軸承的預緊力不足出現的概率較大,在這種情況下,主從動齒輪失效較為優先,最終主減速器出現工作終止,差速器軸承而未失效[2]。

3 主減差速器軸承的裝配控制方法研究

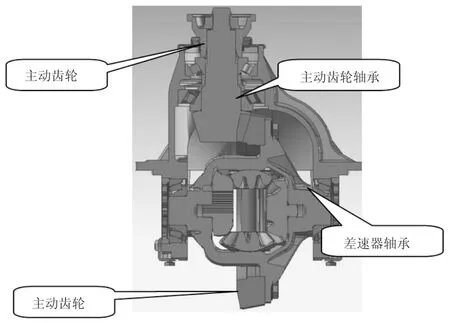

主減速器軸承裝配方法的控制,其裝配模型和裝配原理如圖2所示。

圖2 主減速器總成裝配剖視圖

整個的裝配過程大致可以分為三大部分:

一是,主動齒輪的裝配,主動齒輪與軸承安裝在減殼上;

二是,差速器的裝配,差殼裝配行星齒輪后再安裝從動齒輪和軸承;

三是,通常所講的盒裝過程,差速器總成裝配到減殼上,最終實現主從動齒輪的嚙合工作的過程。

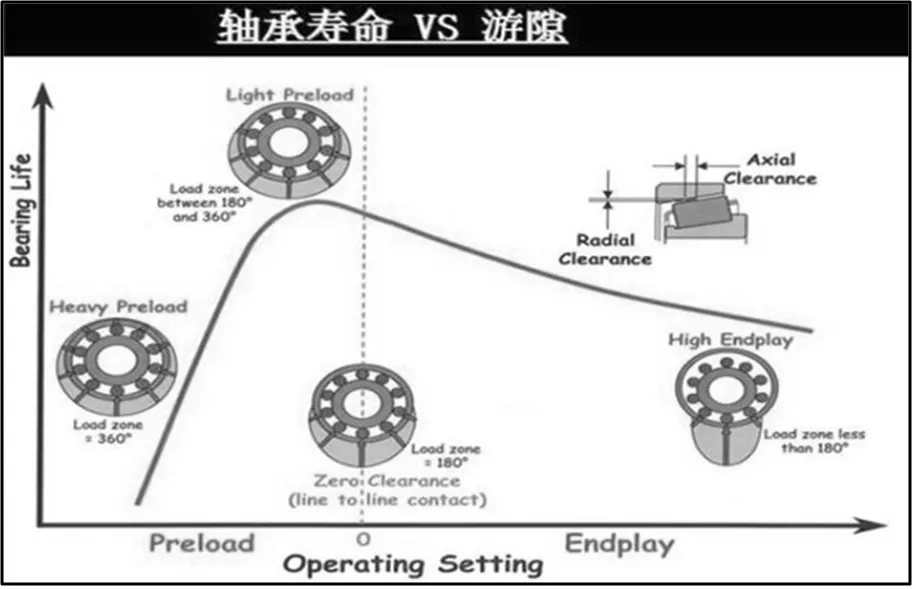

這里需要對軸承裝配的原理進行說明,軸承的工作壽命直接受限于滾子與滾道間的游隙。當軸承達到負游隙時,壽命急速下降,當軸承達到正游隙時,壽命遲緩下降。如圖3所示。

圖3 軸承游隙的壽命曲線

所以要合理的控制軸承安裝的游隙范圍,在每一個負載情況下,會對應著相應的游隙值,并由于摩擦力矩的原因,會產生不同的旋轉力矩范圍。

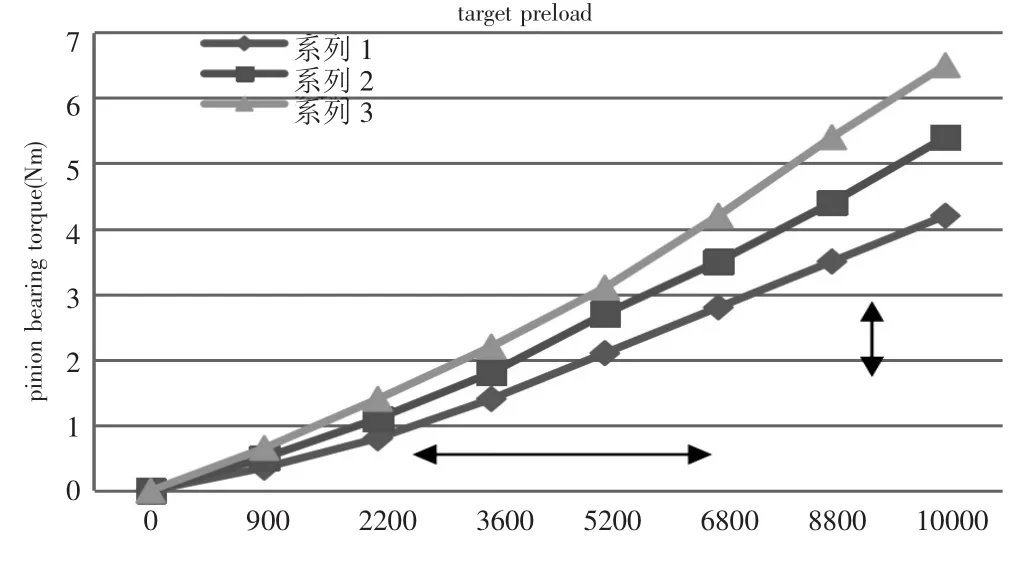

圖4所示是某一款軸承的預緊力和轉動力矩的測試研究,研究的思路是判定該工況下,軸承的預緊力4 600 N,再根據試驗線性圖,得出旋轉力矩在1.77~2.66 N·m范圍內,再依據此力矩的范圍確定該軸承的可接受預緊力范圍在3 300~4 800 N.

圖4 軸承預緊力和轉動力矩線性圖

通過這張轉動力矩的范圍值,控制實際生產。如主動齒輪的旋轉力矩和總成情況下的旋轉力矩。這是一個較為簡便的控制方法,但往往受車橋廠的裝配線體結構不同,對差速器軸承預緊力的控制,有時該方法會存在一定的局限性,所以又可以采取另一種控制減殼變形量的的辦法來控制差速器軸承預緊力。在實際生產中,該方法更為簡單快捷,可靠性高。

差速器盒裝時,差速器軸承螺母并緊的過程中,減殼是有一定的變形量的。因為在盒裝差速器時,軸承調整螺母進給,在對軸承的預緊過程中,減殼有個慢慢的張開過程,這時就需要確定張開量和預緊力的線性關系。

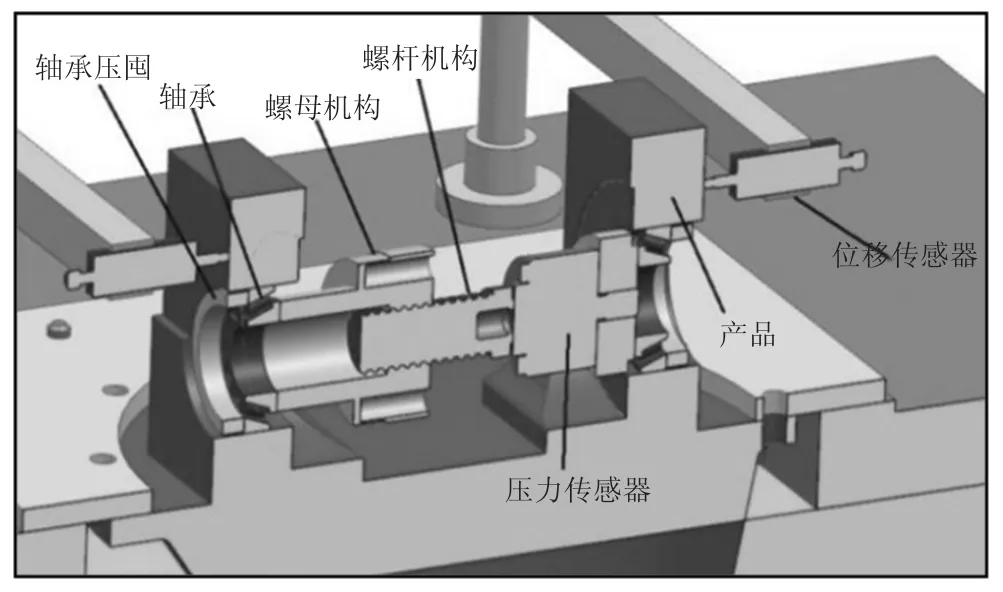

因此需要研制一個較為全面的研究檢測設備,設備的具體方案原理是模擬實際差速器的裝配過程,配備控制系統,由伺服電機輸入扭矩,通過位移傳感器、壓力傳感器和扭矩傳感器確定出每個區間數值內扭矩、壓力和位置三者之間的變化關系,大致設備的模型如圖5所示。

圖5 位移、預緊力和扭矩檢測設備

(1)安裝方式

1)把產品安裝在產品連接工裝板上,工裝板可根據產品定做,其上有兩個定位銷孔,產品安裝好后直接按照定位銷孔放在機臺上,鎖緊螺絲。

2)把壓力測量機構及位移傳感器安裝到產品上。壓力測量機構安裝時可把絲桿轉到底或把絲桿直接轉下來,把壓力測量機構兩端對上產品軸承上后,轉動絲桿并使兩端頂住,把兩端位移傳感器頂在產品兩端。

3)把扭矩驅動機構連接到產品上更換相就夾具,調節X軸調節機構和Z軸調節機構,使驅動機構對準并插入軸承壓圈,保證驅動機構能驅動軸承內圈轉動。

圖6是對某一個產品的殼體樣品進行測量,得到預緊力和實際減殼變化量的關系,并繪制關聯的線性圖。

圖6 減殼變形量和預緊力線性圖

(2)實例運用

圖7是某車橋廠的裝配工藝過程控制,在差速器裝配前,測量減殼的軸向尺寸,在設備上進行記錄。在裝配差速器時對軸承進行預緊,觀察減殼軸向尺寸的變化,當變化量達到理論值后結束。例如減殼理論的位移變化區間在0.12~0.3 mm,裝配差速器后傳感器顯示的值需要在此區間內。在此情況下可確保預緊力在合理的應用區間。

圖7 減殼變形量的檢測設備

4 結束語

隨著科學技術的發展,整車廠對底盤零部件的要求也越來越高,驅動橋作為核心零部件尤為突出,在要求驅動橋可靠性的同時,也對其NVH有著嚴格的控制標準。主減速器作為驅動的核心組成部分,其作用是顯而易見的。憑借有經驗的師傅來控制主減軸承的裝配將最終會被淘汰,只有同科學的理論研究為基礎,才可以提升產品的質量和品牌的競爭力。

上文提及的內容是作者經過實際參觀和驗證以及其他資料的學習積累,在此供大家分享,難免錯誤之處,請多多賜教。

[1]劉唯信.汽車設計[M].北京:清華大學出版社,2001,294-350.

[2]李紅光.滾動軸承預緊的意義和預緊力的估算及調整[J].機械制造,2004(09):94-196.

Analysis on the ControlMethod of the Main DifferentialBearing Preload

LIBen,CAO Bing,ZHANG Da-lei,PENG Xi-xing

(Hefei Bridge Automobile Transmission and Chassis System Co.,Ltd.,Hefei Anhui230041)

This paper briefly introduces the installation structure ofmain reducer bearings,and thus leads to the importance of bearing clearance,in order to show the controlmethod of differential bearing assembly,the assembly process has certain guiding significance for the drive axle of passenger cars and commercial vehicles after the main reducer bearings.

main reducer differential bearing;bearing failure reason;clearance;rotating torque;shell opening

TH133.2

A

1672-545X(2017)04-0134-03

2017-01-18

李奔(1984-),男,安徽皖肥東人,助理工程師,本科,研究方向:機械設計制造及其自動化專業