反射式光電法紗線檢測中信號影響因素分析

張易+馬衛紅

摘要: 現今紡織業中機器紡織速度越來越快,傳統的人眼識別速度已經不能滿足紗線缺陷在線檢測的需求,因而在紡織業中推進自動化檢測變得尤為重要。針對紗線自動化在線檢測中紗線疵點信號判別的需要,利用反射式光電檢測原理通過搭建檢測結構對紗線表面疵點進行采樣并對采樣樣本特征進行分析。通過分析采樣樣本中疵點不同軸向尺寸、徑向尺寸及灰度差異特征對輸出產生的影響,為紗線疵點在線檢測信號判斷提供依據。經分析發現疵點軸向尺寸與采樣樣本響應時間呈線性關系,疵點徑向尺寸及灰度差異與采樣樣本響應電壓峰值呈線性關系。

關鍵詞: 紗線檢測; 光電技術; 檢測方法; 信號特征

中圖分類號: TM 938 文獻標志碼: A doi: 10.3969/j.issn.1005-5630.2017.03.009

Influence factors in yarn detection with reflective photoelectric method

ZHANG Yi, MA Weihong

(School of Electronic and Optical Engineering, Xian Technological University, Xian 710021, China)

Abstract: In the textile industry,the speed of the machine is becoming faster.Traditional human eye recognition does no longer satisfy the speed of the yarn defect detection,and automated testing becomes more important.It needs to automate the detection of yarn defect signal.With the reflection type photoelectric detection principle,a structure for yarn surface defect detection is built,the defects are sampled,and sample characteristics are analyzed.By analyzing the effects of the axial dimension,radial dimension and gray difference of the defect on the output,it provides a basis for yarn defect signal judging.The analysis shows that the axial size of the defect and the sample response time has linear relationship.The radial size and gray scale difference have linear relationships with the peak voltage.

Keywords: yarn detection; photoelectric technology; detection method; signal characteristics

引 言

紗線檢測是織造過程中絡筒收集紗線前的重要步驟。由于在紡織過程中原料、機械、工藝、環境及操作等方面的原因,紗線不可避免地存在著各種形式的疵點(如紗線上較大的紗線接頭、紗線表面殘留的棉殼、紗線表面殘留的油污)[1]。需要在絡筒收集紗線前有效地識別各種形式的疵點,一方面防止紗線在絡筒上出現絞紗影響卷繞的平整性,另一方面提高織物成品的外觀質量從而保證織物的經濟價值。本文采用反射式光電法紗線疵點檢測原理[2-6],從疵點軸向尺寸、徑向尺寸、灰度差異三個方面分析各因素對輸出信號的影響。

1 檢測方法與原理

紗線進入絡筒前由牽引羅拉卷繞通過檢測區[7]。牽引羅拉表面光滑、直線度高,若紗線表面不存在疵點,當紗線被外界光源照射時紗線沿垂直傳感器方向的反射光光強恒定,若紗線表面攜帶有疵點,通過檢測區時紗線的反射光強發生變化[8-11]。檢測系統由光源及透鏡、光電傳感器和信號調理電路等組成。圖1為紗線信號采集基本結構圖。

紗線通過牽引羅拉拉動,保持一定張力以垂直方向通過檢測區。在檢測區中紗線表面將光源照射在紗線上的一部分光反射,通過透鏡的會聚作用,將反射光集中在傳感器的敏感面上產生電流信號,電流信號通過調理電路形成模擬信號輸出。

2 電信號處理

光電二極管輸出幅值依據光強變化而變化,通過相關文獻可知,光電二極管直接輸出信號在微安量級,不利于人眼觀察[12],同時紗線運行過程中紗線自身抖動產生的高頻噪聲信號會對信號判讀造成影響。基于以上兩點需要對信號進行放大及濾波。電信號處理電路如圖2所示。

放大電路以跨阻放大器OPA380為核心,跨阻放大器有高增益、低噪聲的特點,信號通過放大器時,放大器的電噪聲不會對信號造成影響。放大器接入去耦電容C1,防止對高頻噪聲的放大,提高了信噪比。放大倍數由電阻R1的阻值決定。級間去耦電容去除無疵點時的直流信號[13-14]。

濾波電路由電容C3、C4和電阻R4、R5組成二階RC無緣低通濾波器,可去除高頻噪聲;后級使用CA3140作為電壓跟隨器,提高電路驅動能力。

3 數據采集

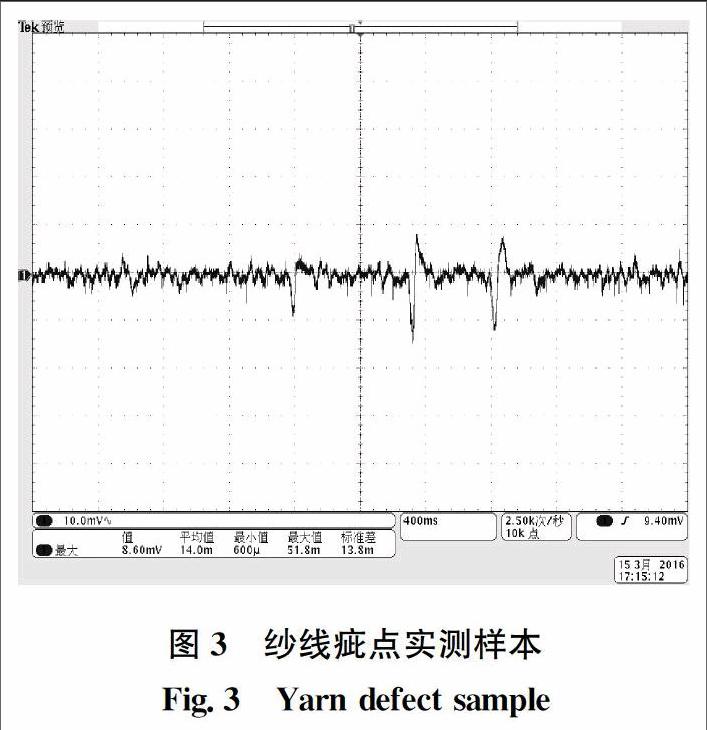

系統采用TektronixDPO4054B數字示波器對信號進行采集和處理,用以完成各種測試數據的采集和處理。在采集過程中,基于紗線運行速度30 m/min,示波器設置為單通道直流耦合邊沿觸發方式進行數據采集,采樣頻率為2.5 kSa/s,采樣窗寬度為1 s,觸發電壓根據不同影響因素由測量因素樣本決定;被檢測紗線選擇平均直徑為5 mm的針織用棉本色紗;光電二極管型號為LSSPDPB3 PIN,具有高靈敏性、低響應延時及轉化線性度高等特點;會聚透鏡選擇直徑為20 mm,焦距為35 mm的樹脂透鏡。圖3為實際測量中的樣本信號,圖形的突出部分是由于疵點特征影響反射光強度造成的,即下凹部分代表疵點特征。圖4為樣本實測裝置。

以紗線運動方向為軸向,垂直紗線運動方向為徑向,通過分析發現疵點的軸向尺寸及徑向尺寸及紗線疵點與原紗灰度差異都對紗線信號有影響,下面就不同影響因素進行分析。

3.1 疵點軸向尺寸

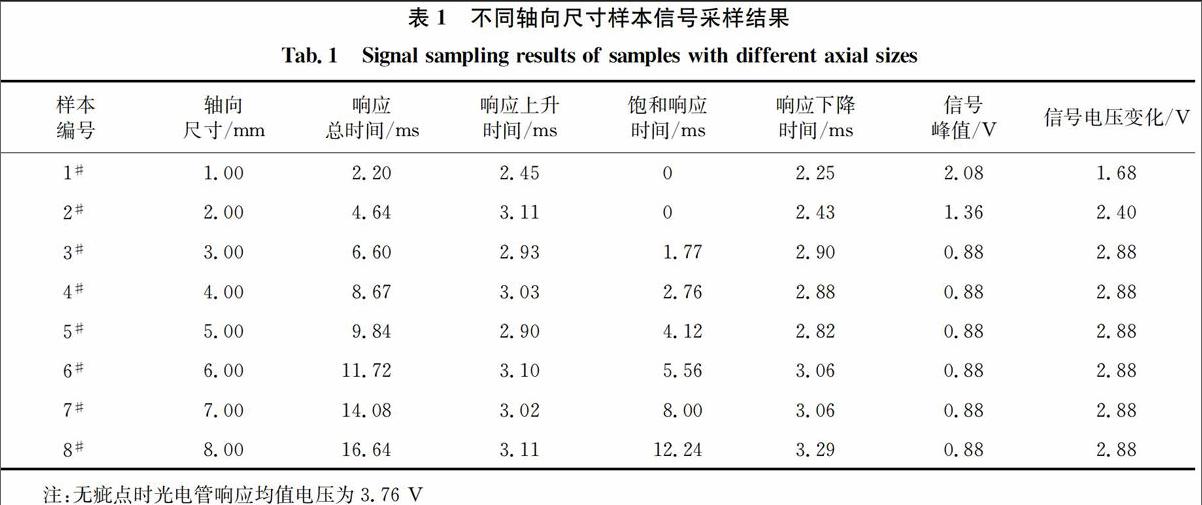

在紗線上標記出軸向尺寸為1,2,…,8 mm的八個徑向尺寸、灰度差異相同的疵點,使其以30 m/min的速度均勻通過檢測區,采樣結果如表1所示。

從表1可以看出,八個樣本疵點在以相同速度通過檢測區時信號響應總時間與疵點軸向尺寸呈正比關系。將軸向尺寸與響應時間進行線性擬合得到擬合函數為y=1.962x+0.469(結果有95%的置信區間),擬合曲線如圖5所示,軸向尺寸采樣結果如圖6所示。

3.2 疵點徑向尺寸影響

在紗線上標記出徑向尺寸為0.2,0.4,0.8,1.2,1.6 mm的五個軸向尺寸、灰度差異相同的疵點,使其以30 m/min的速度均勻通過檢測區,采樣結果如表2所示。

從表2可以看出,五個樣本疵點在以相同速度通過檢測區時信號響應峰值電壓與疵點徑向尺寸呈正比關系。將徑向尺寸與信號電壓變化進行線性擬合得到擬合函數為y=0.202x+0.139(結果有95%的置信區間),擬合曲線如圖7所示,徑向尺寸采樣結果如圖8所示。

3.3 疵點灰度差異影響

在紗線上標記疵點灰度差異從淺到深的五個軸向尺寸、徑向尺寸相同的疵點,使其以30 m/min的速度均勻通過檢測區,采樣結果如表3所示。

從表3可以看出,五個樣本疵點在以相同速度通過檢測區時信號響應峰值電壓與疵點灰度差異呈正比關系。將疵點灰度差異按從淺到深的順序將對應信號電壓變化進行折線圖連接,結果如圖9所示。

4 結果及分析

4.1 誤差分析

在影響因素及影響結果的線性擬合函數中發現,擬合函數都是一次函數而非正比例函數。在理想條件下擬合函數應為正比例函數,分析以下因素對數據的讀取引入誤差。

1) 當疵點尺寸較大時光電管工作在開關狀態下,疵點前端與后端在光電二極管中引起的響應存在延時,造成響應誤差。

2) TK2002數字示波器將模擬信號轉換為數字信號,通過人眼調節判決標尺尋找峰值電壓及均值電壓,判決標尺在標記峰值電壓時存在標記誤差。

3) 在判讀示波器信號時,人眼讀數存在讀數誤差。

以上因素可能導致信號判讀過程中引入誤差,從而使擬合函數中存在常數項,對函數擬合結果引入誤差。

4.2 結 果

通過光電法紗線檢測原理分析紗線疵點軸向尺寸、徑向尺寸及灰度差異對采樣信號造成的影響,結果表明疵點軸向尺寸會影響疵點通過傳感器的時間,疵點徑向尺寸及灰度差異會影響疵點樣本信號的峰值電壓,采樣得到的數據有助于為紗線表面疵點形貌判別提供依據,對進一步有目的地改善紗線質量檢測有重要意義。

參考文獻:

[1] 來侃,姚穆,張一心.棉布外觀疵點與紗線條干質量關系的研究[J].棉紡織技術,1995,23(12):710712.

[2] 江文杰,曾學文,施建華.光電技術[M].北京:科學出版社,2012.

[3] 向麗坤,宋昆.光電傳感器的發展及其應用[J].電子制作,2015(24):17.

[4] 李虎.反射式光電測速系統研究[D].南京:南京理工大學,2014.

[5] 徐昱.紗線質量的全面檢測和綜合評定[C]∥2010年全國現代紡紗技術研討會.無錫:中國紡織工程學會,2010.

[6] 謝黎路,莫靜昱,吳佩云.我國紗線外觀質量檢測技術的進步[J].棉紡織技術,2005,33(9):2530.

[7] 周秀玲,宋建晉,吉自強,等.DQSS14型電子清紗器應用體會[J].棉紡織技術,2003,31(10):4749.

[8] 劉恒琦.紗線質量檢測與控制[M].北京:中國紡織出版社,2008:121124.

[9] SABOKTAKIN A,VU-KHANH T.A comparative quality assessment of textile composite using NDT and geometrical inspection techniques[J].Polymer Composites,2014,35(9):18181825.

[10] YUN X,KIM D,STANACEVIC M,et al.Low-power high-resolution 32-channel neural recording system[C]∥29th Annual International Conference of the IEEE Engineering in Medicine and Biology Society.Lyon:IEEE,2007.

[11] PAN R,LIU J H,GAO W D,et al.Automatic detection of the layout of color yarns with logical analysis[J].Fibers and Polymers,2012,13(5):664669.

[12] MALINAUSKAS A,MALINAUSKIENE J,RAMANAVIC^US A.Conducting polymer-based nanostructurized materials:electrochemical aspects[J].Nanotechnology,2005,16(10):R51R62.

[13] PAN R,LIU J H,GAO W D.Measuring linear density of threads in single-system-mélange color fabrics with FCM algorithm[J].Color Research and Application,2013,38(6):456462.

[14] SERGIO M,BIRRING S S,PAVORD I D,et al.An automated system for 24-h monitoring of cough frequency:the leicester cough monitor[J].IEEE Transactions on Biomedical Engineering,2007,54(8):14721479.