中儲式制粉系統的優化調整試驗研究

董 敏

(中國石化上海石油化工股份有限公司熱電部,上海200540)

中儲式制粉系統的優化調整試驗研究

董 敏

(中國石化上海石油化工股份有限公司熱電部,上海200540)

針對中國石化上海石油化工股份有限公司熱電部1#爐制粉系統運行中存在的出力低、制粉電耗高等問題進行了摸底試驗,分析和了解系統特性,并進行優化調整,最后確定了制粉系統最佳的運行方案,實踐證明新的運行方案大大降低了制粉電耗。

制粉系統 優化調整 制粉電耗 閃爆

制粉系統是鍋爐設備的重要組成部分,其運行是否正常將直接影響到鍋爐運行的可靠性和經濟性。中國石化上海石油化工股份有限公司(以下簡稱上海石化)熱電部1#爐制粉系統一直處于低效運行狀態主要是,偏離最佳鋼球量和最佳通風量,一方面造成了制粉系統出力低,制粉系統延長運行,制粉電耗高;另一方面煤粉細度明顯偏粗,造成飛灰含炭量高,降低了鍋爐效率。因此,根據目前制粉系統運行情況,對1#爐制粉系統作性能優化調整試驗,目的是使制粉系統盡量運行在最佳狀態,即在增加出力的同時也能增大系統風量,有利于提高制粉系統管道內流速,提高鍋爐運行的安全性,降低制粉耗電率同時,調整適合的煤粉細度,減小鍋爐不完全燃燒損失,有利于提高鍋爐運行的經濟性。

1 設備概況

上海石化熱電部1#爐是北京巴布科克·威爾科克斯生產的B&WB-410/9.8-M型鍋爐。該爐為自然循環、Π型布置,設計煤種為晉北代表性煤,采用正四角布置直流燃燒器,并按假想切圓組織燃燒。鍋爐采用了鋼球磨、中間儲倉式、乏氣送粉的制粉系統,分1#磨和2#磨系統(DTM320/580鋼球磨、HW-GB-1-4000粗粉分離器、XB-3000細粉分離器、M5-36-11No147D排粉風機)。其中1#磨的乏氣作為上層4個和下層2個共6個燃燒器的一次風;2#磨的乏氣作為中層4個和下層2個燃燒器的一次風。目前,兩臺磨煤機制粉出力明顯偏低,設計出力為37 t/h,而1#磨實際出力為25.4 t/h,2#磨實際出力僅為19.7 t/h,制粉電耗偏高(1#制粉系統為30.66 kWh/t,2#制粉系統為32.08 kWh/t)。1#、2#制粉系統煤粉細度R90分別為22.8%,8.8%;R200分別為5.2%,0.4%,可以看出1#制粉系統煤粉細度R200偏高,2#制粉系統R90偏低。

2 制粉系統優化調整試驗

制粉系統優化試驗的目的是使制粉系統盡量在最佳合理狀態下運行,不僅要在滿足鍋爐負荷條件下提高制粉出力,同時也要保證在最佳煤粉細度前提下,獲得較低的制粉電耗,從而保證鍋爐的經濟運行,提高鍋爐效率。制粉系統優化調整試驗主要包括最佳通風量試驗、煤粉細度調整試驗、鋼球最佳裝載量優化試驗。

2.1 最佳通風量試驗

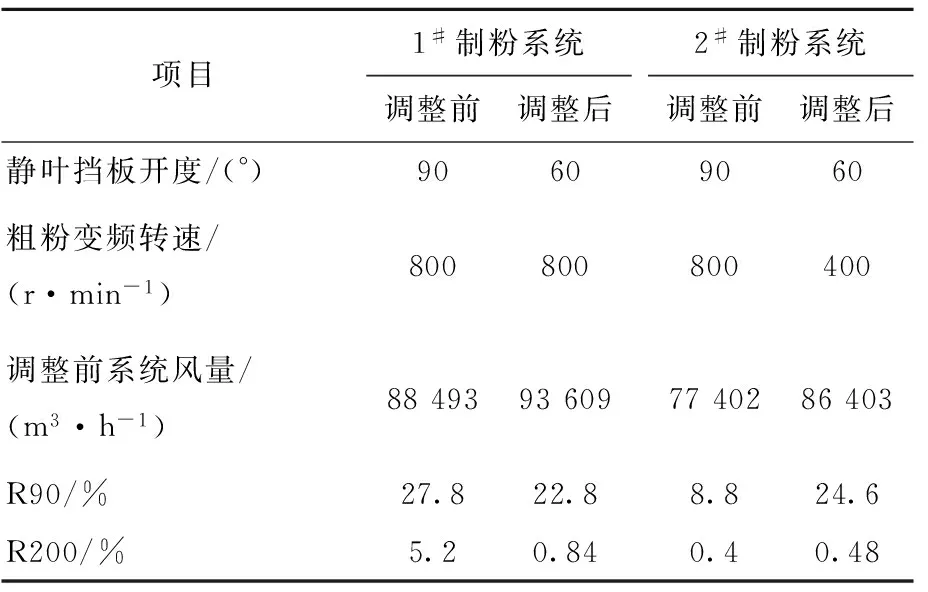

目前,為了防止制粉系統積粉閃爆,一次風壓和再循環風門被迫調整到較大,使得排粉機電流較高。因此,要通過試驗尋找在不同的一次風壓和再循環風門開度下,既能確保鍋爐安全運行,又能降低制粉電耗的最佳通風量。試驗發現:1#制粉系統風量為83 493 m3/h,2#制粉系統風量77 402 m3/h,2#制粉系統風量明顯偏小。鑒于此狀況,通過試驗將排粉機進口風門分別調至55%和56%,再循環門調至0%和35%,進行了最佳系統通風量的試驗,系統通風量相關數據見表1。

由表1可知:在排粉風機進口門調至55%和56%,再循環風門調至0%和35%后,1#、2#制粉系統系統通風量分別為93 609,86 403 m3/h,制粉系統通風出力大大提高。

2.2 煤粉細度調整試驗

試驗發現目前1#制粉系統成粉的R200為5.2%,明顯偏粗,影響煤粉的燃盡率,導致鍋爐效率下降;2#制粉系統成粉的R90為8.8%,明顯偏細,粗粉分離器分離效率過高,大量合格的煤粉被分離下來進入回粉管,導致循環倍率過高,制粉出力下降,故通過試驗得出不同的變頻電機轉速下制粉系統阻力的變化情況及對制粉出力、煤粉細度的影響,從而確定既能確保鍋爐安全運行,又能降低制粉耗電的最佳煤粉細度。因此,在1#、2#制粉系統風量分別為93 609,86 403 m3/h的條件下,對粗粉分離器進行了如下調整:(1)將兩側粗粉分離器靜葉擋板開度由90°調至60°;(2)將2#粗粉分離器動葉轉速由800 r/min調至400 r/min。調整前后的煤粉細度對比見表2。

表2 調整前后煤粉細度對比

2.3 鋼球最佳裝載量優化試驗

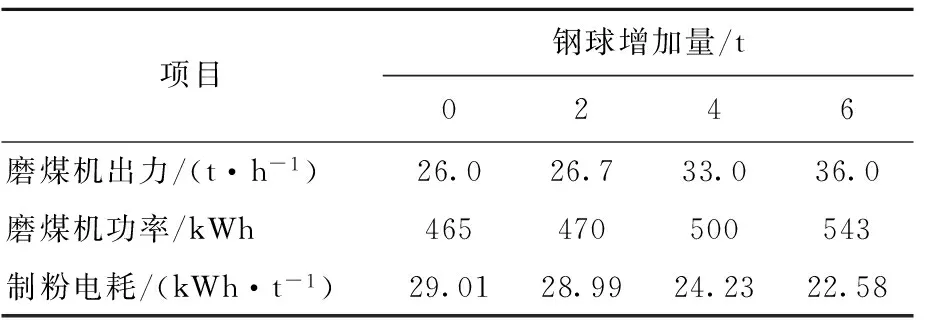

磨煤機出力并不與鋼球裝載量同比例增加,當鋼球裝載量增加到一定數量后再加鋼球,磨煤機出力增加較少,而磨煤機磨煤單位電耗開始上升,此時的鋼球裝載量為最佳裝載量[1]。磨煤機鋼球量過低,影響制粉出力;鋼球量過高,制粉耗電增大。磨煤機的鋼球裝載量影響制粉出力,其大、小鋼球裝載比例還影響煤粉細度。因此,需通過試驗確定磨煤機的最佳鋼球裝載量和大、小鋼球裝載比例是很有必要的。在1#、2#制粉系統風量分別為93 609,86 403 m3/h的條件下,維持粗粉分離器靜葉擋板角度不變,動葉變頻電機轉速不變和磨煤機出口溫度不變條件下,每增加鋼球裝載量2 t,測得制粉出力、制粉電耗并計算出制粉電耗,以制粉電耗最低時的鋼球裝載量為最佳鋼球裝載量[2]。1#磨煤機最佳鋼球裝載量試驗結果見表3,2#磨煤機最佳鋼球裝載量試驗結果見表4。

表3 1#磨煤機最佳鋼球裝載量試驗結果

由表3~4可見:隨著鋼球量的增加,制粉出力隨之增加,最終1#磨煤機出力由原來的26 t/h增加至36 t/h,2#磨煤機由原來的19 t/h增加至33 t/h,效果非常明顯。隨著鋼球量的增加,制粉電耗隨之減小,最終1#磨煤機制粉電耗由原來的29.01 kWh/t降低至22.58 kWh/t,2#磨煤機制粉電耗由原來的34.56 kWh/t降低至22.81 kWh/t,節能效果非常明顯。經過上述優化,兩側制粉系統都能達到較高的制粉出力,理想情況下可以長時間單磨運行來降低制粉電耗。

2.4 試驗結果

1#爐的1#、2#制粉系統經過優化調整試驗后,一方面制粉出力得到提高,制粉電耗與優化試驗前有較為明顯的降低,其中1#制粉出力由25.4 t/h增加至36 t/h,2#制粉出力由19.7 t/h增加至33 t/h,為實現1#爐長時間單磨運行或者兩爐三磨運行提供條件。1#制粉電耗由30.661 kWh/t降低至22.58 kWh/t,2#制粉電耗由32.08 kWh/t降低至22.81 kWh/t,制粉降耗效果非常明顯。另一方面煤粉細度在1#、2#制粉系統的靜葉擋板開度調整為60°,動葉轉速分別為800,400 r/min時的成粉R90分別為22.8%,24.6%,R200分別為0.84%,0.48%,均達到較好的煤粉細度水平,有利于燃燒,飛灰含炭量從5.2%下降到3.2%,排煙溫度由145.7 ℃下降為136.7 ℃,排煙熱損失和機械不完全燃燒熱損失下降,使鍋爐效率有所提高。

3 結語

通過制粉系統優化調整后,1#爐的兩套制粉系統電耗和出力均達到較好運行水平,制粉系統運行工況也趨于合理,對于其他同類制粉系統優化運行調整具有一定指導意義。

[1] 葉江明.電廠鍋爐原理及設備[M].北京:中國電力出版社,2006.

[2] 丁立新.電廠鍋爐原理[M].北京:中國電力出版社,2006.

Experimental Study on Optimization and Adjustment of Intermediate Storage Type Pulverizing System

Dong Min

(ThermalPowerDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

In view of the problems of low output and high power consumption in the operation of 1#furnace pulverizing system of Thermal Power Division of SINOPEC Shanghai Petrochemical Co.,Ltd.,diagnostic test was made to analyze and get to know the characteristics of the system for optimization and adjustment.The optimal operation scheme for the pulverizing system was determined,which was proved to be effective in reducing power consumption of pulverizing system.

pulverizing system,optimization and adjustment,power consumption in pulverizing

2017-05-04。

董敏,男,1964年出生,1984年畢業于上海電力學院熱能動力專業,工程師,曾從事鍋爐運行技術管理工作,現從事電力調度管理工作。

1674-1099 (2017)03-0022-03

TK229.63

A