鍋爐汽溫、煙溫偏低原因分析及處理

陳瑩+王永佳

摘 要:電廠新機組投運初期,主汽及再熱汽溫、煙溫達不到設計值的問題普遍存在,通過對某電廠#5、6鍋爐運行參數及工況的研究,分析造成鍋爐主、再熱汽溫、煙溫偏低的原因,提出相應調整改造措施,優化機組運行參數,提高機組運行的安全性和經濟性。

關鍵詞:鍋爐;汽溫;煙溫;分析

DOI:10.16640/j.cnki.37-1222/t.2017.13.020

1 鍋爐簡介

某電廠#5、6機組選用上海鍋爐廠生產的SG-435/13.7-M766超高壓、中間再熱、自然循環、單汽包鍋爐。采用滾筒式鋼球磨煤機,儲倉式煤粉爐;熱風送粉,切圓燃燒,四角噴燃、固態排渣;采用兩分倉、容克式空氣預熱器。其主要設計參數見表1。

2 異常情況

該廠#5、6爐自投產運行一年以來仍存在以下問題:

(1)主蒸汽溫度偏低。機組在130~110MW負荷時主蒸汽溫度維持較好,可達到530℃以上,在此負荷范圍之外,主蒸汽溫度經常維持在510℃左右,即便減溫水手動截門和電動調門全關,溫度也無法維持在530℃以上,通過多次燃燒調整仍難以改變。

(2)再熱蒸汽溫度偏低,經常維持在510℃左右,尤其是機組低負荷(95MW以下),再熱蒸汽溫度維持在490℃左右,通過煙氣擋板調整和燃燒調整以及全關事故噴水、微量噴水也難以提高汽溫。

(3)排煙溫度和熱風溫度偏低。機組在額定負荷下運行時,排煙溫度和熱風溫度均與設計值相差太大,分別維持在110℃和280℃左右。機組在低負荷(80MW)運行時,排煙溫度為90℃左右,發生低溫腐蝕的危害極大,同時熱風溫度低,對煤粉燃燒也造成一定程度的影響。

3 分析與建議

根據鍋爐運行及現場情況,并結合修前鍋爐熱力試驗數據,給出以下分析和建議:

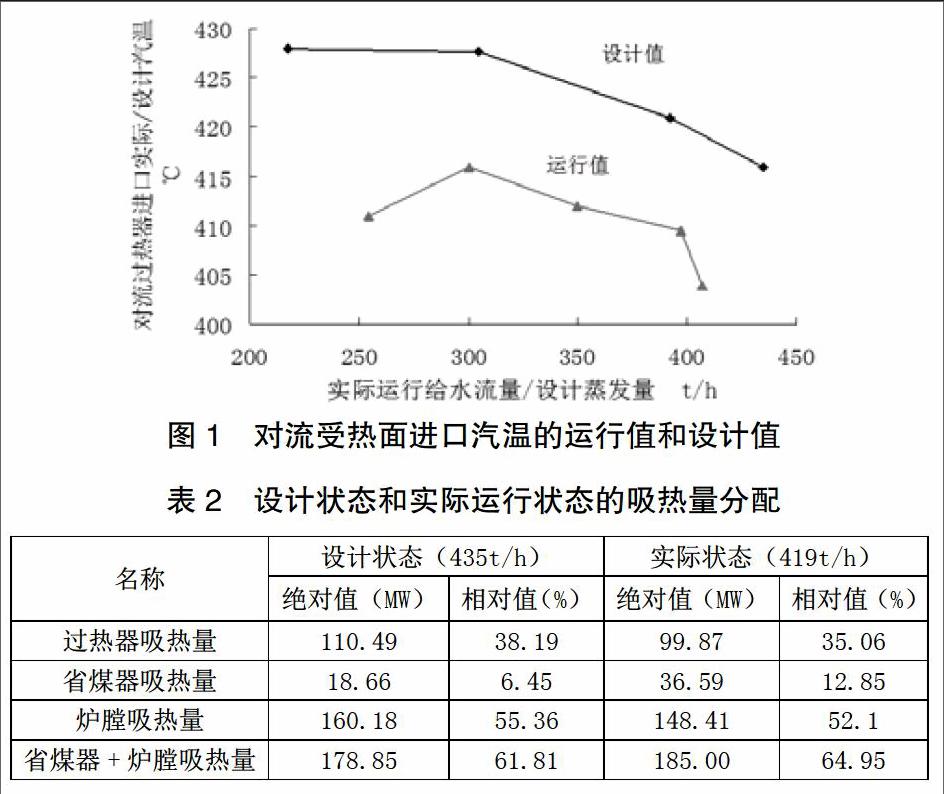

(1)造成汽溫偏低的主要原因是過熱和再熱受熱面吸熱量不足[1],圖1給出了對流受熱面進口的汽溫運行值和設計值隨鍋爐負荷的變化,可以看出該處的汽溫比設計值低10℃左右,額定負荷附近以外,差值更大。

(2)表2給出了根據實際運行參數對各受熱面吸熱量分配的估算值,可以看出,各受熱面吸熱量的運行值和設計值有一定的差別,尤其是省煤器的實際吸熱量明顯高于設計值;省煤器和爐膛吸熱量之和的運行值高于設計值,過熱受熱面吸熱不足。

(3)尾部煙道分隔成主煙道和旁路煙道,由于主煙道內設置低溫再熱器,旁路煙道內設置旁路省煤器、低溫再熱器,額定負荷附近范圍以外,主汽欠溫會更加明顯,見圖1。因此將分隔煙道內的旁路省煤器全部或部分改成低溫過熱器會明顯改善欠溫狀況(需要經過熱力計算確定)。

(4)為了提高汽溫,無論負荷高低,運行中都采用高氧量運行方式,爐膛出口過量空氣系數在1.4以上[2],這是引起熱風/排煙溫度比設計值低的原因之一。

(5)為緩解爐膛左、右兩側的煙溫、汽溫偏差,緩解受熱面超溫問題,運行中可加大上層反切二次風的風量。

(6)為緩解汽溫欠溫問題,采取合理的吹灰方式,在結焦問題不嚴重的情況下,減少爐膛的吹灰頻率,增加過熱/再熱受熱面的吹灰頻率。

4 結語

該廠#5、6鍋爐欠溫的主要原因是運行中爐膛、省煤器、過熱/再熱受熱面吸熱量分配不匹配,通過“改變制粉系統運行方式、高氧量運行、采取合理的吹灰[3]”等運行措施,能夠緩解汽溫偏低問題,但高氧量運行會引起排煙/熱風溫度降低。在低負荷汽溫偏低無法忍受的情況下,“將分隔煙道內的旁路省煤器全部或部分改成低溫過熱器”是一項良好的改造方案,改造后汽溫狀況和低負荷調節特性都會明顯改善,并且可以在合適的氧量下運行,使熱風溫度/排煙溫度控制在相對較高的數值,避免潛在的低溫腐蝕問題。

參考文獻:

[1]魏建.鍋爐汽溫偏低的原因分析及處理[J].科技資訊,2015(10):56-58.

[2]黃偉.大型鍋爐汽溫偏低和燃燒不穩原因分析及措施[J].中國電力,2004(12):44-48.

[3]張濟蓉.130-410t/h鍋爐汽溫偏低問題分析及處理[J].東方電氣評論,1998(02):97-100.