采用低溫硫化工藝提升高速公路用工程機械輪胎的耐久性能

高 利,姜在勝

(三角輪胎股份有限公司,山東 威海 264200)

移動式起重機等因作業距離長及運行速度快的特點,要求配用輪胎具備優異的低生熱和高速耐久性能。某配套主機廠要求我公司生產的高速公路用16.00R25輪胎在機床耐久試驗中的累計行駛時間至少達到M公司相同系列產品的85%,并委托某第三方檢測機構將我公司產品與M公司產品進行機床耐久性試驗對比。結果表明,我公司產品的累計行駛時間(104 h)僅為M公司產品(143 h)的73%。為達到主機廠配套要求,我公司高速公路用16.00R25輪胎的耐久性能需要提高至少17%。

本工作通過采用低外溫硫化技術對硫化工藝進行優化,并對硫化工藝優化前后成品輪胎膠料物理性能和生熱以及成品輪胎TKPH值和耐久性能進行測試,最終使產品的耐久性能達到預期目標。

1 實驗

1.1 主要設備和儀器

VR-9110 BPA起泡點分析儀,日本上島制作所產品;Roell Z010型拉力機,德國Zwick公司產品;DMTS EPLEXOR 500N型動態熱分析(DMA)儀,德國GABO公司產品;TJR-1-OR(Y)輪胎耐久試驗機,天津久榮車輪技術有限公司產品。

1.2 硫化工藝優化

對16.00R25輪胎進行熱電偶硫化測溫,根據測溫數據對硫化工藝進行優化,即將外部蒸汽溫度由147 ℃調整為130 ℃,排壓點時間統一按1.2倍的起泡點時間取值。

2 結果與討論

2.1 等效硫化程度

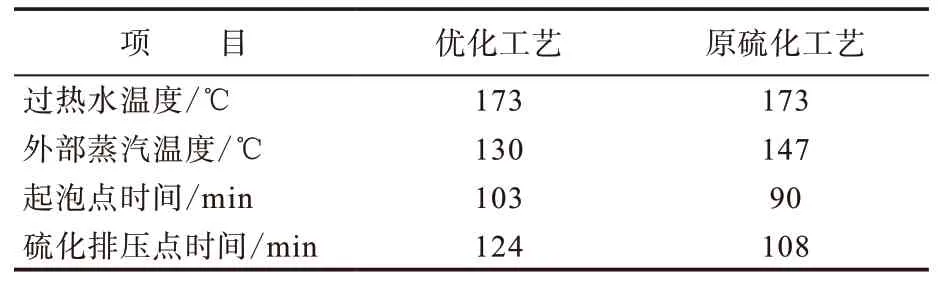

表1示出了優化硫化工藝與原硫化工藝對比。由表1可知,蒸汽溫度降低后輪胎硫化起泡點時間延長,按相同安全系數排壓后總硫化時間延長16 min。

表1 優化硫化工藝與原硫化工藝對比

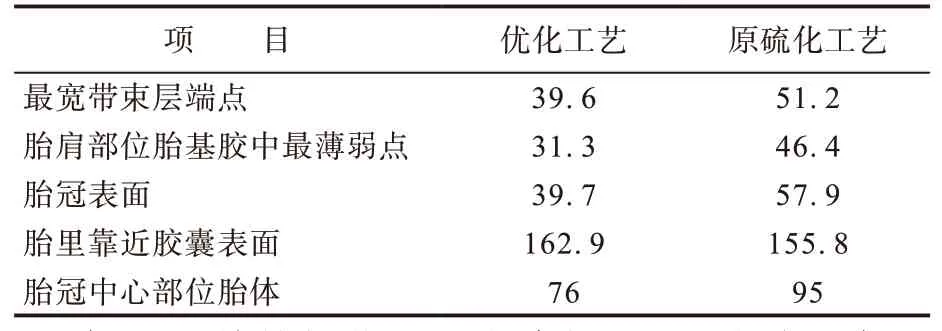

表2示出了硫化工藝優化前后輪胎關鍵點的總等效硫化時間對比。

由表2可知,雖然優化工藝的硫化時間有所延長,但由于其外部蒸汽溫度降低,因此除胎里靠近膠囊表面等效硫化時間略有延長外,其余各關鍵部位總等效硫化時間明顯縮短,即降低了輪胎關鍵點的總等效硫化程度。

表2 硫化工藝優化前后輪胎關鍵點的總等效硫化時間對比 min

2.2 成品性能

采用優化硫化工藝試制輪胎進行成品輪胎膠料的物理性能、生熱以及TKPH值與耐久性能測試,并與正常生產輪胎進行對比。

2.2.1 物理性能和生熱

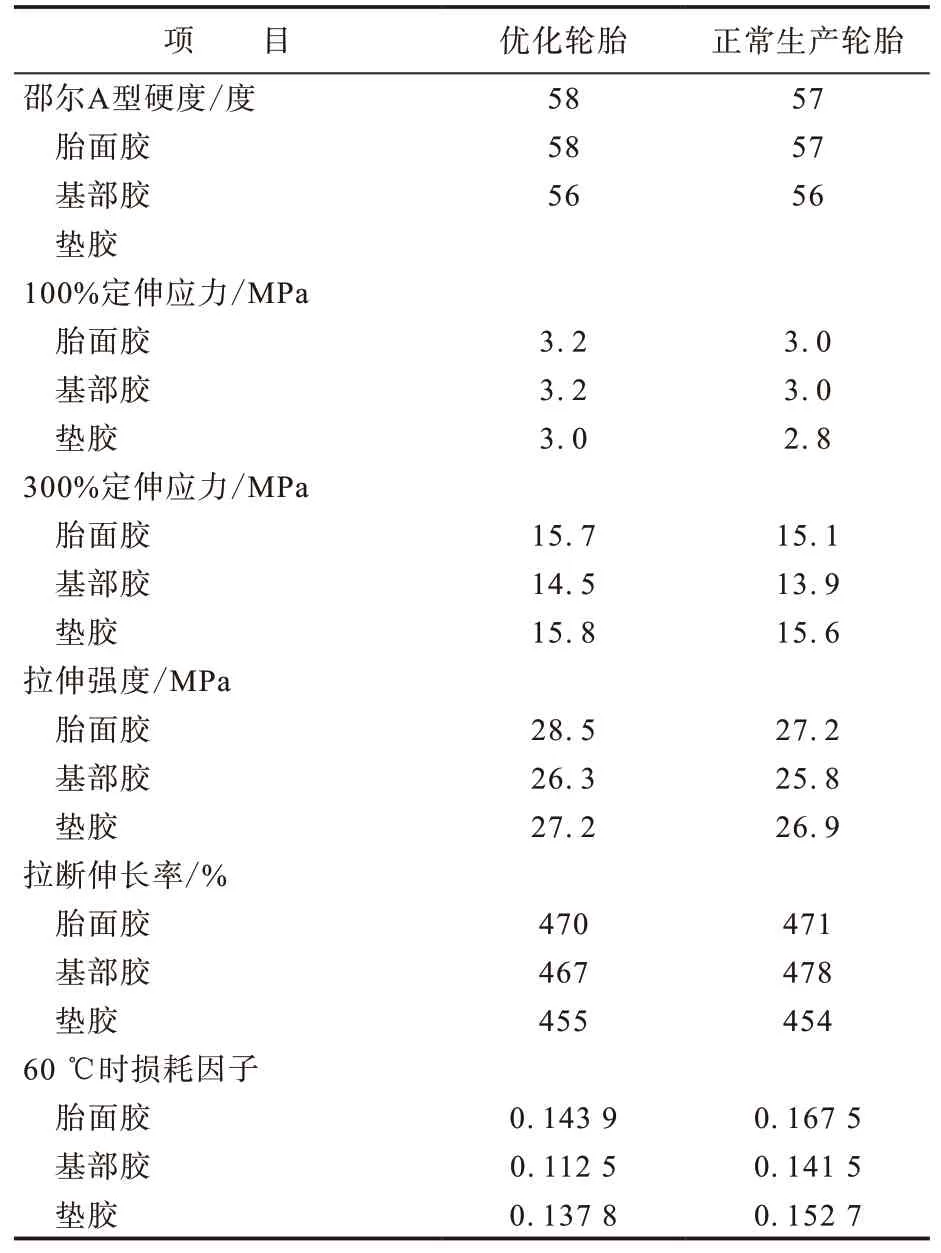

表3示出了優化輪胎與正常生產輪胎膠料的物理性能和生熱對比。

由表3可知:與正常生產輪胎相比,優化輪胎胎面膠、基部膠和墊膠的邵爾A型硬度、100%定伸應力、300%定伸應力和拉伸強度略有提高,拉斷伸長率稍有降低;膠料滯后損失明顯降低,說明膠料生熱顯著降低。

表3 優化輪胎與正常生產輪胎膠料物理性能和生熱對比

2.2.2 TKPH值

輪胎的TKPH值按照GB/T 30197—2013《工程機械輪胎作業能力測試方法轉鼓法》進行測定,試驗條件為:轉鼓直徑 (3 000±30) mm,輪胎負荷 5 695 kg,TKPH溫度參照國外公司選取98 ℃。

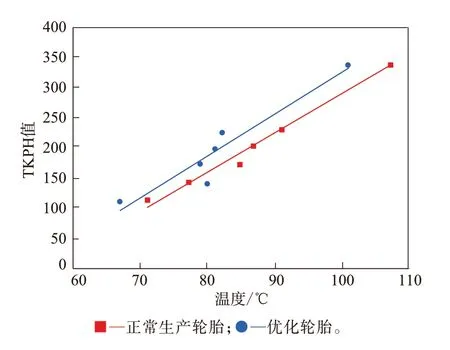

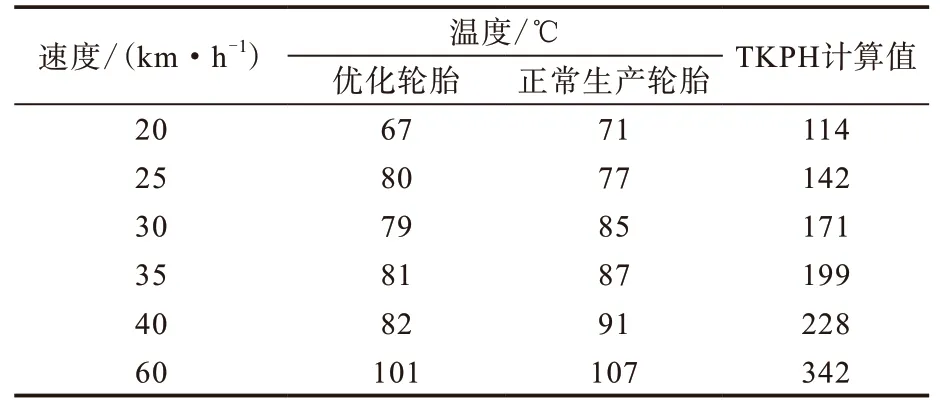

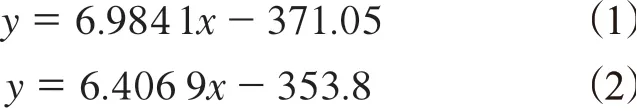

表4和圖1分別示出了優化輪胎與正常生產輪胎TKPH值的測試結果和線性回歸曲線。根據圖4得出優化輪胎與正常生產輪胎的TKPH值(y)與溫度(x)的線性回歸方程分別如式(1)和(2)所示。

圖1 優化輪胎與正常生產輪胎TKPH值線性回歸曲線

表4 優化輪胎與正常生產輪胎TKPH值測試結果

按式(1)和(2)計算得優化輪胎與正常生產輪胎的TKPH值(98 ℃)分別為313和274。由此可見,通過優化硫化工藝,輪胎的TKPH值提高了14.2%,輪胎生熱顯著降低。

2.3 耐久性能

優化輪胎與正常生產輪胎在相同條件下進行耐久性試驗,結果表明,優化輪胎與正常生產輪胎最終失效模式均為胎冠生熱脫層,優化輪胎耐久性試驗中累計行駛時間為145 h,比正常生產輪胎100 h提高了45%,達到提高17%的預期目標。

3 結論

(1)與常溫硫化工藝相比,硫化安全系數相同時,采用低溫硫化工藝硫化的輪胎關鍵部位的總等效硫化程度顯著降低。

(2)與正常生產輪胎相比,采用低溫硫化工藝硫化的輪胎在成品膠料綜合物理性能和生熱方面均具有明顯優勢,且TKPH值提高了14.2%,耐久性能提高了45%,達到了預期目標。