智能化焊接制造設備

李海霞

摘要:在人工成本不斷攀升、原材料價格上漲及同質化競爭加劇,對于勞動密集型的中國制造而言,工業自動化設備的應用成為最好的解決之道,也是必然的趨勢。本文從智能化焊接設備的需求為切入點,解讀現階段國內數控焊床的結構特點與局限性,并提出本文所設計的平面凸輪廓數控焊床結合了智能化焊接技術的特點,基于計算機、控制等信息處理新技術,將人工智能與焊接工藝有機結合,實現焊接工藝制造的技術

一、技術背景

焊接是一種將材料永久連接,并成為具有給定功能結構的制造技術。幾乎所有的產品,從幾十萬噸巨輪到不足1克的微電子元件,在生產中都不同程度地依賴焊接技術。焊接已經滲透到制造業的各個領域,直接影響到產品的質量、可靠性和壽命以及生產的成本、效率和市場反應速度。傳統的機械焊接雖然設備簡單、操作靈活適用面廣,但是生產效率低,工作環境差,勞動強度高。在人工成本不斷攀升、原材料價格上漲及同質化競爭加劇的今天,焊接制造領域也面臨著難以支撐、環境壓力加大、用戶需求提高、貿易摩擦平發、市場競爭激烈、人工成本增加和運營費用增加等一系列難題,焊接裝備智能化已勢不容緩。

目前工業上的數控焊床為三軸數控焊床,對工件進行焊接時,工件卡在焊床上,焊槍在X軸、Y軸及Z軸方向直線移動,使焊槍沿著焊縫的軌跡運行,以達到焊接目的。但由于這種焊床存在焊槍姿態控制軸,這種焊槍姿態控制軸不具備對焊槍的姿態角的實時調節機制,因此從焊床機構的角度來看只能焊接直焊縫,或者大直徑環縫,無法滿足曲線焊縫的焊接工藝要求。

二、裝置描述

如圖1所示,平面凸輪廓數控焊床與數控車床結構有些相似,其結構包括:機架、主轉軸、夾持機構、焊槍系統及控制系統五大部分組成。該設備由Y、A、A′三個軸組成,其中A軸是控制待焊接工件繞X軸旋轉,A′軸控制焊槍繞其焊尖轉動。該設備的設計實現了部分曲線焊縫的數控焊接問題。

三、設計思路

根據工件輪廓形狀,設計一種凸輪廓三軸曲線焊接機床,根據數控多軸控制系統中RTCP功能,利用平行四連桿機構根據焊槍角度隨焊接軌跡變化實現焊槍與工件之間實時確保法矢關系。并利用控制系統實現焊槍在焊接過程根據焊接軌跡變化對焊槍速度、電流的控制。

四、設計方案

如圖2所示為平面凸輪廓數控焊床,包括:控制待焊接工件繞X軸旋轉的A軸,Y軸,控制焊槍繞其焊尖轉動的A′軸。使用該數控焊床焊接待焊接工件時,待焊接工件在A軸的控制下旋轉,與此同時,Y軸及A′軸進行聯動,其中A′軸可以控制焊槍繞其焊尖轉動,從而調節焊槍的焊接角度。

焊接工件時,工件在A軸的控制下旋轉,與此同時,Y軸及A′軸進行聯動,其中A′軸可以控制焊槍繞其焊尖轉動,從而調節焊槍的焊接角度,使焊槍沿焊縫移動的過程中根據焊縫的曲率變化實時調整姿態角,滿足焊接工藝要求。

平面凸輪廓焊接原理:如圖3所示,將將平面凸輪廓焊縫V放置于平面為XYZ-O坐標系的YZ-O平面上,并將選定一平面凸輪廓的回轉軸作為待焊接工件的回轉軸且該回轉軸與X軸重合,焊接時工件旋轉,焊接點在Y軸上滑動,且鎢極W與過焊接點的輪廓線的法線保持一設定角度,通常該設定角度為O°。

在這里我們引出了一個概念,平面凸輪廓,所謂平面凸輪廓即如圖4所示,平面上一輪廓線V,如果在平面上存在點O,過O點在平面上做任意射線S,如果任意射線S至多與輪廓線V有一個交點,則稱該輪廓線V為平面凸輪廓。稱O點位平面凸輪廓回轉中心。過O且與輪廓線V所在平面垂直的直線稱之為回轉軸。一個平面凸輪廓可能有無數回轉中心,因此同時存在無數回轉軸。

對以上工作原理有了了解后,接下來就其具體結構進行分析,如圖5所示。

機架:在整個焊床機構中主要起到支撐、安裝和穩固的作用。

主轉軸:即A軸,包括機架上的主軸和與主軸連接并可驅動其轉動的驅動裝置。

夾持機構:連接在主軸上,用于夾持焊接工件。

焊槍系統:A′軸所在系統,主要包含控制焊槍圍繞其焊尖轉動的平行四連桿機構及傳動裝置。

控制系統:用于焊接軌跡的設定,實現三軸聯動控制的裝置。

以上五個部分構成平面凸輪廓數控焊床的核心。下面就主轉軸以及焊槍系統進行詳細的闡述。

1、主轉軸(A軸)

如圖6所示,A軸上主軸驅動裝置包括伺服電機,伺服電機設置在機架上并與主軸以同步帶傳動。伺服電機的輸出軸上鍵連接有帶輪,與主軸上的帶輪帶連接,從而使伺服電機的轉動傳遞給主軸。兩個帶輪的選擇上可以考慮同步帶輪,以提高轉動動力傳遞的穩定性。

焊接時,高電流會從主軸流到機架上,使機架與主軸之間產生熱熔。為了避免高電流流過支撐軸承時,對支撐軸承造成損壞,采用電滑環裝飾實現主軸與機架之間的連接。如圖7所示,電滑環裝置由固定在機架上道碳刷座和多個碳刷機構組成,碳刷座套在主軸上且與主軸滑動配合;碳刷座上設置有多個環形陣列的且沿徑向延伸的碳刷腔;每一個碳刷機構包括碳刷和彈性件;多個碳刷分別與多個碳刷腔一一配合且每一個碳刷均與主軸滑動配合;多個彈性件分別與多個碳刷一一配合且對每一個碳刷施加徑向預緊力。

主軸在轉動的過程中,彈性件對碳刷施加徑向預緊力,使碳刷與主軸時刻接觸并滑動,而碳刷與固定在機架上的碳刷座電連接,則主軸的電流會經過碳刷及碳刷座流到機架上,從而可以避免主軸與機架之間采用軸承而使軸承產生熱熔。

2、焊槍系統(A′軸)

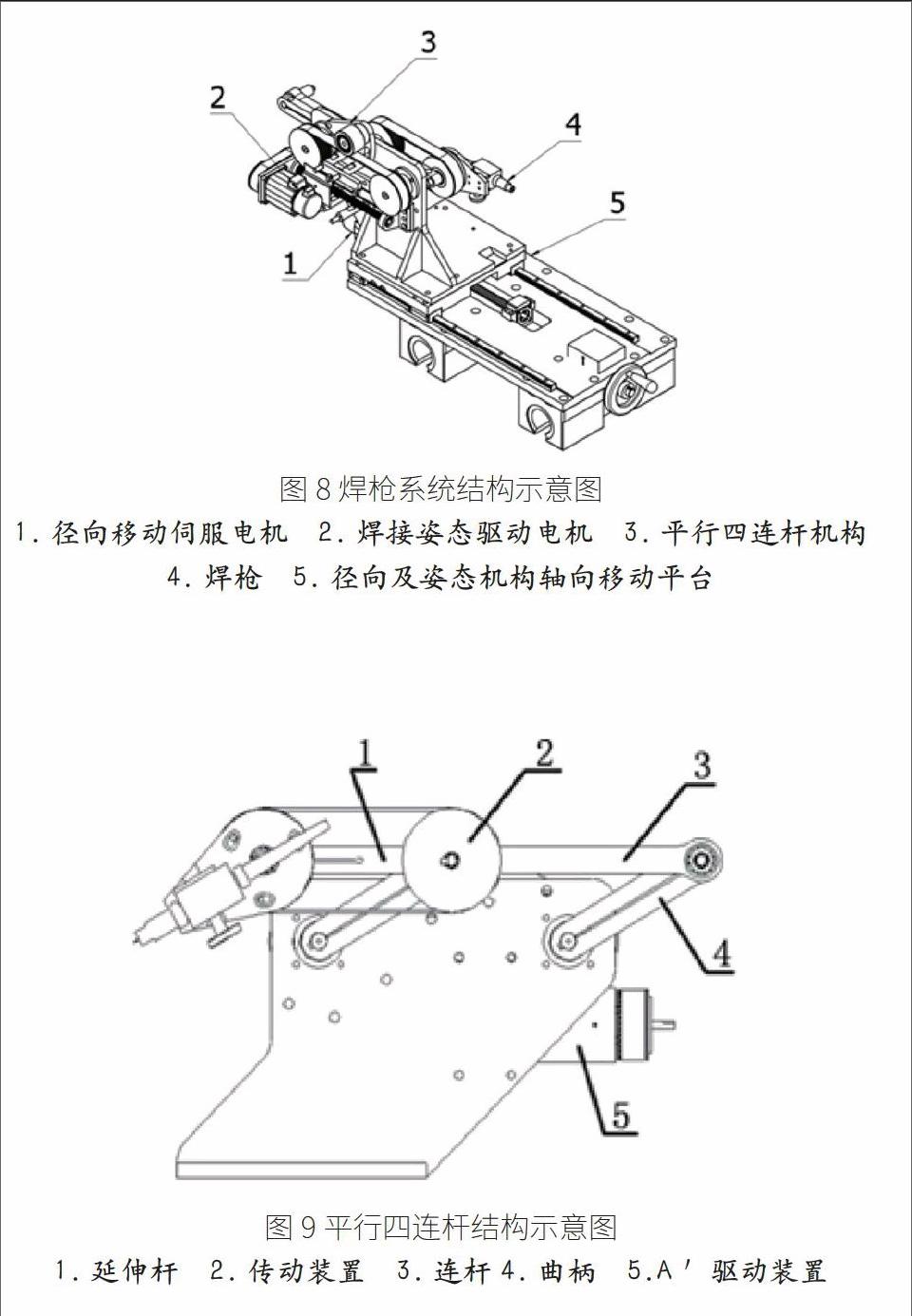

焊槍系統由焊槍及控制焊槍圍繞其焊頭轉動的平行四連桿機構組成,焊槍可拆卸地設置在平行四連桿機構上,如圖8所示。

平行四連桿機構用來實現焊槍姿態與焊縫之間法矢關系,即數控多軸RTCP功能。其結構及工作原理如圖9所示。

平行四連桿機構包括兩個曲柄、連桿和延伸桿。延伸桿固定在連桿的延伸方向,傳動裝置用于將一個曲柄的轉動同步傳遞給位于延伸桿上的焊槍。焊槍的焊尖與其轉動中心的距離等于曲柄與其轉動中心的距離。根據平行四連桿機構的特性,平行四連桿機構的兩個曲柄在轉動過程中的位置始終不變,則使焊槍的焊尖與其轉動中心的距離等于曲柄與其轉動中心的距離,該焊槍構成雙平行四連桿機構的另一個曲柄,通過傳動裝置將兩個曲柄的轉動傳遞給該焊槍,則該焊槍會繞其焊尖轉動,從而調節焊槍的姿態角。其中,傳動裝置可以包括兩個同步帶輪,一個同步帶輪與一個曲柄鍵連接,另一個曲柄可以與焊槍固連,則曲柄的轉動會帶動一個同步帶輪的轉動,通過同步帶的連接,另一個同步帶輪會同步轉動,從而使焊槍轉動,而由于雙平行四連桿機構的特性,焊槍在轉動過程中,其轉動中心始終在焊槍的焊尖處。

調節焊槍姿態角的原理,如圖10所示。在焊接過程中,焊槍沿著焊接軌跡以一定的角度進行焊接加工。當焊接軌跡曲率變化是,需要調整焊槍角度后繼續進行焊接加工,如果直接將焊槍擺臂轉動一定的角度,使焊槍按照預定的角度焊接工件。然而擺臂轉動時,會帶動焊槍尖點位置的移動,即焊槍的位置會移動到圖10中虛線所示的偏移焊槍的位置,使焊槍的位置偏離焊接軌跡,從而影響工件的加工精度。在這里A′軸采用平行四連桿機構,實現焊槍中心點控制RTCP的功能,以使焊尖位置在姿態角調節的過程中始終沿著編程軌跡運行,確保焊接的精度。

圖9中A′軸驅動裝置用于驅動曲柄繞其轉動中心轉動。即該A′軸驅動裝置可以與任一個曲柄轉動連接,也可以同時與兩個曲柄轉動連接。通常A′軸驅動裝置可以選用步進電機。

3、Y軸

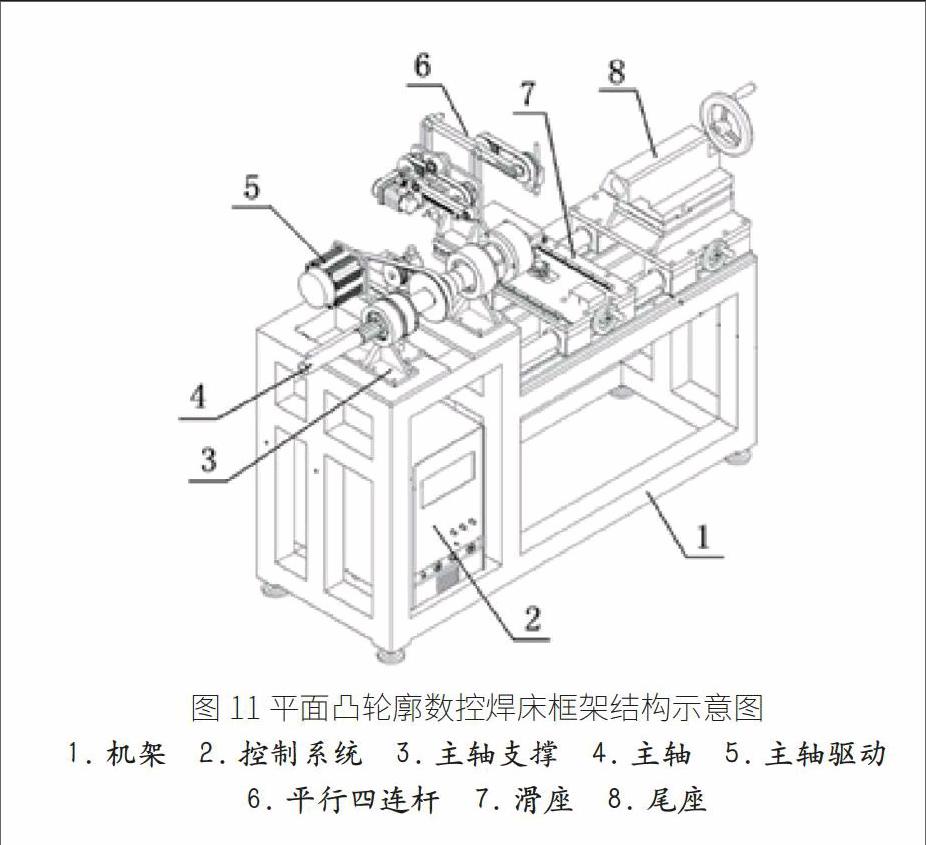

如圖11所示,平面凸輪廓數控焊床的y軸主要實現焊槍系統在機床上軸向移動。其主要包括絲杠、滑座和y軸驅動裝置,A′軸固定在滑座上;y軸驅動裝置與絲桿轉動配合且滑座與絲桿滑動配合。絲桿通過電機驅動在轉動的過程中,滑座與絲桿配合,則滑座將沿著絲桿的軸向方向移動,即A′軸上的焊槍會隨著滑座在y軸移動。

4、控制系統

控制系統與A軸、Y軸及A′軸電連接。在控制系統中輸入預先根據焊縫軌跡所編的程序,根據程序控制A軸、Y軸及A′軸對焊槍聯動控制,從而精確的焊接焊縫。

五、結語

平面凸輪廓數控焊床的主要特征是控制待焊接工件繞X軸旋轉的A軸,以及控制焊槍繞其焊尖轉動的A′軸,利用平行四連桿機構代替RTCP功能,實現隨著焊縫的曲率變化而實時調整焊槍的姿態角。使用該數控焊床焊接工件時,通過夾持機構將工件夾持在主轉軸上,控制機構控制主轉軸驅動裝置運轉,主轉軸驅動裝置驅動主轉軸轉動,被夾持在主轉軸上的工件隨著主轉軸的轉動而轉動,與此同時,控制機構控制焊槍系統運轉,焊槍系統包括焊槍和平行四連桿機構,焊槍系統運轉時,平行四連桿機構控制焊槍圍繞其焊頭轉動,從而調節焊槍的焊接角度,提升焊接精度高。