基于CAE的CFRP方程式賽車車身碰撞性能研究

田聰聰 李富柱 李偉 郭玉琴

為了研究碳纖維復合材料(CFRP)汽車構件的碰撞性能,論文以方程式賽車車身為研究對象,基于CATIA和Abaqus軟件,完成了CFRP方程式賽車車身的CAD三維建模和CAE碰撞仿真分析,研究了五種不同鋪層方案下,CFRP方程式賽車車身在相同碰撞條件下的變形及破壞行為、應力分布情況,著重分析了不同鋪層方式對最大主應力值、CFRP構件破壞模式及位置、抗沖擊承載能力和碰撞吸能性的影響,確定了綜合碰撞性能較好的鋪層設計方案,對提高車輛的安全性和經濟性、縮短生產周期具有重要意義。

一、前言

碳纖維復合材料(Carbon Fiber Reinforcement Polymers,CFRP)因為具有高比強度、高比模量、耐高溫、耐腐蝕、抗蠕變、震動衰減性高、導電、傳熱和熱膨脹系數某設計與工藝部門的PDM系統間進行接口開發,實現設計數據在不同部門間的數據交換與管理。

小等一系列優異性能,而成為汽車輕量化材料的首選。以現代F1賽車為例,其底盤、變速箱、懸架和剎車等都可以采用碳纖維復合材料制造,分別占整車體積的85%和整車質量的30%。幾乎全部采用CFRP制成的SLR邁凱倫超級跑

當產品設計數據在設計部門受控后,根據雙方PDM系統接口定義要求,由設計部門的PDM系統自動將發送的數據以數據包的格式導出,數據包包括XML、物理文件等,其中XML為包含設計數據屬性、數量、BOM等信息,如圖5所示(限于篇幅,只截取局部文檔)。工藝部門在接收到數據包后,以自動或手工的方式將數據包解析后導入工藝部門的PDM系統,手工導入界面如圖6所示,數據導入PDM系統后如圖7所示。

五、結語

本文研究的面向異構PDM平臺的數據交換技術,解決了型號研制過程中設計數據在不同PDM間的數據交換問題,實現多部門、跨地域的產品協同研制,實現航天產品設計制造的數字化、網絡化和協同化,為航天產品由傳統研制方式向異地數字化協同設計制造模式的轉變提供技術支持。車,其碰撞性能性比也鋼材或鋁材高出4~5倍。CFRP汽車構件的開發流程涉及到的工作量巨大、生產周期長且成本高,難以適應對全球化市場快速響應的要求,因而對CAD/CAE/CAM提出了迫切需求。CATIA作為汽車設計的核心工具,在3D實體造型、曲面造型和線框造型等方面更具有獨特的優勢,另一方面Abaqus作為通用的CAE仿真分析軟件,具有專門用于復合材料設計的Plyup模塊,可方便地對復合材料進行鋪層設計,包括材料參數、鋪設角度、厚度設定,分析CFRP產品的結構性能、預測其強度、剛度、穩定性、碰撞吸能性及疲勞壽命等,可為新產品研發提供指導,為解決實際工程問題提供依據,是實現數字化設計制造的關鍵技術之一。本文以方程式賽車車身為研究對象,采用CATIA V5完成其三維模型的建立,用Abaqus對不同鋪層設計的車身構件進行碰撞性能仿真分析,根據仿真分析結果確定了合理的鋪層方式,為有效提高CFRP汽車構件的安全性提供重要的方法指導。

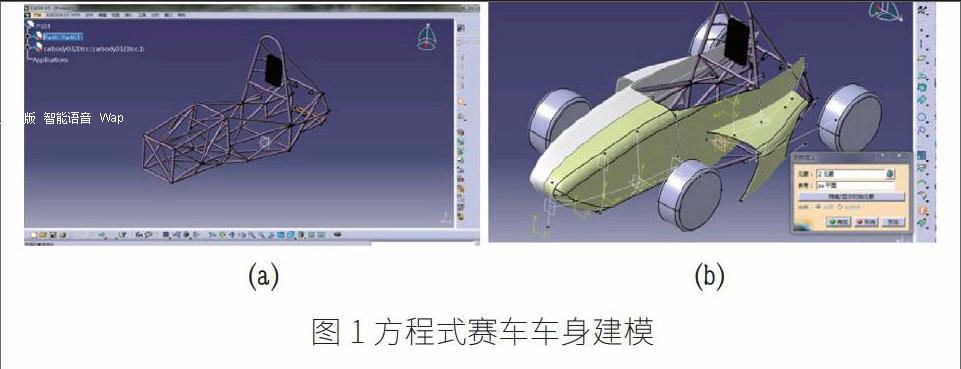

二、車身CAD模型的建立

將已有車架模型導入CATIA軟件中,如圖1(a)所示,然后根據車架構造車身主要曲面,再經曲面拉伸、填充、橋接和接合等操作完成賽車車身左半邊的三維建模,最后經過鏡像成完整車身建模,如圖1(b)所示。

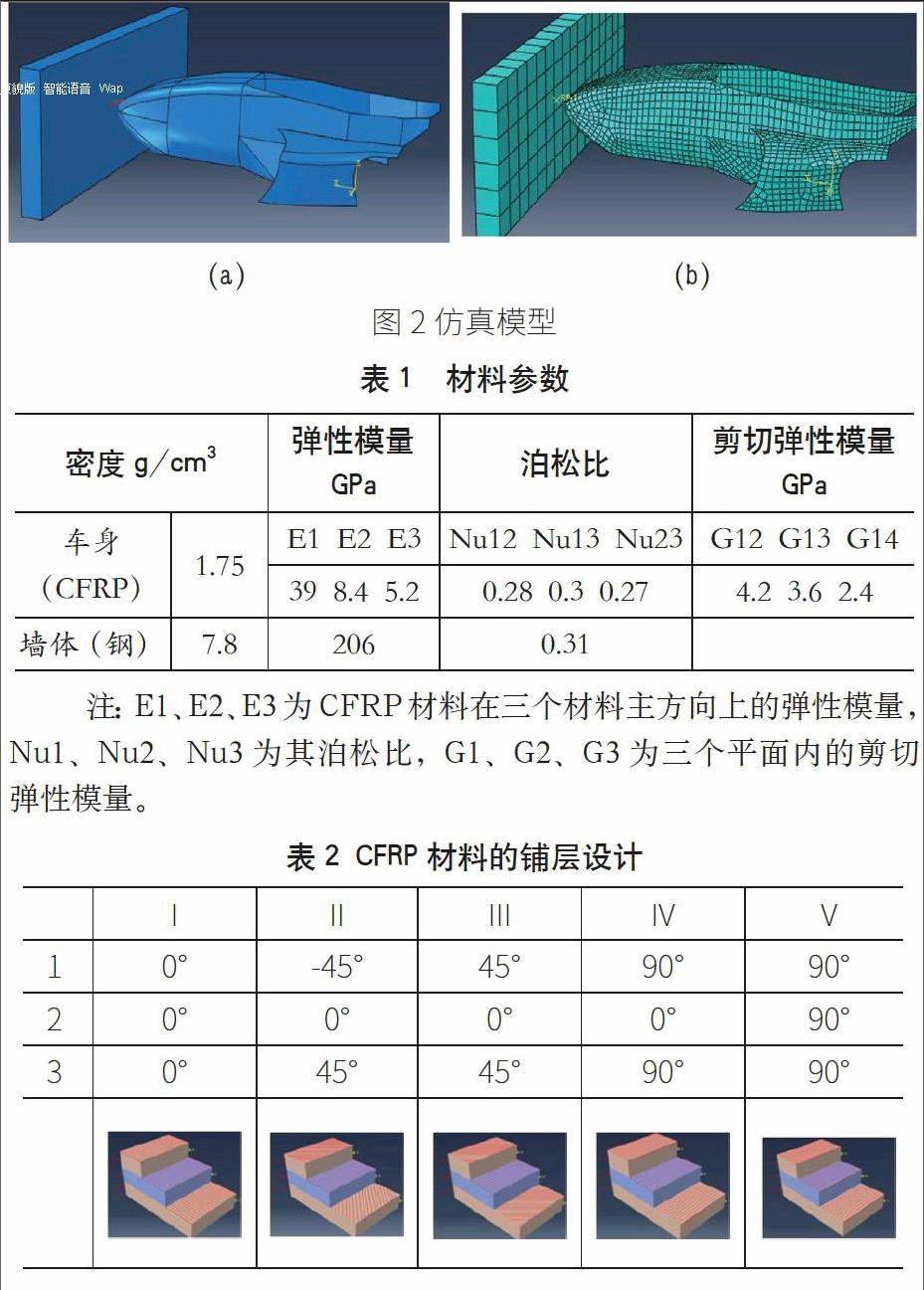

三、方程式賽車車身碰撞仿真模型建立

先利用Abaqus軟件自帶的建模模塊建立墻體(長方體)模型,再將第2節中建立的車身模型導入ABAQUS軟件并完成裝配,如圖2(a)所示;在屬性界面中分別定義車身和墻體的材料參數,如表1所示;接著在屬性下的編輯復合層中設計如表2所示的五種鋪層;分別對采用六面體網格和殼體網格對墻體和車身部件劃分網格如圖2(b)所示;選擇動力顯式法建立分析步,設定墻體為剛性約束,創建相互作用屬性,定義車身在前環位置和車鼻中部位置為固定約束,碰撞速度設為V1=-350m/s。

四、仿真結果分析

第3節中所建立的仿真模型經提交運算后,所得仿真結果應力云圖見圖3所示,最大主應力及應變能曲線分別見圖4(a)、4(b)所示。

觀察圖3可發現:(1)五種鋪層方式在所設定條件是碰撞后,最大應力皆發生在車鼻前端兩側圓角處(如圖3各紅色圈中所示),且均超過了CFRP材料的斷裂強度3400MPa。(2)在相同的碰撞條件下,第1種鋪層方案(0°/0°/0°)最大主應力達到12135.6MPa,破壞最嚴重;第Ⅱ(-45°/0°/45°)、Ⅲ(45°/0°/45°)種鋪層方案下最大主應力分別達到8164.08MPa和8164.1MPa,破壞程度次之;

第Ⅳ(90°/0°/90°)、V(90°/90°/90°)種鋪層方案下最大主應力分別達到5360.14MPa和5360.14MPa,破壞程度最輕。(3)鋪層間夾角相同,但鋪層方向不同時,最大應力值變化不大,分別為8164.08MPa和8164.1MPa,但最大應力值發生的位置顯著不同,如圖3(b)、3(c)所示。

從4(a)、(b)可以看出:(1)CFRP方程式賽車車身在碰撞過程呈現出典型的線彈性變形及破壞行為;(2)由圖4(a)可知碰撞結束時的最大主應力值由大到小排列為:方案Ⅰ(0°/0°/0°)>方案Ⅱ(-45°/0°/45°)/方案Ⅲ(45。/0°/45°)>方案Ⅳ(90°/0°/90°)/V(90°/90°/90°),這也是上述幾種鋪層方案下CFRP方程式賽車車身抗沖擊承載能力由劣到好的順序;(3)由圖4(b)可知碰撞結束時的應變能由小到大排列為V(90°/90°/90°)<方案Ⅳ(90°/0°/90°)<方案Ⅱ(-45°/0°/45。)<方案Ⅲ(45°/0°/45°)<方案Ⅰ(0°/0°/0°),這反映了幾種不同鋪層方案下CFRP方程式賽車車身碰撞吸能性由劣到好的順序。綜上所述,綜合考慮抗沖擊承載能力和碰撞吸能性兩方面的要求,方案Ⅱ(45°/0°/45°)和方案Ⅲ(45°/0°/45°)能獲得比較好的綜合碰撞性。

五、結語

基于CATIA和Abaqus軟件,完成了CFRP方程式賽車車身的CAD三維建模和CAE碰撞仿真分析,研究了五種不同鋪層方案下,CFRP方程式賽車車身在相同碰撞條件下的變形及破壞行為、應力分布情況,得出如下結論:(1)碰撞結束后最大主應力發生在車鼻前端兩側圓角處;(2)鋪層方式對最大主應力值、破壞模式及位置有顯著影響;(3)(-45°/0°/45°)、(45°/0°/45°)兩種鋪層方式下,CFRP方程式賽車車身能獲得比較好的綜合碰撞性;(4)鋪層方式對CFRP方程式賽車車身的碰撞性能有顯著影響,且某一種鋪層方案很難同時獲得優異的抗沖擊承載能力和碰撞吸能性。因此借助CAD/CAE仿真分析手段,對CFRP方程式賽車車身進行鋪層方案優選和結構設計,對提高車輛的安全性、經濟性和輕量化水平,縮短生產周期,降低制造成本具有重要的現實意義。