淺談大斷面半煤巖巷道快速綜掘的施工組織經濟效益

馬旭克+張恒旭

摘 要:隨著我國現代化礦井裝備的不斷升級,促使巷道斷面尺寸不斷加大,大斷面巷道掘進日益成為制約煤礦開采高產高效的瓶頸。以丁一上部運輸巷作為試點,采用EBZ-300掘進機作業線的施工工藝、勞動組織、技術保障、設備的保障,即優化勞動組織,快速截割、支護合理、平行作業、工序間相互配合的實現,使勞動效率與單進水平得到顯著的提升,工程質量與安全環境得到有力保證,從而實現了17m2大斷面、半煤巖巷道月單進527米的突破,探索出了一套半煤巖巷綜掘高效掘進管理模式。

關鍵詞:綜掘;半煤巖;大斷面;施工組織

中圖分類號:F031.5 文獻標志碼:A 文章編號:1673-291X(2017)17-0180-02

一、工作面概況

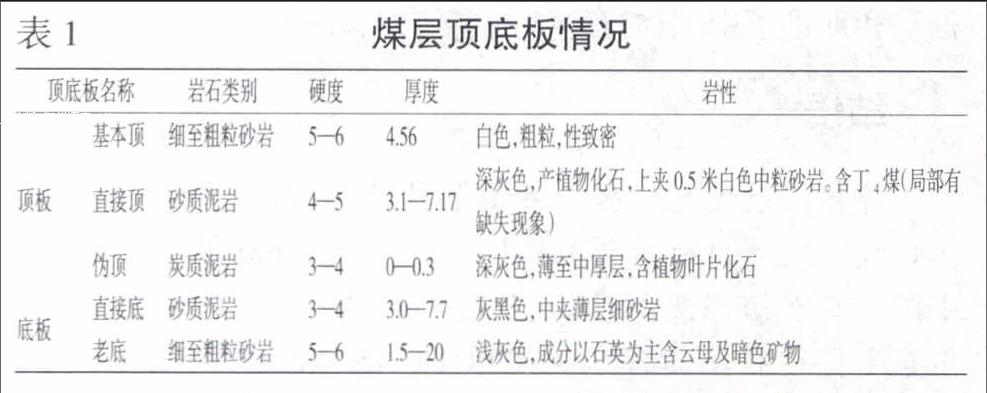

丁一上部運輸巷全長1 340m,埋深490m,設計凈寬5.2m,凈高3.3m,凈斷面17.2m2。沿丁5.6煤層施工,平均煤厚2m,屬于半煤巖巷道,煤巖層情況如表1所示。

巷道采用錨網索支護,幫頂選用Φ20×2400mm的高強錨桿,錨桿間距700±100mm,每根錨桿使用CK2335和K2335型樹脂藥卷各一卷。錨索選用Φ17.8×5 000mm的高強錨索,錨索使用2卷CK2335和3卷K2335型樹脂藥卷。錨索排距1 800mm,間距2 600mm,按“212”布置,頂板及兩幫每排均布置梯子梁,頂梁長5 000mm,上幫梁長3 300mm,下幫梁長2 300mm;頂網使用長×寬=5 800×1 100 mm規格的金屬網,頂網兩頭各下垂不小于300mm,以便幫頂網搭接。上幫使用長×寬=3 400×1 100 mm規格的金屬網,下幫使用長×寬=2 400×1 100 mm規格的金屬網。

二、施工工藝及裝備

工作面采用EBZ-300掘進機切割配合人工手鎬刷幫至設計斷面,掘進機后面跟DSJ80/20/2×75皮帶運輸機,皮帶運輸機搭接高強皮帶,到采區煤倉的出砟系統。采用風動或液壓錨桿機施工頂板錨桿及錨索,使用風動錨頭施工兩幫錨桿。

丁一上部運輸巷采用兩套2×45KW對旋式局部通風機配合直徑1000mm膠質風筒向工作面供風,風機安裝在集中機巷皮帶機頭處的新鮮風流中,局部通風最大供風距離2500米。回風流經丁5.6—11050集中機巷、集中機巷設備道、丁一軌道下山回入一采區西翼回風巷,形成局部通風系統。

三、快速掘進施工組織管理

(一)科學論證,現場寫實,合理支護

1月份施工巷道外圍時,錨桿支護排距按800mm,施工后經過一個月頂板位移觀測,頂板下沉只有7mm;2月份安裝掘進機后前15天排距按900mm,后半月排距放大至1 000mm,當月進尺240m,通過位移觀測,前10天頂板最大位移量為9mm,兩幫最大為18mm,30天內頂板最大位移量為15mm,兩幫最大為41mm,處于安全可控范圍。通過技術組進行討論,該巷道頂板巖性為砂質泥巖,巖石硬度f=4—6,具備放大循環進度條件,開掘區三班盯崗由每循環2排調整至3排進行試驗,期間未發現異常,最終確定該巷道每循環按3排施工,排距1m。

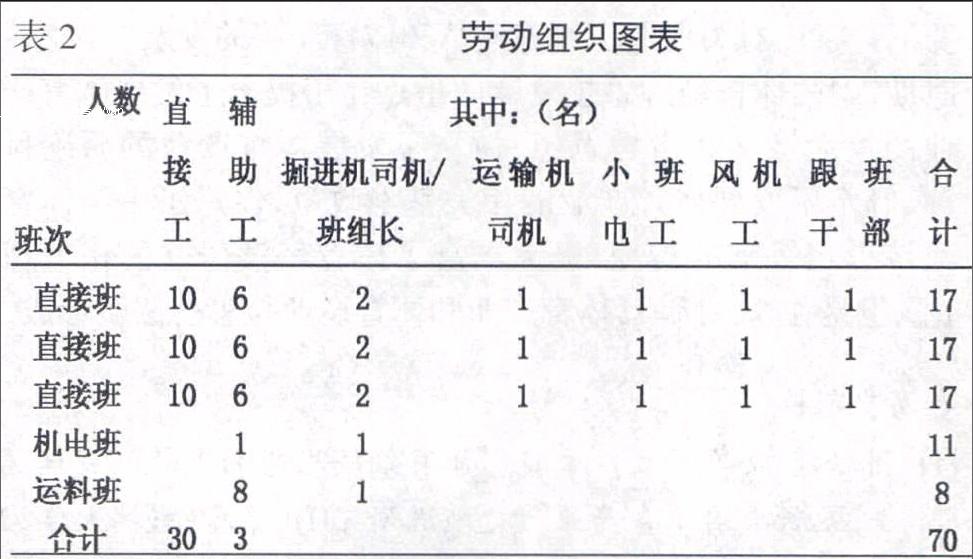

(二)組建高效精干班組

經充分調研,施工隊采取民主選舉方式,由干部投票選舉三名班長,再由三名班長各自挑選三名組長和一名掘進機主司機,確定班組核心。然后,由班組長在全隊職工中挑選掘進機副司機、支護工、跟班電工、皮帶司機和風機工等,為每個班組配足15名職工。班組成員遵循年輕化、技能化、專業化的原則,最大化發揮職工的潛力和熟練程度,從而提高施工速度。

(三)制定激勵獎懲機制

1.制定保勤制度。為保證班組出勤人員滿足高效掘進,經過盯崗寫實,每班出勤12個人可滿足生產需要。職工按照班組排定的公休休班,規定倒緊班時不休班的每人獎勵50元,倒緊班缺勤一個的罰款100元,不出勤的罰款200元。

2.嚴格請假制度。每個班都必須確保有3個班組長出勤,低于3個的,對不上班的班組長罰款100元/次;職工不按規定私自歇班的每次罰款100元。規定的獎罰結果每旬公示一次,月底兌現。

3.制定詳細的驗收制度及標準。建立以隊長為組長的工程質量驗收小組,具體由技術員負責驗收工作,各小班設置專門的驗收人員跟班進行驗收。施工期間驗收員按照隊制定的工程質量驗收標準嚴格驗收。堅持不合格的錨桿必須重新補打。跟班干部、班組長、驗收員必須全過程把關。

4.執行超尺獎制度。為激勵各班組高效進尺,除礦對當班超額完成進尺的班組獎勵外,戰線對班組執行同等嘉獎政策,充分調動職工的主動性和積極性。

5.實行能者上、庸者下的輪換制度。掘進班組如果一個月內有兩次無特殊原因未完成生產任務、工程質量差或不聽從指揮的,免去班組長職務,同時調出直接班;職工因出勤差、不干活、不聽從指揮的,一律從掘進班調出。

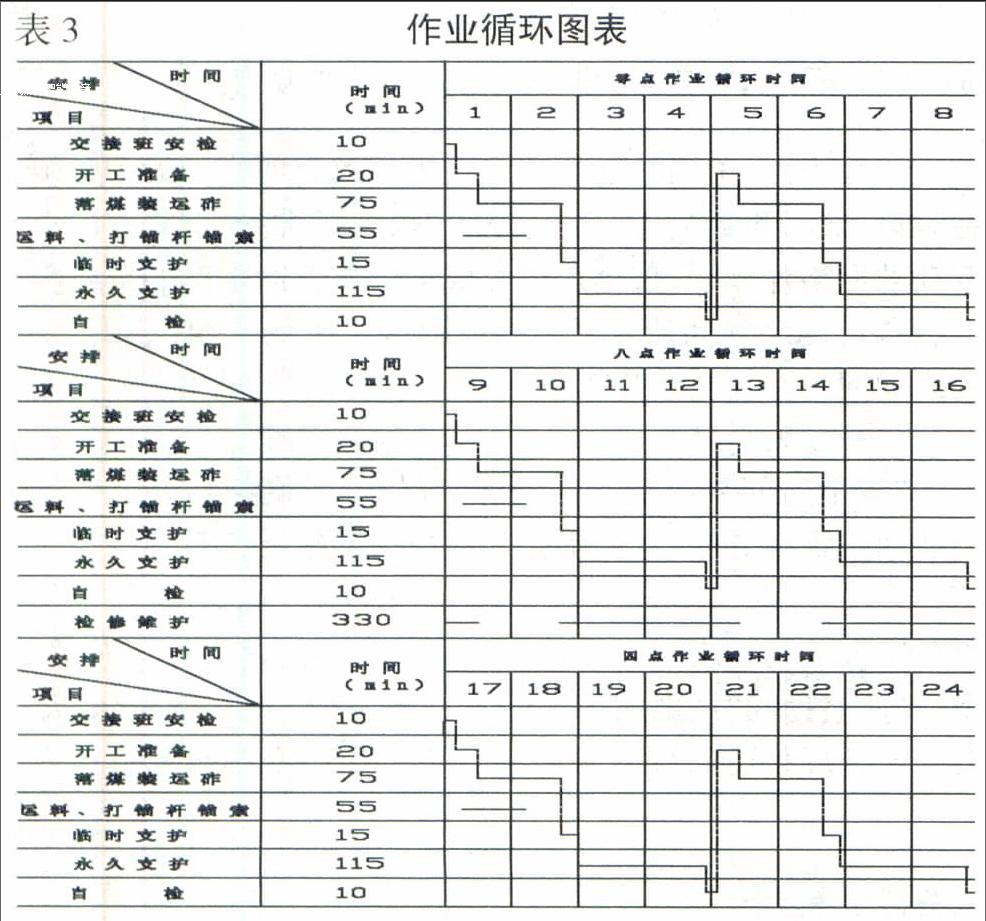

(四)優化現場作業方式,實現正規循環

1.堅持正規循環。在頂板完好期間每循環必須保證切割三排,減少掘進機的切割次數,為打錨桿、錨索騰出更多時間。

2.優化施工工序,加快施工進度。原設計每循環幫頂錨桿施工完畢后再施工下一個循環,優化為每排兩幫允許預留三根幫錨桿(上幫2根,下幫1根),設專職人員在掘進機后補打幫錨桿。工作面頂板支護在原來2臺液壓錨桿機的基礎上又增加了1臺風動錨桿機同時作業,兩幫支護由原來的1臺風動工具改為2臺風動工具,這樣保證工作面有5臺鉆具同時平行作業,加快了施工進度。

3.推行流水線作業法。根據個人特長,分配在工作面的負責范圍。由1名班組長帶領4名支護工負責支護頂板、臨時支護的支設、敲幫問頂的落實以及工程質量的施工標準;2名班組長各帶領2名人員負責兩幫的支護,1名人員專職負責向工作面供應物料、連網等工作。做到分工明確,每個環節責任到人、各司其責。流水線作業形成習慣后,職工一進入巷道就能很快進入工作狀態,找到各自的工作目標。

(五)加強后勤服務,提高保障能力

1.組建安全高效機電班組。由機電班長挑選組長及機電工,班組成員包括2名班組長,2名皮帶機維修工,1名鉆機檢修工,2名掘進機維護工,2名機電設備專職檢修工及2名機電工。確保機電設備和鉆具正常運轉,而且保證有完好的備用,以備故障時及時更換。

2.確保好后勤運料供應。由經營科、支護科、開掘區保證支護材料、風水管路、皮帶機身等物料供應,每5天從地面裝施工100m巷道所用支護材料、機電配件,防止影響進尺;成立文明生產班組,專職做好巷道動態達標;成立補錨桿、錨索班,專職在掘進機后方補打預留幫錨桿、落實幫頂錨桿“五級預緊”制度、補打錨索。

四、安全高效經濟效益對比分析

3月份丁一上部集中運輸巷進尺527m,與以往單進300m相比,經濟效益分析如下。

(一)人工成本

以前月單進300m工資單價1 350元/m,施工527m需投入人工成本71.1萬元,人均工資4 500元;月單進施工527m工資單價1 200元/m,人工成本63.2萬元,人均工資7 027元,相比月人均工資增長了2 527元,人工成本降低7.9萬元。

(二)支護成本

原設計排距0.8m支護成本1614元/m,施工527m需投入85.1萬元;放大至1m后支護成本1291元/m,節約323元/m,施工527m需投入68.0萬元,節約支護成本17.1萬元。

(三)租賃費

該巷道3月份機電設備租賃費12.6萬元,月單進300m時施工527m需1.76個月,所需租賃費22.2萬元,相比節約租賃費9.6萬元。

(四)掘進煤效益

該巷道寬5.2m、高3.3m,月單進300m掘進煤8777噸,月單進527m掘進煤15 419噸,掘進煤多出6 642噸,按100元/噸計算,多創造經濟效益66.5萬元。

綜上所述,3月份共多創造經濟效益7.9+17.1+9.6+66.5=101.1(萬元)。

實現安全高效掘進后,不但工期提前了23天,而且多創造經濟效益101.1萬元。

結語

在丁一上部運輸巷的試驗,通過采取優化勞動組織管理、優化施工工藝、制定激勵機制等措施,極大極提高了作業人員的積極性,使勞動效率與單進水平得到顯著提升,工程質量與安全環境得到有力保證,從而實現了17m2大斷面、半煤巖巷道的單進由原來的240m提高到527m的突破,探索出了一套半煤巖巷綜掘高效掘進管理模式。