外圈旋轉(zhuǎn)航空軸承試驗機機械結(jié)構(gòu)設(shè)計

閆眾,閆國斌,孔令駿

(中航工業(yè)哈爾濱軸承有限公司 研發(fā)中心試驗技術(shù)部,哈爾濱 150070)

在外圈旋轉(zhuǎn)、內(nèi)圈圓周方向靜止工況下工作的航空軸承并不多見,用于該類軸承的試驗機在功能上需要實現(xiàn)一定載荷條件下試驗軸承內(nèi)圈靜止和外圈高精度的穩(wěn)定旋轉(zhuǎn),因此試驗機轉(zhuǎn)子系統(tǒng)的結(jié)構(gòu)設(shè)計、不動軸和轉(zhuǎn)子軸同軸度的保證及試驗軸承軸向、徑向載荷的有效加載是其設(shè)計的關(guān)鍵。

1 試驗工況及要求

試驗軸承型號為7208C,外圈轉(zhuǎn)速為10 000 r/min,內(nèi)圈圓周方向靜止;軸向載荷為1 500 N,徑向載荷為500 N;使用4010航空潤滑油,潤滑油壓力為0.35 MPa,油溫為80℃,流量為1 L/min。以上述參數(shù)為工況開展設(shè)計。

2 結(jié)構(gòu)設(shè)計

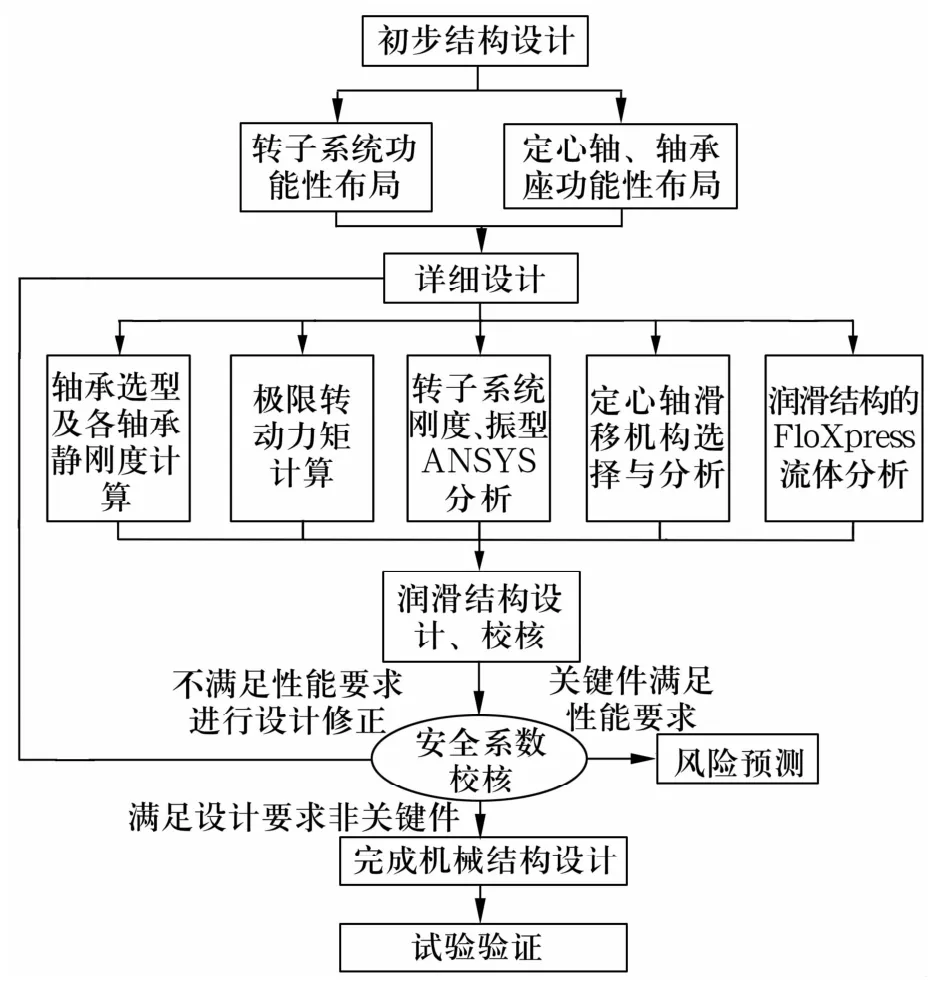

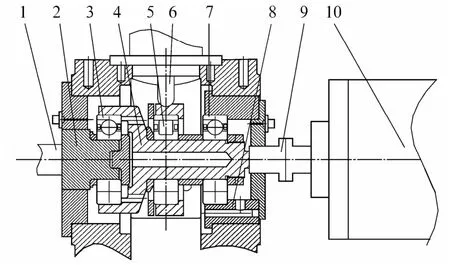

外圈旋轉(zhuǎn)航空軸承試驗機結(jié)構(gòu)設(shè)計采取模塊化設(shè)計思路,設(shè)計流程及結(jié)構(gòu)設(shè)計方案分別如圖1和圖2所示。

圖1 設(shè)計總流程圖Fig.1 Flow chart of design

圖2 結(jié)構(gòu)設(shè)計簡圖Fig.2 Structure Design

2.1 轉(zhuǎn)子軸系設(shè)計

轉(zhuǎn)子主軸一端與試驗軸承外圈配合,作為試驗軸承的軸承座,通過鋼球支承實現(xiàn)軸承外圈旋轉(zhuǎn);另一端支承軸承為轉(zhuǎn)子系統(tǒng)定位支點,要求其剛度較高,以提高轉(zhuǎn)子系統(tǒng)回轉(zhuǎn)精度,考慮到工況中存在軸向力,選用角接觸球軸承作為支承軸承,設(shè)計時保證開口方向與軸向力方向相對。

滿足試驗要求的支承軸承為內(nèi)徑15~45 mm的角接觸球軸承。轉(zhuǎn)子軸系的試驗軸承與支承軸承之間設(shè)計安裝有加載軸承(選用圓柱滾子軸承以保證該支點徑向加載能力)。考慮到試驗工況要求及轉(zhuǎn)子主軸的加工工藝,選取同內(nèi)徑尺寸的軸承可實現(xiàn)主軸一次加工,保證軸系同軸度,減小工藝難度并提高加工精度。

綜上可完成轉(zhuǎn)子主軸設(shè)計,主軸采用空心扭矩軸結(jié)構(gòu),轉(zhuǎn)子主軸試驗軸承端的內(nèi)孔與試驗軸承外圈配合,直徑80 mm,公差配合選用N7。轉(zhuǎn)子主軸支承軸承、加載軸承端外徑40 mm,公差配合選用j6。支承軸承、加載軸承具體選型由軸承在工況下的靜剛度需求得出。主軸內(nèi)孔尺寸及主軸試驗端與支承軸承、加載軸承端軸徑的連接厚度由ANSYS通過應力、位移分布計算得出。

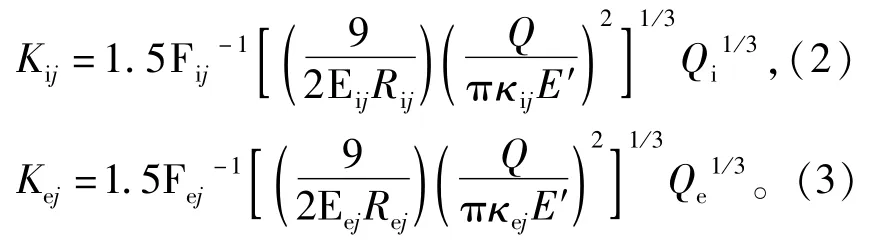

以Hertz接觸理論為分析前提可得

式中:δ為兩接觸物體的接觸變形;F為第一類橢圓積分;E為第二類橢圓積分;R為兩接觸物體接觸點的主平面內(nèi)曲率;Q為接觸載荷;κ為橢圓率;E′為等效彈性模量。經(jīng)推導可得第j個球與內(nèi)、外溝道的接觸剛度分別為

同時,根據(jù)接觸角α可確定軸承徑向、軸向及角剛度,最后對j個球求和得到角接觸球軸承靜剛度[1]。根據(jù)軸承靜剛度計算結(jié)果確定支承軸承的具體型號為7208C,承載軸承型號為NU1008[2]。

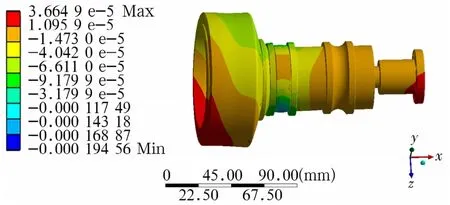

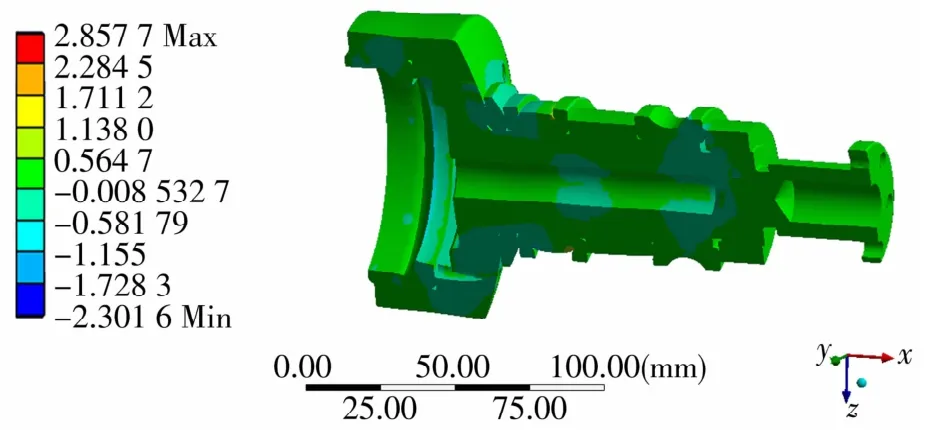

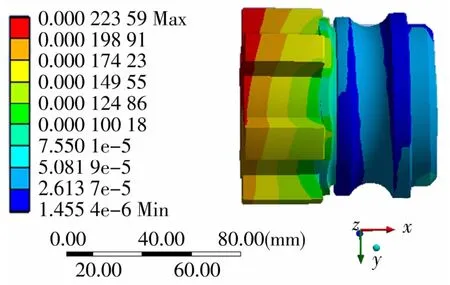

計算得出的工況下各軸承靜剛度作為轉(zhuǎn)子主軸應力、位移分布(主軸撓曲)的邊界條件,帶入有限元分析軟件ANSYS中。通過ANSYS的結(jié)構(gòu)力學模塊進行單一方向位移及整體應力分布計算,結(jié)果如圖3和圖4所示。

圖3 y方向轉(zhuǎn)子系統(tǒng)位移(撓曲)Fig.3 Rotor system deformation in y direction

圖4 轉(zhuǎn)子系統(tǒng)應力分布Fig.4 Stress distribution of rotor system

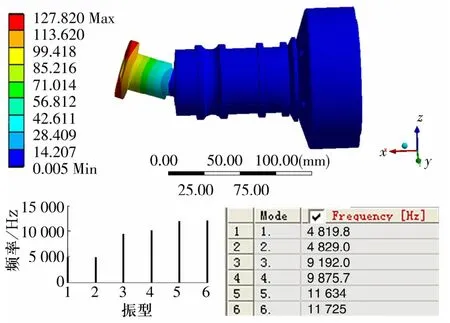

經(jīng)計算,主軸內(nèi)孔直徑選取20 mm時可實現(xiàn)轉(zhuǎn)子主軸撓度小于0.001mm(不考慮主軸加工工藝影響)且滿足轉(zhuǎn)子主軸抗剪需求。轉(zhuǎn)子主軸試驗端與支承軸承、加載軸承端軸頸連接厚度達到12.5 mm時,可保證轉(zhuǎn)子主軸在承載情況下不發(fā)生因應力集中導致的結(jié)構(gòu)破壞。使用ANSYS模態(tài)模塊進行臨界轉(zhuǎn)速和振型分析,結(jié)果如圖5所示。

圖5 轉(zhuǎn)子系統(tǒng)臨界轉(zhuǎn)速及振型Fig.5 Critical speed and vibration shape of rotor system

經(jīng)計算,1階臨界轉(zhuǎn)速高于24 000 r/min,設(shè)計的結(jié)構(gòu)滿足工況靜、動力學要求,可穩(wěn)定工作。需要說明的是:滾子軸承一般采用金屬保持架,不受工況溫度影響。角接觸球軸承需考慮潤滑油供給溫度(80℃)且工作狀態(tài)下溫度可能超過100℃,需選用裝配鋼、黃銅或PEEK保持架的型號。

2.2 定心軸、軸承座結(jié)構(gòu)設(shè)計

試驗軸承內(nèi)圈通過軸肩定位于定心軸上,由壓蓋壓緊;外圈采用單側(cè)軸肩定位,固定于轉(zhuǎn)子主軸。定心軸為試驗軸承內(nèi)圈支承主軸,需承擔試驗軸承徑向載荷Fr及試驗軸承軸向載荷的徑向分力Far,因此,要求定心軸剛度較高,結(jié)構(gòu)設(shè)計時采用實體抗剪軸。另外,定心軸作為試驗軸承內(nèi)圈支承點,除圓周靜止外,還承擔軸向滑移施加載荷和止轉(zhuǎn)功能,機構(gòu)設(shè)計比較復雜,需注意非承載及止動條件下的定心(同軸)功能的實現(xiàn)。

軸承座分為承載軸承座、支承軸承座。加載軸承座為浮動設(shè)計,內(nèi)徑面與加載軸承外圈配合直接承載。支承軸承座與試驗機床體配合并通過螺栓固定,形成近似全約束的剛性支點(圖2)。

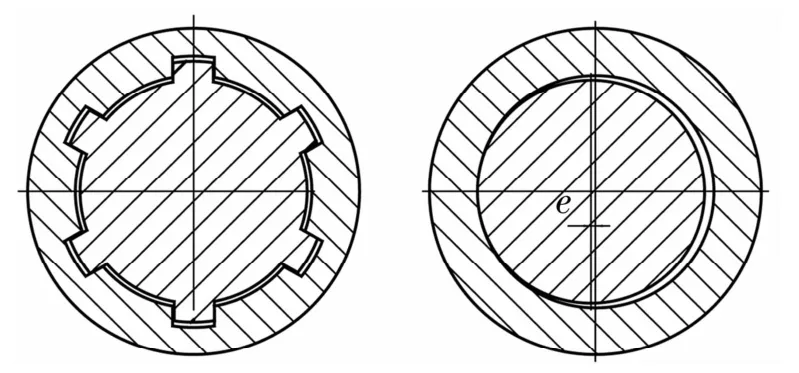

經(jīng)多組定心機構(gòu)比對,最終選用花鍵連接作為實現(xiàn)機構(gòu)。花鍵連接一般用于精確傳遞扭矩,既可以實現(xiàn)定心,保證轉(zhuǎn)子軸與不動軸同軸度,又可以起到止轉(zhuǎn)功能。經(jīng)作圖比對(圖6):花鍵連接的定心誤差在公差及復圓直徑(底徑)相同情況下僅為圓柱面配合結(jié)構(gòu)的10%,定心精度明顯優(yōu)于后者。

圖6 同等底徑定心誤差比對Fig.6 Error comparison of two Structures in the same bottom diameter centering

以工況載荷為參數(shù)條件帶入ANSYS,撓曲分析及應力分布如圖7、圖8所示。計算得定心軸承承載后的撓度為0.000 2 mm,比較其配合間隙量可忽略;最大應力為0.8 MPa,遠小于材料許用應力邊界值,剛度滿足試驗要求。

圖7 定心軸承承載后位移(撓曲)圖譜Fig.7 Total deformation of centering axis under loading

圖8 定心軸承承載后應力分布圖譜Fig.8 Stress distribution of aentering axis under loading

2.3 軸向、徑向加載設(shè)計

采用間接加載的方式實現(xiàn)試驗軸承徑向載荷的有效加載,采用花鍵定心軸機構(gòu)實現(xiàn)試驗軸承軸向載荷由內(nèi)圈有效施加。

加載軸承處于試驗軸承與支承軸承之間,加載軸承外圈安裝于軸承座中。軸承座懸浮于試驗機腔體內(nèi),徑向加載液壓缸對軸承座施加徑向載荷后,徑向載荷通過加載軸承施加于轉(zhuǎn)子主軸并傳遞至試驗軸承和支承軸承。設(shè)計中3套軸承間距相等,計算得加載液壓缸對加載軸承施加的徑向載荷為1 000 N。加載軸承軸承座外徑面與加載液壓缸加載頭采用球窩、球頭配合,實現(xiàn)加載軸承圓周止轉(zhuǎn)及軸向定位。

軸向加載通過軸向加載液壓缸推動定心軸,直接將軸向載荷施加于試驗軸承。由于定心軸軸心定位精度較高,為防止過定位,軸向液壓加載缸與定心軸承載面采用平面接觸。

2.4 潤滑結(jié)構(gòu)設(shè)計

考慮到轉(zhuǎn)速較高,加載軸承、支承軸承均采用高壓噴射潤滑,噴嘴位置為水平對準軸承保持架與套圈間的引導間隙。回油方式為自然回流至試驗機腔體后由泵吸返回油箱。

潤滑對軸承溫升及軸承壽命影響十分明顯,以SKF軸承額定壽命修正計算公式為依據(jù)對試驗機設(shè)計中的潤滑油流量進行估算,即

式中:L為額定壽命;a1為可靠性調(diào)整系數(shù);aSKF為壽命修正系數(shù);C為額定動載荷;P為當量動載荷;p為指數(shù)(球軸承為3,滾子軸承為10/3)。

其中,aSKF的選取依據(jù)潤滑油黏度比k,即

式中:ν為潤滑油工作黏度,可根據(jù)工況溫度使用潤滑油牌號咨詢采購廠家獲得;ν1為額定黏度,可查詢國家標準獲得。

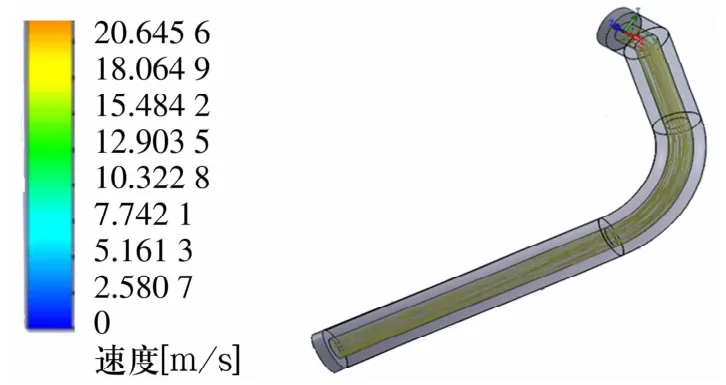

計算完成后還需對噴射潤滑流量開展校核,使用FloXpress流體軟件進行分析,結(jié)果如圖9所示。需要注意:一般軸承計算的彈流潤滑所需流量并不等同于宏觀角度軸承潤滑所需流量,結(jié)構(gòu)整體設(shè)計時應考慮散熱及各零件熱平衡特性的變化。經(jīng)計算直徑1.5 mm的油嘴即可充分保證單口軸承潤滑需求。

圖9 小孔噴射流速圖Fig.9 Flow-rate of jet

3 極限轉(zhuǎn)動力矩

轉(zhuǎn)動力矩的計算意義在于為驅(qū)動設(shè)備提供扭矩輸出參考,其計算結(jié)果對試驗機非機械機構(gòu)的設(shè)計意義重大,同時也是機械結(jié)構(gòu)合理與否的重要判斷依據(jù)。

試驗機機械結(jié)構(gòu)轉(zhuǎn)動力矩主要包含軸承摩擦力矩和轉(zhuǎn)子系統(tǒng)慣量矩,即

式中:J為極限轉(zhuǎn)動力矩;∑M為總摩擦力矩,即各軸承摩擦力矩之和;J0為轉(zhuǎn)子系統(tǒng)慣量矩。由于機械設(shè)計中設(shè)備框架下不需要特別高的計算精度,因此采用估算公式[3]計算單一軸承的摩擦力矩,即

式中:M為單一軸承摩擦力矩;μ為軸承固定摩擦因數(shù),可從相關(guān)文獻中查找;P為軸承當量動載荷;d為軸承內(nèi)徑。對于角接觸球軸承

對于圓柱滾子軸承

轉(zhuǎn)子系統(tǒng)慣量矩與轉(zhuǎn)子系統(tǒng)結(jié)構(gòu)有關(guān),其計算公式為

式中:T為量綱一的系數(shù),可根據(jù)轉(zhuǎn)子結(jié)構(gòu)查表獲得:M為總質(zhì)量;De為旋轉(zhuǎn)體直徑。通過對機械結(jié)構(gòu)完成基于Solidworks軟件的三維建模并賦予材料后,可直接獲得M的值。最后將(7)式,(10)式的計算結(jié)果代入(6)式中即可獲得所求極限轉(zhuǎn)動力矩,結(jié)果為0.823 N·m。

4 風險防范及安全系數(shù)

安全系數(shù)是基于應力研究和統(tǒng)計學研究所提出的一個重要概念,是評價機械零件、機械結(jié)構(gòu)可靠性的重要指標[4]。目前使用Solidworks等軟件已可以直接計算出零件安全系數(shù)。經(jīng)安全系數(shù)計算,本設(shè)計不存在破壞性風險。

5 結(jié)束語

本設(shè)計提供了一種切實可行的外圈旋轉(zhuǎn)航空軸承試驗機機械結(jié)構(gòu)設(shè)計的方案和方法。目前,某型航空發(fā)動機主軸軸承已根據(jù)此結(jié)構(gòu)開展了2套50 h的性能試驗,試驗狀態(tài)良好,已順利完成預定試驗內(nèi)容。

需要注意的是:轉(zhuǎn)子振型中出現(xiàn)聯(lián)軸器甩尾現(xiàn)象,可通過聯(lián)軸器材料的輕量化設(shè)計減小影響;但加載軸承軸系布局位置對剛度較弱的試驗軸承影響需要研究分析,加強試驗軸承內(nèi)圈支承剛度設(shè)計是提高回轉(zhuǎn)精度,保證試驗有效開展的關(guān)鍵。