國內外高品質軸承鋼潔凈化與均質化控制技術的進展

宗男夫,張慧,張興中

(鋼鐵研究總院 連鑄國家工程研究中心,北京 100081)

主機的高可靠性和安全性對軸承提出了高品質、長壽命和高可靠性要求,而鋼材的潔凈度和均質性是軸承性能的基本保證[1]。雖然我國軸承鋼的產量世界第一,但高品質軸承鋼仍然依賴進口,因此對國內外高品質軸承鋼的研究進展進行綜述。

1 國內外高品質軸承鋼全氧、微量元素和夾雜物控制水平

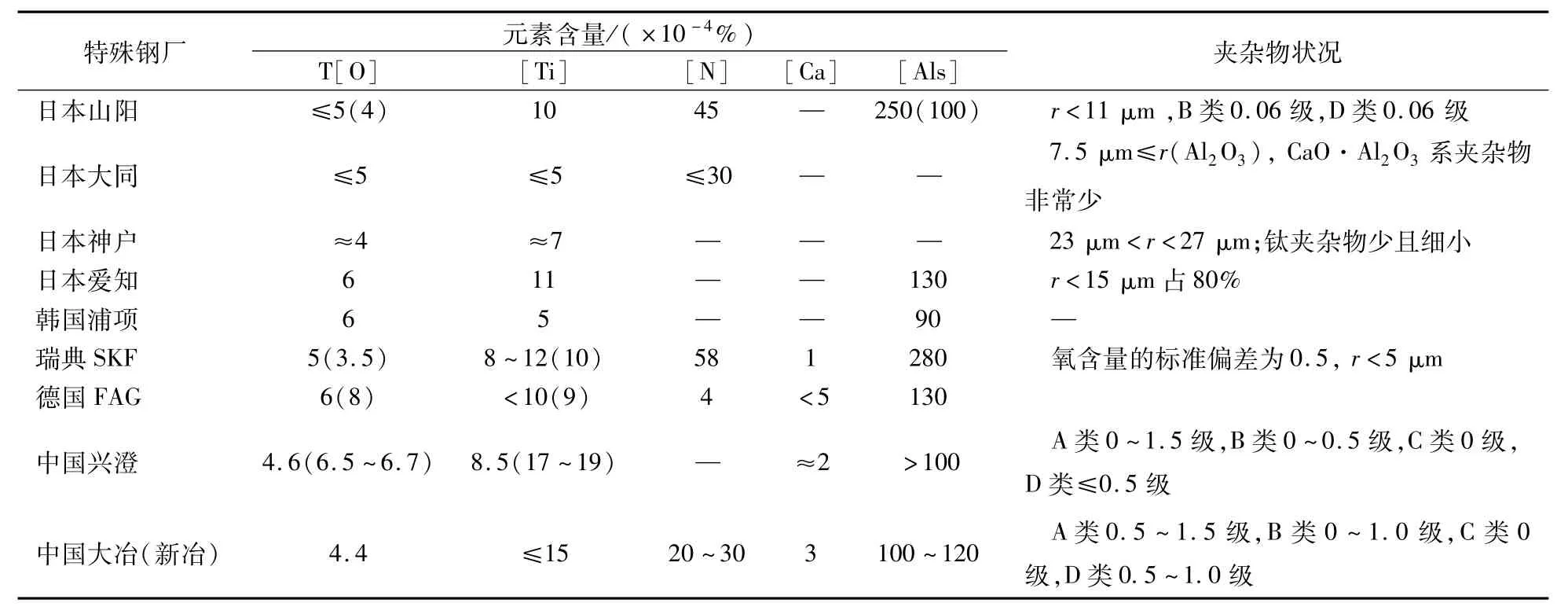

隨著特殊鋼企業冶煉工藝和質量控制水平的提高,高品質軸承鋼中全氧、微量元素和夾雜物水平(表 1)[2-12]得到進一步改善。

表1 國內外高品質軸承鋼全氧、微量元素和夾雜物現狀Tab.1 Current situation of total oxygen,trace elements and inclusions for high-quality bearing steel at home and abroad

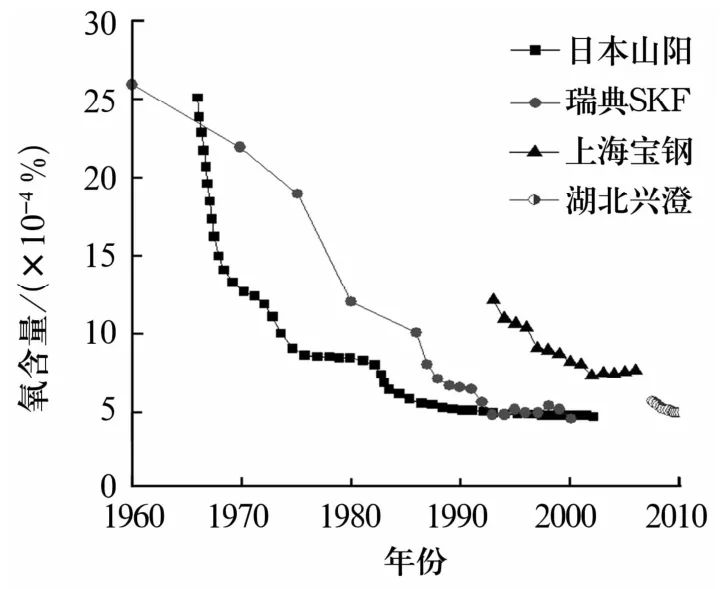

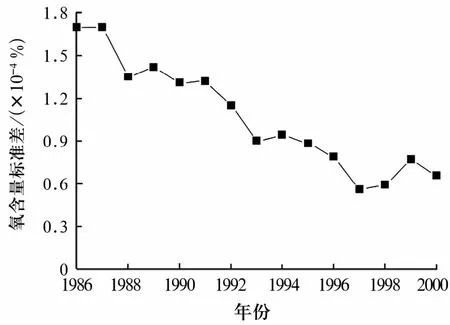

隨著冶煉裝備及生產控制水平的進步,國內外著名特殊鋼廠生產的軸承鋼中氧含量大幅度降低,控制范圍逐步趨于穩定(圖 1)[2-3,10]。

圖1 特殊鋼廠軸承鋼中氧含量Fig.1 Oxygen content for bearing steel in special steel company

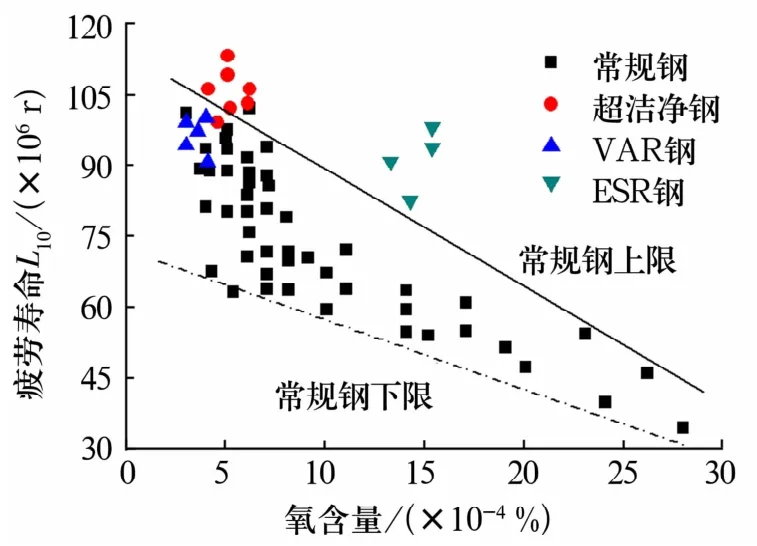

日本山陽特殊鋼通過研究鋼中氧含量與軸承鋼疲勞壽命關系如圖2所示。軸承鋼疲勞壽命與氧含量的關系:L10(相對壽命)=372[O]-1.6,即若連鑄鋼中氧含量控制為5×10-4%,其疲勞壽命與電渣重熔和真空自耗鋼相當[12]。瑞典SKF公司生產的軸承鋼氧含量波動偏差也逐年降低(圖3)[2]。SKF的高品質軸承鋼中全氧含量需控制在10×10-4%以下,實際生產中的波動控制在15×10-4%以內。

圖2 軸承鋼中氧含量與疲勞壽命關系Fig.2 Relation between oxygen content in bearing steel and fatigue life

圖3 SKF軸承鋼中氧含量標準偏差Fig.3 Standard deviation of oxygen content in SKF bearing steels

隨著氧含量降低,鋼中氧化物夾雜的數量減小,氧化物作為疲勞源的概率逐步減少,其他缺陷開始成為疲勞源,控制鋼中氧化物形態和尺寸成為關鍵。對現代商用高品質軸承鋼的研究表明,TiN及Ti(C,N)對軸承鋼滾動接觸疲勞造成的損害最為嚴重,其次為大型球狀鈣鋁尖晶石[13-14]。當鋼中氧含量控制在6×10-4%以下時,Ti(C,N)開始導致疲勞斷裂[15]。在高碳鉻軸承鋼中Ti為有害元素,其與溶解于鋼中的氮的親和力極強,多以TiN,Ti(C,N)夾雜物形式存在。TiN夾雜是具有棱角的硬而脆的夾雜物(表2),在熱加工過程中不發生形變,其棱角易劃傷鋼的基體成為疲勞裂紋源。

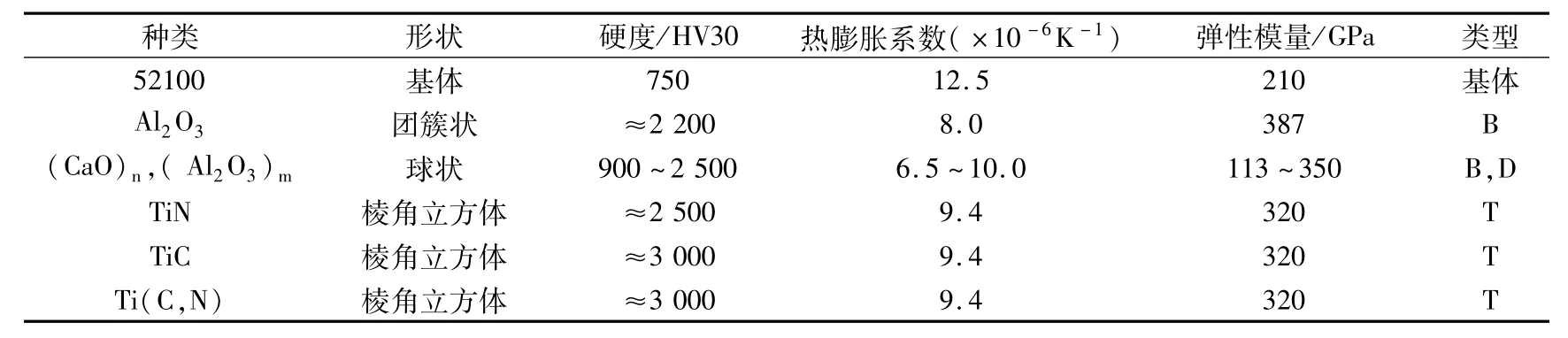

表2 軸承鋼中夾雜物的物理性質Tab.2 Physical properties of inclusions in bearing steel

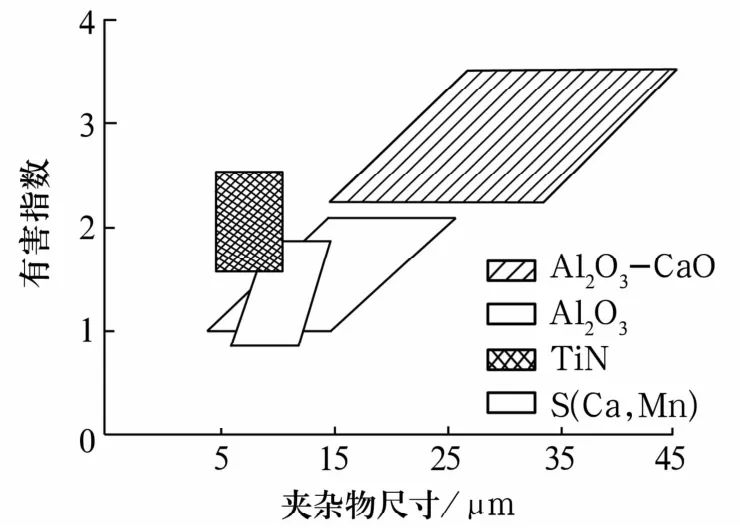

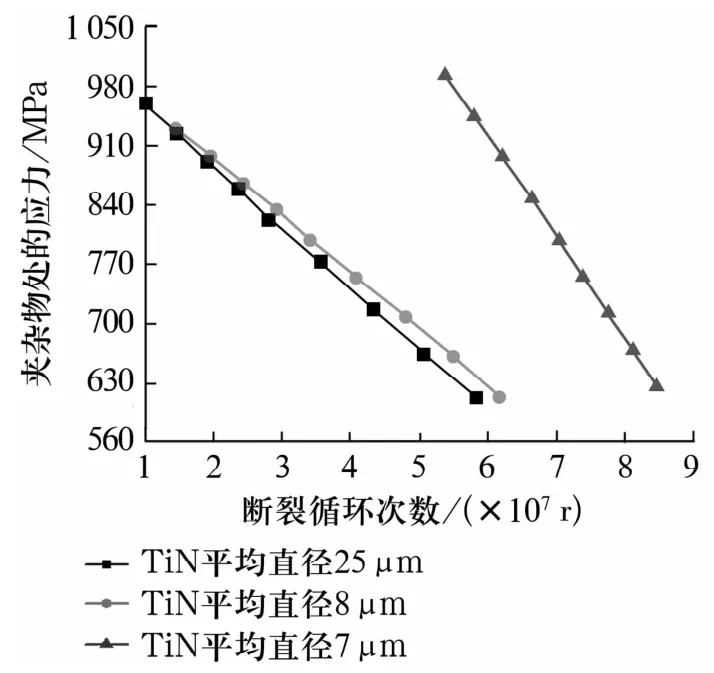

文獻[16-18]顯示,尺寸較小的TiN與尺寸較大的Al2O3的有害指數相同(圖4);平均直徑8μm的TiN與平均直徑25μm的氧化物的危害程度相當(圖5)。

圖4 夾雜物類型和尺寸對軸承鋼有害程度的影響Fig.4 Effect of type and size of inclusions on harmful level of bearing steel

圖5 氧化物和TiN夾雜附近局部應力與疲勞壽命的關系Fig.5 Relation between local stress and fatigue life near oxide and TiN inclusions

這是由鈦氮化物本身性質決定,其形態為棱角立方體,易破壞軸承鋼基體的連續性,在點狀不變形夾雜的周圍,常有喇叭形的空洞或裂紋;相同尺寸的碳氮化物比氧化物硬度高,氧化物更易變形。

2 國內外高品質軸承鋼典型生產工藝研究進展

日本山陽特殊鋼公司研發了 SNRP(Sanyo New Refining Process)超潔凈軸承鋼生產工藝[2-4],該工藝生產的軸承鋼稱為超潔凈軸承鋼。鋼中的氧含量可以控制在5×10-4%以下,氧化物夾雜物的直徑在11μm以下。

日本大同特鋼最近研發出MRAC-SSS工藝生產高端軸承鋼[5],鋼中氧含量控制在5×10-4%以下,鈦含量控制在5×10-4%以下,氮含量控制在30×10-4%以下,并且氧化物夾雜、鈦系夾雜物極其細小。采用MRAC-SSS工藝生產的超純凈軸承鋼的接觸疲勞壽命得到延長,較傳統精煉工藝生產的長25%以上。

SKF公司 OVAKO鋼鐵廠[2,8]研發出與 SAEA-SKF鋼包精煉相匹配的雙聯工藝,組成SKFMR(熔煉+精煉)先進煉鋼工藝。在鋼包爐內加熱,同時進行鋁沉淀脫氧,利用電磁攪拌使脫氧產物從鋼液中分離,從而降低了鋼中氧含量和夾雜物含量。

日本神戶[6]和 JFE[19,20]進行鐵水預處理“提純”。神戶制鋼開發出的超潔凈鋼,其氧含量為4×10-4%,鈦含量為7×10-4%。超潔凈軸承鋼中基本消除大顆粒夾雜物,夾雜物尺寸細小其彌散分布在軸承鋼基體中。

上述工藝的關鍵點是控制鋼中氧化物夾雜和Ti系夾雜的形狀、分布和數量,其生產工藝流程見表3。瑞典和日本生產的軸承鋼質量水平在一定程度上代表了當今世界軸承鋼生產工藝技術的最高水平,但其側重點不同,日本特殊鋼廠主要通過降低氧含量來減少夾雜物;SKF在超低氧含量的前提下,重點控制夾雜物的尺寸、形狀和分布。

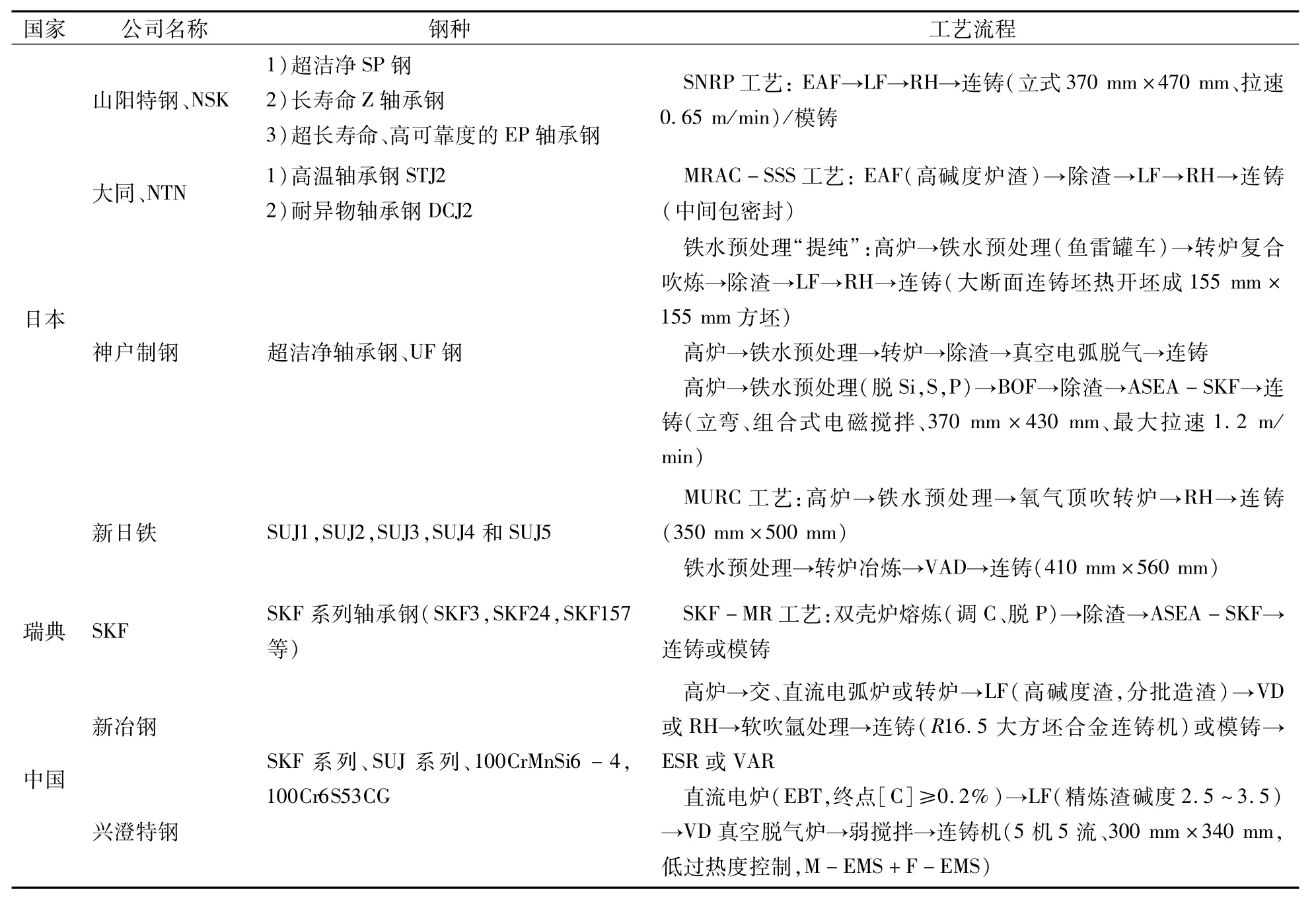

表3 國內外高品質軸承鋼生產工藝Tab.3 Production technology for high-quality bearing steel at home and abroad

3 高品質軸承鋼潔凈化與均質化新技術進展

3.1 高效除渣技術

電爐采用偏心爐無渣出鋼(如 EBT)[2-4,8],轉爐擋渣出鋼(如氣動擋渣),進入精煉階段前采用鋼包扒渣、真空吸渣、換鋼包進一步去除氧化渣等技術,易于造還原渣并防止爐渣中Ti還原進入鋼液。連鑄采用大包下渣檢測技術,提高鋼液潔凈度,改善鑄坯質量。如瑞典SKF采用雙爐殼熔煉,日本神戶采用轉爐冶煉,均在出鋼后對鋼水進行除渣處理,有效降低轉爐渣對鋼液Ti含量和潔凈度的影響。

3.2 高堿度精煉技術

采用高堿度精煉渣系[21-24]是日本鋼鐵廠開發的超低氧特殊鋼生產技術的另一重要技術,可提高堿度、降低爐渣中SiO2的活度、控制Al2O3夾雜物含量。日本山陽特鋼[4]采用高堿度爐渣(CaO/SiO2=10.2),在精煉條件下生產低氧含量軸承鋼,研究表明,隨著爐渣堿度的提高總氧含量差別不大,但鋼中大型夾雜物數量顯著降低。軸承鋼冶煉過程中精煉渣吸收Al2O3夾雜物的能力與渣中Al2O3的活度有直接關系[25-27]。

3.3 大斷面垂直型連鑄技術

高品質軸承鋼生產中最大的質量問題是中心偏析和內部夾雜物導致的內裂。其中,高碳鋼的中心碳偏析最為嚴重。應用大斷面旋轉式圓坯垂直型連鑄機[28]和大斷面方坯垂直型連鑄機[29-30]生產高品質軸承鋼可有效地減少鑄坯中心縮孔及伴生中心裂紋,改善中心疏松,使表面與內部質量均較好。

旋轉式圓坯連鑄機旋轉時產生的離心力使結晶器內的鋼液能與結晶器壁有較好的接觸,生成的坯殼厚度比較均勻,鑄坯不易產生內裂。同時,離心力使鋼液中夾雜物產生向心力,促使夾雜物上浮排除,提高了鋼潔凈度。

韓國浦項公司在采用大斷面方坯垂直型連鑄機輕壓下、電磁攪拌等技術基礎上,采用凸形輥輕壓下[31],斷面尺寸為400 mm×500 mm的高碳鋼大方坯,輕壓下區域位于澆鑄中心的固相分數為0.2~0.8的范圍,當總壓下量達到14 mm,中心偏析比率可減少87.5%,顯著提高了軸承鋼質量。

3.4 大顆粒Ds夾雜物的控制技術

瑞典SKF公司曾指出,鋼中CaO·Al2O3產生的危害比Al2O3對軸承鋼疲勞壽命的危害大[32-34],并強調鋼液不宜采用Ca-Si處理。軸承鋼中Ds類(直徑>13μm)夾雜物主要為鎂鋁尖晶石和鈣鋁酸鹽復合態夾雜物。由于軸承鋼對點狀夾雜物十分敏感,為了降低鋁酸鈣類夾雜對軸承鋼疲勞壽命的影響,國外軸承鋼廠一般不采用Ca處理技術,而是通過加精煉渣,使Al2O3形成細小、易上浮的Al2O3·SiO2,同時嚴格控制鋼中生成的Al2O3夾雜物含量。在LF爐盡量不配加[Al],避免[Al]燒損生成(Al2O3),也抑制了渣中TiO2的還原,進而降低鋼液中Ti含量。精煉終渣控制目標:0%~10%SiO2,30% ~35%Al2O3,50% ~55%CaO,0% ~10%MgO,渣中全鐵含量越低越好。

3.5 高品質軸承鋼疲勞評價體系的改進

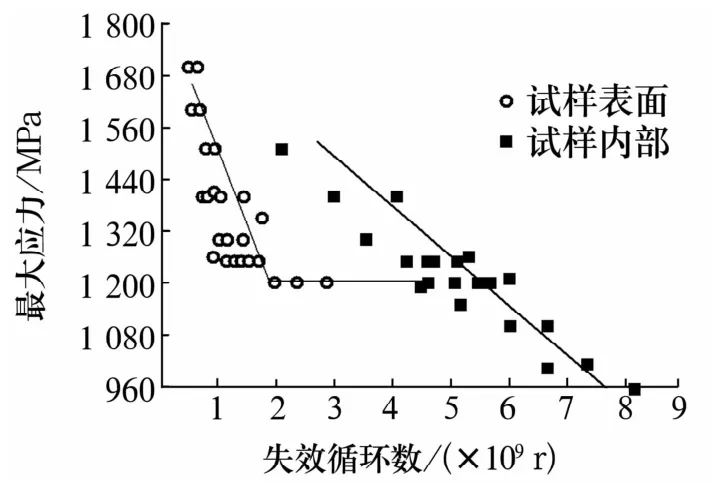

軸承零件承受高頻低幅循環載荷作用,傳統的疲勞設計是基于107r以內的疲勞數據建立的。隨著工業技術的發展和冶煉水平的提高,實際的疲勞使用壽命甚至達到1011r。鋼鐵材料應力循環在超過107r甚至109r后仍發生破壞,傳統的“疲勞極限”并不存在,其S-N曲線為“階梯”型特征(圖6)[35]。曲線階梯下降是由表面、內部裂紋萌生和擴展的機制不同引起的。

圖6 高碳鉻軸承鋼的S-N曲線Fig.6 S-N curve of high carbon chromium bearing steel

超高周疲勞的裂紋傾向萌生于材料內部,一般存在獨立的內部裂紋源,即“魚眼”狀特征,也有多個魚眼同時出現在一個斷口上的情況。在高周疲勞區,裂紋的萌生均源于非金屬夾雜物。文獻[36]發現,夾雜物周圍存在一個“暗區”,該疲勞斷裂表面較為粗糙。夾雜物周圍的“暗區”可以延長軸承鋼的疲勞壽命。內部裂紋決定軸承鋼的壽命,對于內部萌生裂紋的情況,要改善材料疲勞性能則需提高鋼液的純凈度,使夾雜物均勻分布于鋼液。降低鋼中夾雜物的含量和尺寸可以有效推遲疲勞裂紋的萌生,進而提高鋼的疲勞壽命。

4 結束語

潔凈度與均質性控制是提升高品質軸承鋼質量的關鍵,通過采用潔凈度(Ti,T[O],N,Ca等有害元素)及碳化物(網狀碳化物、液析碳化物、帶狀組織)均勻性控制技術,可以明顯延長滾動軸承的壽命。

未來高品質軸承鋼生產控制的重點研究方向大致分為2個方面:

1)提高軸承鋼的潔凈度。通過進一步降低鋼中氧、有害元素(如N,Ti,Ca等)和夾雜物含量,采用高堿度低鋁渣精煉,提高精煉渣吸附夾雜物的能力,保證有效去除大型點狀夾雜物和脆性夾雜物TiN,使軸承鋼中的氧含量得到穩定控制。

2)碳化物偏析和形態分布控制。采用大斷面垂直連鑄及凝固末端電磁攪拌、輕壓下等裝備和工藝,并與過熱度、二冷與拉速匹配降低碳化物液析,獲得合適的預組織,可以縮短軸承鋼球化退火時間,細化碳化物,提高疲勞壽命。

通過以上控制技術,可以得到凝固組織結構均勻、碳成分分布均勻的軸承鋼,其綜合質量滿足高品質軸承鋼標準。