基于EMD-HMM的轉(zhuǎn)盤軸承故障診斷方法

孫炎平,陳捷,洪榮晶,封楊

(南京工業(yè)大學(xué) 機(jī)械與動(dòng)力工程學(xué)院,南京 210009)

作為核心回轉(zhuǎn)連接部件,轉(zhuǎn)盤軸承常用于工程機(jī)械、風(fēng)力發(fā)電、煤礦機(jī)械、港口機(jī)械、軍用裝備等領(lǐng)域[1]。與普通軸承相比,轉(zhuǎn)盤軸承的尺寸大(0.5~5 m)、轉(zhuǎn)速低(<25 r/min)、承載工況復(fù)雜(需同時(shí)承受軸向力、徑向力和傾覆力矩);而且工作環(huán)境惡劣,安裝、潤(rùn)滑及維修都非常不便;這就要求轉(zhuǎn)盤軸承運(yùn)行平穩(wěn)、安全、壽命長(zhǎng),否則一旦發(fā)生故障將造成嚴(yán)重?fù)p失,因此對(duì)轉(zhuǎn)盤軸承進(jìn)行監(jiān)測(cè)和故障診斷意義重大。

近幾年,智能故障診斷方法得到了越來越多的應(yīng)用,但這些方法大多忽略了故障發(fā)生前后的連續(xù)性信息,僅僅停留在靜態(tài)觀測(cè)基礎(chǔ)上,比如通過對(duì)比分析某時(shí)刻的幅值譜來判斷是否發(fā)生故障,而忽略了故障變化發(fā)展的動(dòng)態(tài)信息。隱馬爾可夫模型(Hidden Markov Model,HMM)是一種時(shí)間序列的概率模型[2],能夠有效描述隨機(jī)過程的統(tǒng)計(jì)特性,并對(duì)觀測(cè)序列進(jìn)行有效地模式識(shí)別和分類,挖掘出潛在的故障發(fā)生前后的上下文信息并加以利用,在機(jī)械設(shè)備狀態(tài)監(jiān)測(cè)和故障診斷領(lǐng)域引起了廣泛的關(guān)注[3-6]。

由于轉(zhuǎn)盤軸承轉(zhuǎn)速低,振動(dòng)信號(hào)微弱,故障特征難以提取,對(duì)大型轉(zhuǎn)盤軸承的故障診斷研究較少,大多數(shù)故障診斷研究的對(duì)象都是高速軸承[7-9],也沒有文獻(xiàn)對(duì)HMM進(jìn)行深刻的探討和分析。因此,以轉(zhuǎn)盤軸承為研究對(duì)象,利用經(jīng)驗(yàn)?zāi)B(tài)分解(Empirical Mode Decomposition,EMD)對(duì)故障信號(hào)進(jìn)行特征提取[10-11],通過HMM對(duì)特征參數(shù)進(jìn)行建模分析,并從HMM診斷精度與訓(xùn)練樣本數(shù)的關(guān)系、故障類型數(shù)目對(duì)HMM診斷精度的影響等方面對(duì)HMM進(jìn)行探討。

1 基于EMD-HMM的轉(zhuǎn)盤軸承故障診斷流程

1.1 EMD算法

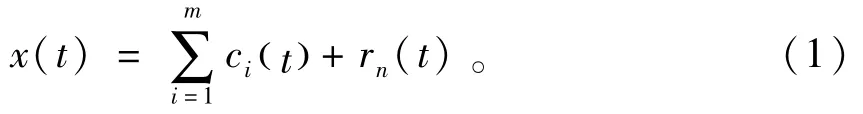

EMD算法的目的是通過對(duì)非線性、非平穩(wěn)信號(hào)進(jìn)行分解獲得一系列表征信號(hào)特征時(shí)間尺度的固有模態(tài)函數(shù) (Intrinsic Mode Function,IMF),分解后原始信號(hào)由若干個(gè)IMF分量ci(t)和1個(gè)余項(xiàng)rn(t)構(gòu)成,即

1.2 HMM的基本原理

HMM可以用5個(gè)元素進(jìn)行描述,包括2個(gè)狀態(tài)集合和3個(gè)概率矩陣:

1)模型的狀態(tài)數(shù)目N。記N個(gè)狀態(tài)為S={S1,S2,…,SN},t時(shí)刻模型所處的狀態(tài)為qt。

2)每一狀態(tài)下對(duì)應(yīng)的觀測(cè)值數(shù)目M。記M個(gè)觀測(cè)值為V={v1,v2,…,vM},t時(shí)刻的觀測(cè)值為Ot。

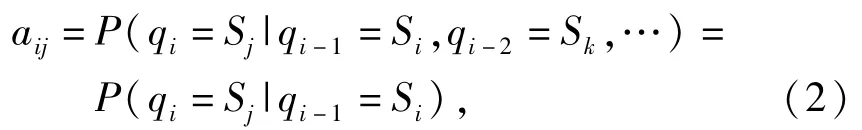

3)狀態(tài)轉(zhuǎn)移概率矩陣A,A={aij|i,j=1,2,…,N},此處僅考慮一階HMM,當(dāng)前所處狀態(tài)qi僅與前一時(shí)刻所處狀態(tài)有關(guān),即

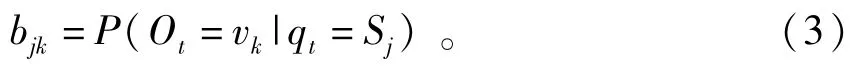

4)觀測(cè)值概率矩陣B,B={bjk|j=1,2,…,N;k=1,2,…,M},其中

5)初始狀態(tài)概率向量π,π=[π1,π2,…,πN],用于描繪觀測(cè)序列O在t=1時(shí)刻所處狀態(tài)q1的概率分布,即

綜上,HMM的參數(shù)可以簡(jiǎn)化為λ=(A,B,π)。

1.3 故障診斷流程

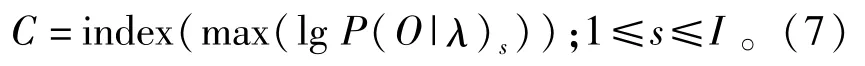

基于EMD-HMM的轉(zhuǎn)盤軸承故障診斷步驟如下[12]:

1)采集振動(dòng)信號(hào)。

2)根據(jù)轉(zhuǎn)盤軸承的故障狀態(tài)將信號(hào)分為I類,每類中包含J組同種故障數(shù)據(jù)。由于轉(zhuǎn)盤軸承轉(zhuǎn)速慢,故障頻率主要集中在低頻,因此先對(duì)各組信號(hào)進(jìn)行小波降噪,濾除高頻部分,然后進(jìn)行EMD處理,得到若干個(gè)IMF分量,選取每組中包含主要故障信息的前K個(gè)IMF分量。

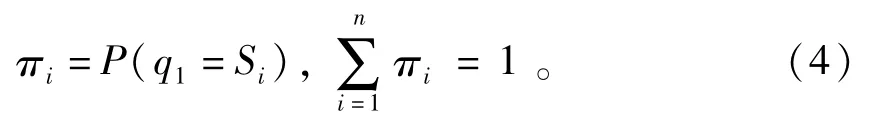

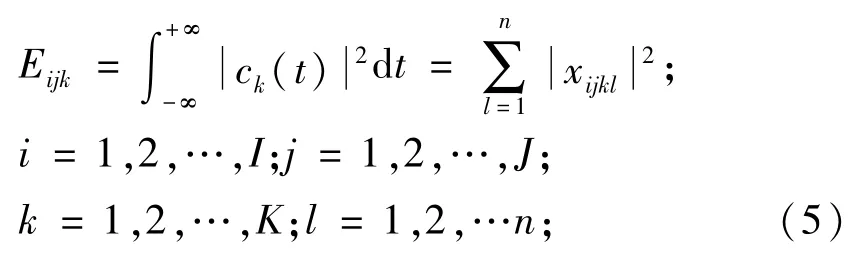

3)提取各IMF分量的能量。

式中:xijkl為各點(diǎn)幅值;i為轉(zhuǎn)盤軸承第i種故障狀態(tài);j為第j組數(shù)據(jù);k為第k個(gè)IMF分量,l為第l點(diǎn)。

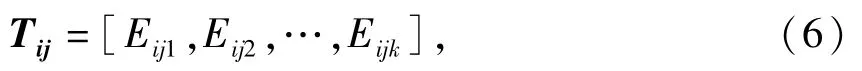

4)將各組中IMF分量的能量組成特征向量

然后將特征向量組成特征向量矩陣T=[T11,T12,…,T1J;T21,T22,…T2J;…;TI1,TI2,…,TIJ]T。

5)對(duì)特征向量矩陣T進(jìn)行歸一化處理,得到新的特征矢量矩陣T′。

6)初始化HMM模型的狀態(tài)轉(zhuǎn)移概率矩陣A,觀測(cè)值概率矩陣B和初始狀態(tài)概率向量π,然后將歸一化后的特征矢量矩陣輸入到HMM模型中進(jìn)行訓(xùn)練,訓(xùn)練完成后得到由I個(gè)HMM組成的分類器HMMs。

7)將測(cè)試樣本同樣進(jìn)行上述處理,然后輸入至訓(xùn)練好的HMMs,計(jì)算每次輸入的lg P(O|λ),產(chǎn)生最大的對(duì)數(shù)似然函數(shù)輸出值所對(duì)應(yīng)的HMM,即為轉(zhuǎn)盤軸承當(dāng)前的運(yùn)行狀態(tài),即

診斷過程如圖1所示。

圖1 診斷方法流程圖Fig.1 Flow chart of diagnosis method

2 轉(zhuǎn)盤軸承加速疲勞壽命試驗(yàn)

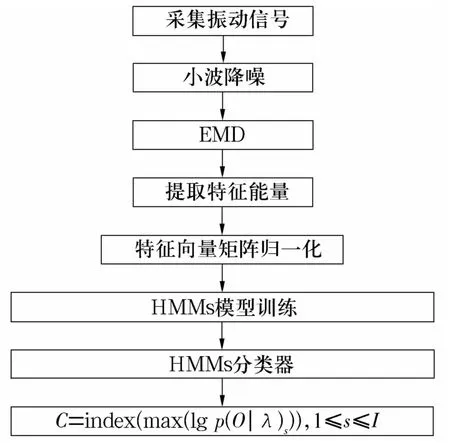

試驗(yàn)所用轉(zhuǎn)盤軸承的型號(hào)為QNA730-22,試驗(yàn)臺(tái)結(jié)構(gòu)如圖2所示,按照J(rèn)B/T 2300—2011《回轉(zhuǎn)支承》進(jìn)行加速疲勞壽命試驗(yàn)[13]。

圖2 轉(zhuǎn)盤軸承試驗(yàn)臺(tái)結(jié)構(gòu)示意圖Fig.2 Schematic of test rig for slewing bearing

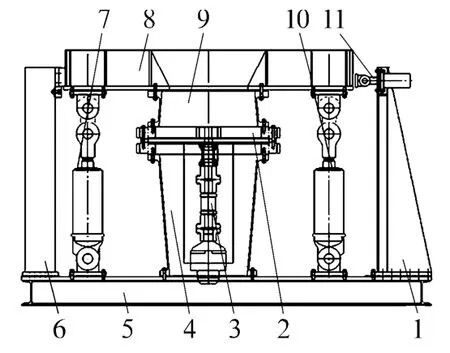

試驗(yàn)結(jié)束后拆機(jī)檢查,發(fā)現(xiàn)外圈溝道出現(xiàn)嚴(yán)重破損,內(nèi)圈出現(xiàn)了點(diǎn)蝕,部分鋼球產(chǎn)生了疲勞破損,多根螺栓也出現(xiàn)斷裂,如圖3所示。

圖3 轉(zhuǎn)盤軸承損傷零件Fig.3 Damage parts of slewing bearing

3 試驗(yàn)結(jié)果分析

3.1 方法驗(yàn)證

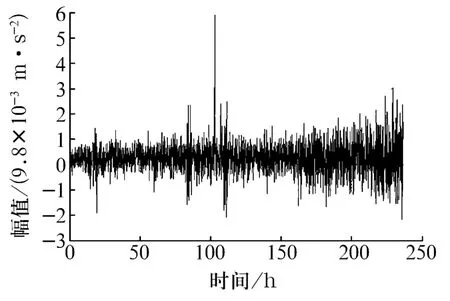

根據(jù)試驗(yàn)結(jié)果,將故障狀態(tài)分為外圈故障、內(nèi)圈故障、鋼球故障、單個(gè)螺栓斷裂故障、多個(gè)螺栓斷裂故障5種,并結(jié)合正常狀態(tài)各采集60組數(shù)據(jù),采樣頻率為2 048 Hz,每組數(shù)據(jù)長(zhǎng)1 s,共2 048個(gè)點(diǎn)。整個(gè)試驗(yàn)過程中采集到的加速度信號(hào)如圖4所示。

圖4 全壽命試驗(yàn)加速度信號(hào)趨勢(shì)圖Fig.4 Trend of acceleration signal during full-life experiment

在此,選取外圈故障、單個(gè)螺栓斷裂故障、多個(gè)螺栓斷裂故障以及正常狀態(tài)4個(gè)狀態(tài)進(jìn)行討論,每種狀態(tài)取5組樣本作為訓(xùn)練樣本,取20組樣本作為測(cè)試樣本。

3.1.1 特征提取

由于轉(zhuǎn)盤軸承轉(zhuǎn)速慢、其故障特征頻率一般位于5 Hz之內(nèi)[14]。因此,首先對(duì)采集到的振動(dòng)信號(hào)進(jìn)行小波消噪,濾除10 Hz以上的頻率部分;然后對(duì)其進(jìn)行EMD處理,求取前7個(gè)IMF分量的能量;最后依據(jù)診斷流程得到歸一化的特征矢量矩陣 T′。

3.1.2 故障診斷

數(shù)據(jù)處理完畢后,將訓(xùn)練樣本導(dǎo)入到HMM模型中進(jìn)行訓(xùn)練,訓(xùn)練時(shí)的收斂誤差為10-4,即當(dāng)輸出相似概率的變化小于10-4時(shí)訓(xùn)練終止。訓(xùn)練時(shí)選取最大迭代步數(shù)為50。

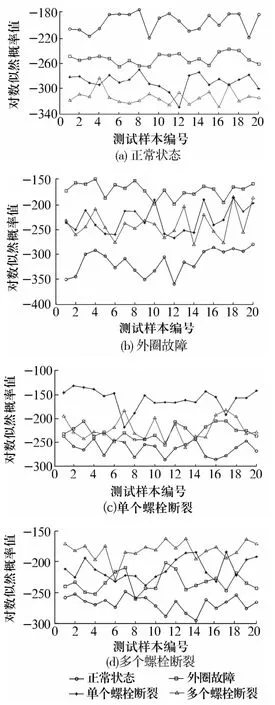

模型訓(xùn)練結(jié)束得到轉(zhuǎn)盤軸承正常狀態(tài)、外圈故障、單個(gè)螺栓斷裂故障、多個(gè)螺栓斷裂故障的HMMs分類器。然后將測(cè)試樣本輸入分類器,得到各狀態(tài)的輸出概率,對(duì)數(shù)似然概率值反映了特征向量與各個(gè)HMM的相似程度,對(duì)數(shù)似然概率值越大,特征向量越接近該狀態(tài)HMM,特征向量屬于使輸出對(duì)數(shù)似然概率值最大的模型所對(duì)應(yīng)的故障類型,選取似然概率最大的故障狀態(tài)類型作為輸出結(jié)果。診斷結(jié)果如圖5所示。

圖5 轉(zhuǎn)盤軸承各故障狀態(tài)的HMM模型測(cè)試結(jié)果Fig.5 HMM model test results of slewing bearing under various states

從圖5中可以看出:正常狀態(tài)HMM模型的分類比較清晰,而外圈故障、單個(gè)螺栓斷裂和多個(gè)螺栓斷裂狀態(tài)均存在個(gè)別交叉現(xiàn)象,具體診斷結(jié)果見表1。由表可知:利用較少的樣本訓(xùn)練HMM模型基本可以識(shí)別出不同的故障狀態(tài),平均識(shí)別率達(dá)到92.5%,診斷精度尚可。

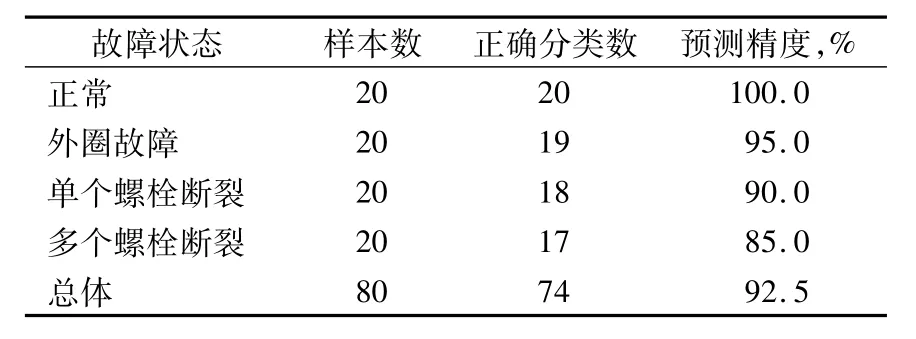

表1 轉(zhuǎn)盤軸承各故障狀態(tài)的HMM診斷結(jié)果(20組樣本)Tab.1 HMM diagnostic results under four states of slewing bearing(20 groups samples)

3.2 訓(xùn)練樣本數(shù)與診斷精度的關(guān)系

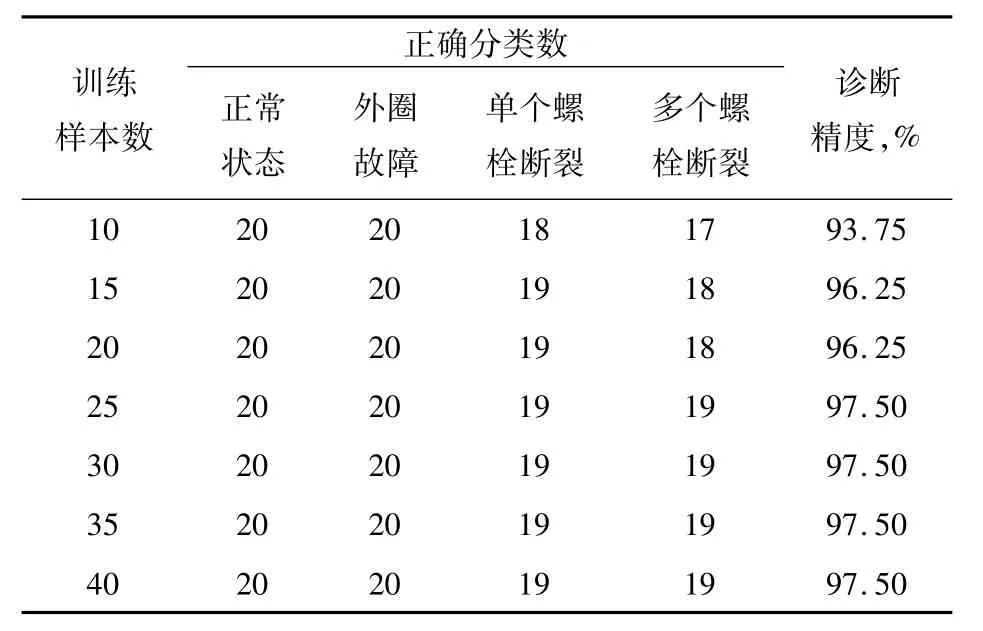

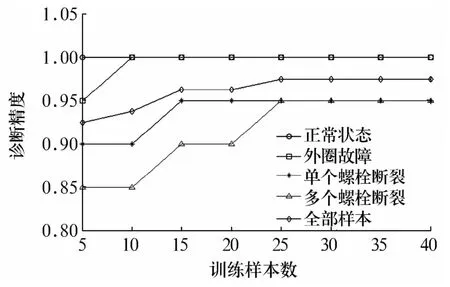

訓(xùn)練樣本只有5組時(shí),診斷精度并不是很高,于是嘗試通過增加訓(xùn)練樣本數(shù)來研究HMM模型診斷精度的變化情況。考慮到轉(zhuǎn)盤軸承試驗(yàn)困難、成本較高、周期長(zhǎng),利用現(xiàn)有條件開展了小樣本數(shù)下HMM診斷精度變化的研究,訓(xùn)練樣本數(shù)變化范圍為5~40,測(cè)試樣本數(shù)為20。具體分析步驟與3.1相同,統(tǒng)計(jì)結(jié)果見表2,訓(xùn)練樣本數(shù)與HMM診斷精度的關(guān)系如圖6所示。

表2 不同訓(xùn)練樣本數(shù)下轉(zhuǎn)盤軸承的HMM診斷結(jié)果Tab.2 HMM diagnostic results of slewing bearing under different training samples

圖6 訓(xùn)練樣本數(shù)與HMM診斷精度的關(guān)系Fig.6 The relationship between HMM diagnosis accuracy and training samples

試驗(yàn)表明:HMM模型的診斷精度隨著樣本數(shù)的增加而提高,當(dāng)訓(xùn)練樣本數(shù)增加到25組時(shí),總體精度達(dá)到97.50%,再增加訓(xùn)練樣本時(shí),診斷精度不再增加,說明訓(xùn)練樣本數(shù)增加到一定數(shù)量時(shí),HMM診斷精度趨于平穩(wěn)。

3.3 故障類型數(shù)對(duì)HMM診斷精度的影響

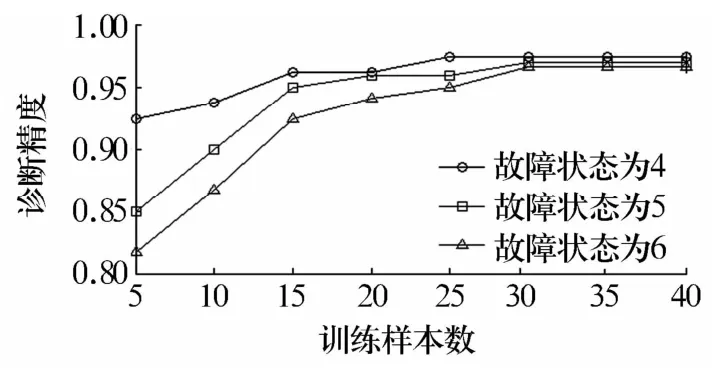

根據(jù)采集到的振動(dòng)信號(hào),在之前研究的基礎(chǔ)上,分別增加1種故障類型(內(nèi)圈故障)和2種故障類型(內(nèi)圈故障和鋼球故障),對(duì)不同故障類型下HMM診斷精度的變化進(jìn)行研究,統(tǒng)計(jì)結(jié)果如圖7所示。

圖7 HMM診斷精度與故障類型數(shù)目的關(guān)系Fig.7 The relationship between HMM diagnosis accuracy and number of fault types

從圖7可以看出:在相同的訓(xùn)練樣本數(shù)下,故障類型越多,診斷精度越低;而當(dāng)訓(xùn)練樣本增加到一定數(shù)量時(shí),3種故障類型的診斷精度都趨于平穩(wěn),且診斷精度都較高。說明故障類型的數(shù)目對(duì)HMM診斷精度有比較大的影響,也就是說,要達(dá)到同一精度,故障類型越多,所要求的訓(xùn)練樣本數(shù)越多。

4 結(jié)論

針對(duì)轉(zhuǎn)盤軸承故障信號(hào)非線性、非平穩(wěn)性的特點(diǎn),采用EMD提取特征向量并使用HMM進(jìn)行模式識(shí)別,并經(jīng)試驗(yàn)分析得到以下結(jié)論:

1)該方法能夠及時(shí)穩(wěn)定地對(duì)轉(zhuǎn)盤軸承進(jìn)行分析,很好地識(shí)別轉(zhuǎn)盤軸承的故障狀態(tài),適用于低速重載轉(zhuǎn)盤軸承的故障診斷。

2)HMM的診斷精度隨著樣本數(shù)的增加而提高,而當(dāng)訓(xùn)練樣本增加到一定數(shù)量時(shí),診斷精度趨于平穩(wěn),接近100%。

3)故障類型的數(shù)目對(duì)HMM的診斷精度有較大影響,若要達(dá)到同一精度,故障類型越多,所要求的訓(xùn)練樣本數(shù)越多。當(dāng)訓(xùn)練樣本增加到一定數(shù)量時(shí),不同故障類型數(shù)目的診斷精度都趨于平穩(wěn)并接近100%。