氣穴和熱效應影響下高速動壓滑動軸承靜特性研究

王樹圣,郭紅,李瑞珍,張紹林

(鄭州大學 機械工程學院,鄭州 450001)

隨著旋轉機械向高速重載方向發展,動壓滑動軸承的油膜溫度場和黏度場分布越來越不均勻,熱效應將顯著影響其油膜特性[1-2],同時又因沖擊和壓力下降等因素導致原本潤滑油中溶解的氣體釋放出來或是液態潤滑油變為油氣后形成氣穴,分析潤滑油膜時考慮氣穴的影響更接近實際油膜特征[3-4],所以在研究軸承特性時綜合考慮氣穴和熱效應影響更加符合實際工況。文獻[5]在理論和試驗的基礎上,采用熱流連續邊界條件提出了滑動軸承一維溫度場穩態計算模型。文獻[6]采用耦合求解的方法分析了滑動軸承腔內潤滑油的溫度分布,并進行了流場等效溫度的合理確定。文獻[7]研究了氣穴對徑推浮環軸承壓力場和靜特性的影響,得出氣穴使油膜壓力峰值、承載力和摩擦功耗下降的結論。文獻[8]應用ANSYS中的CFX模塊在不同偏心率、寬徑比和轉速下分析了氣穴現象對滑動軸承摩擦性能的影響。文獻[9]研究發現,表面形貌和熱效應對燃油泵滑動軸承的潤滑性能存在直接影響,且偏心率越大,影響越明顯。文獻[10]提出了氣液兩相流潤滑時軸承性能的數值求解方法,并討論了流體性質對軸承主要運行參數的影響,發現氣穴對軸承性能有顯著影響。現基于上述文獻建立相關數學模型,并采用有限差分法進行求解,進而對不同工況下計入氣穴和熱效應影響時高速動壓滑動軸承的壓力分布和靜特性參數進行分析。

1 數學模型

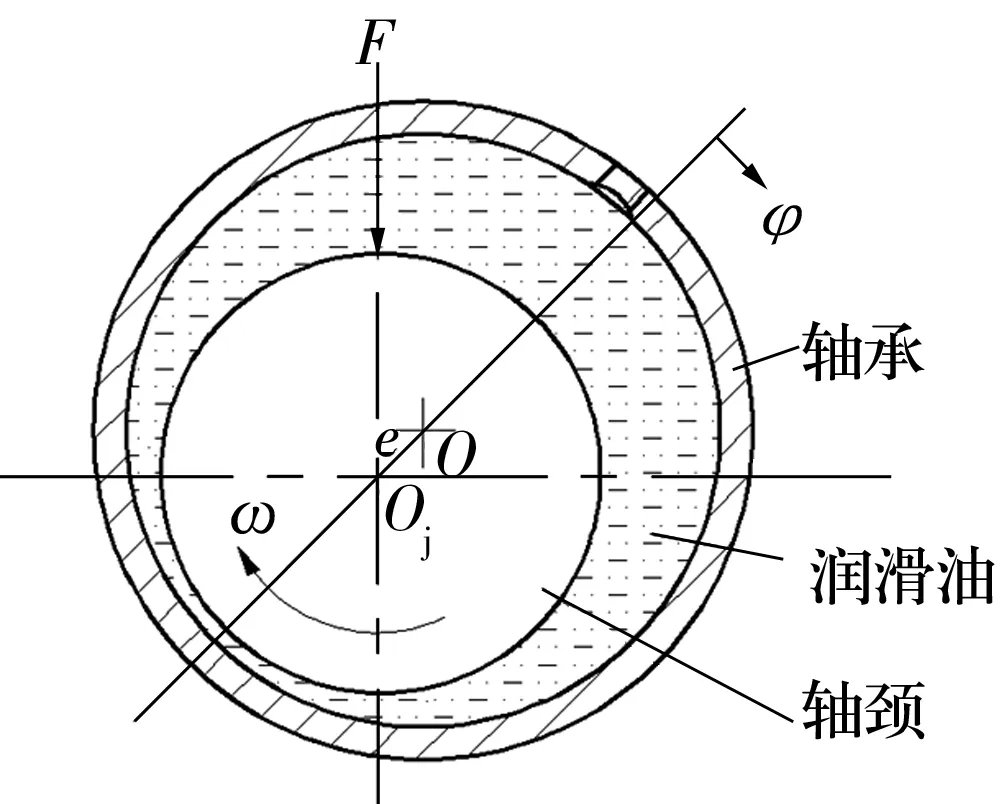

高速動壓滑動軸承的結構示意圖如圖1所示。圖中,F為軸承載荷;φ為周向角度;O為軸承中心;Oj為軸頸中心;e為軸承與軸頸間的偏心距;ω為軸頸角速度。

圖1 軸承結構示意圖

1.1 氣油兩相流當量密度

由于計入氣穴的影響,動壓滑動軸承的潤滑已變為氣油兩相流潤滑。為方便研究,假設油液中的氣泡很小且均勻分布,氣泡隨潤滑油以相同速度流動,則兩相流可視為單相擬Newton流體,其密度與油膜壓力有關。

不考慮溫度變化對密度的影響,潤滑流體量綱一的當量密度[7]為

(1)

1.2 黏溫關系

軸承采用常用潤滑油,其黏度隨溫度升高而降低,壓力對黏度的影響很小,可以忽略不計[11]。引入Reynolds黏溫方程[12]

μ=μ0e-α(T-T0),

(2)

式中:μ為潤滑油黏度,Pa·s;α為黏溫指數,℃-1;T為油膜溫度,℃;T0為潤滑油初始溫度,取40 ℃。

1.3 油膜厚度

量綱一的油膜厚度為

(3)

式中:h為油膜厚度,mm;ε為偏心率。

1.4 Reynolds方程及壓力邊界條件

變密度、變黏度的量綱一的Reynolds方程為

(4)

壓力邊界條件選取Reynolds邊界條件,表述為

(5)

1.5 能量方程及邊界條件

絕熱流動假設下變密度潤滑油膜的量綱一的能量方程為

(6)

潤滑油膜的溫度邊界條件為φ=0,T=T0,μ=μ0。

采用有限差分法聯立求解密度-壓力方程、黏溫方程、Reynolds方程和能量方程,將壓力和溫度進行多次迭代修正,得到油膜密度場、黏度場、溫度場和壓力場分布,進而積分求得油膜各靜特性參數。

2 計算結果與分析

高速動壓滑動軸承的結構參數及運行參數見表1。

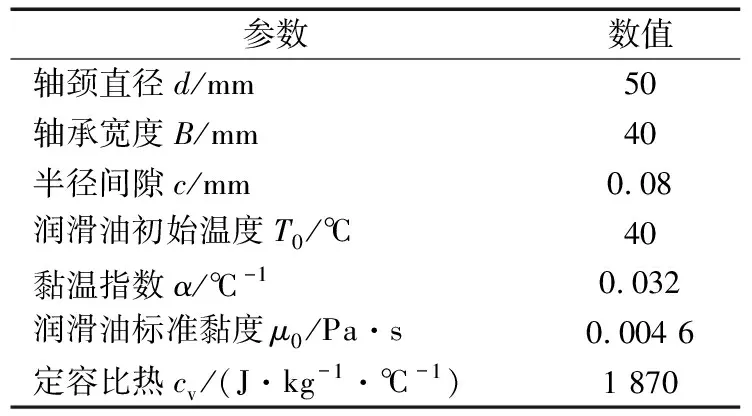

表1 高速動壓滑動軸承的結構參數及運行參數

2.1 油膜的溫度分布和壓力分布

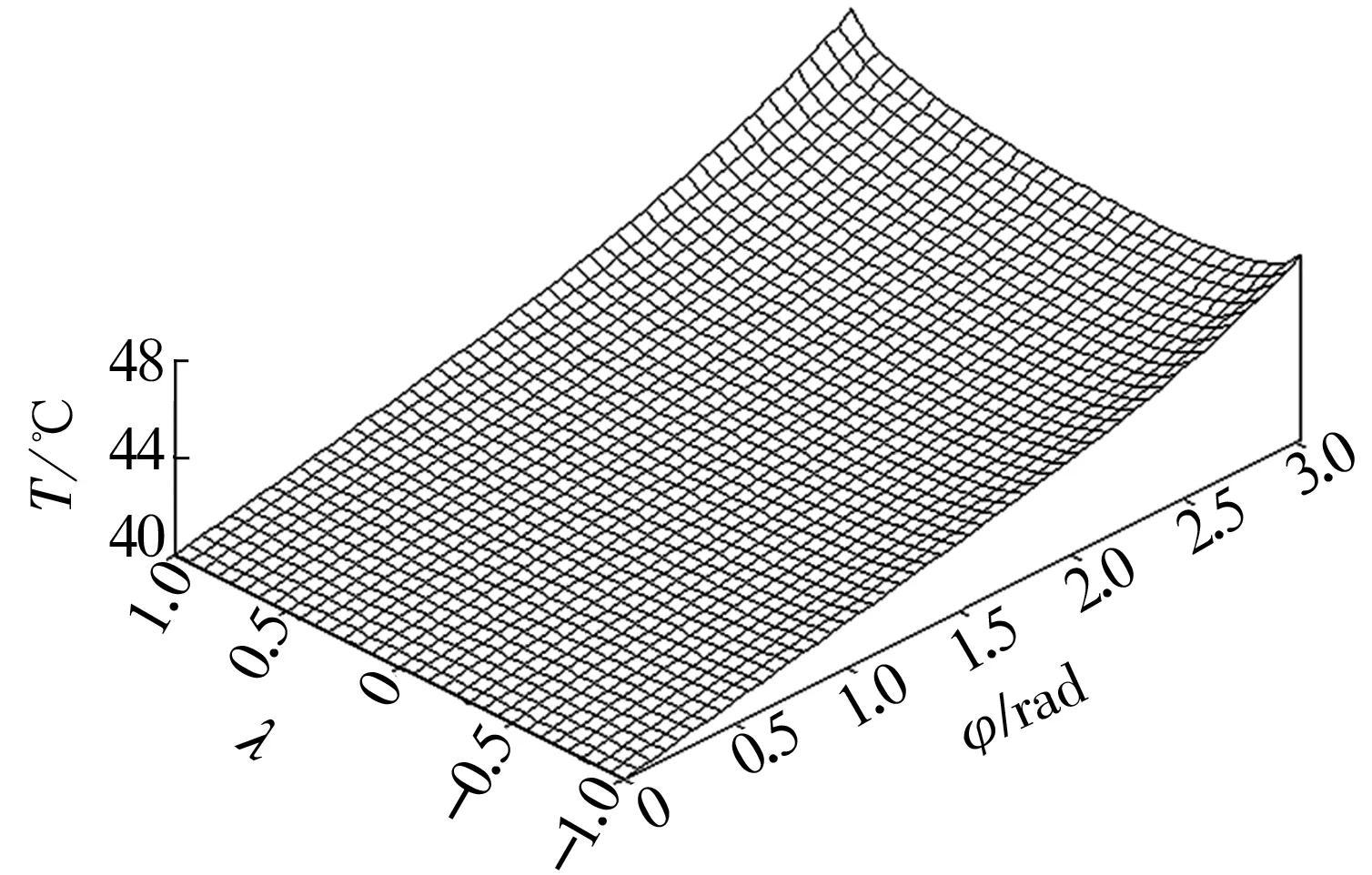

轉速2×104r/min、含氣率0.1、偏心率0.3時的油膜溫度場分布如圖2所示。沿著軸頸旋轉方向,潤滑油黏度使油質點不斷消耗由軸頸供給的機械功,摩擦功耗轉化為熱量,并且在建立能量方程時假設潤滑油絕熱流動,故油膜溫度從初始邊界逐漸升高,在破裂邊位置達到最大值。油膜軸向溫度分布如圖3所示。由于絕熱流動的假設和封油邊的影響,軸承兩端面處(λ=±1)的油膜溫度高于軸承中部(λ=0)的油膜溫度,且隨著周向角度的增大,二者溫差越大。由于兩端面處采用的差商格式不同導致軸承兩端溫度略有差異,這在圖3中φ=0.6π和φ=0.8π處顯現出來。

圖2 油膜溫度場

圖3 軸向溫度分布

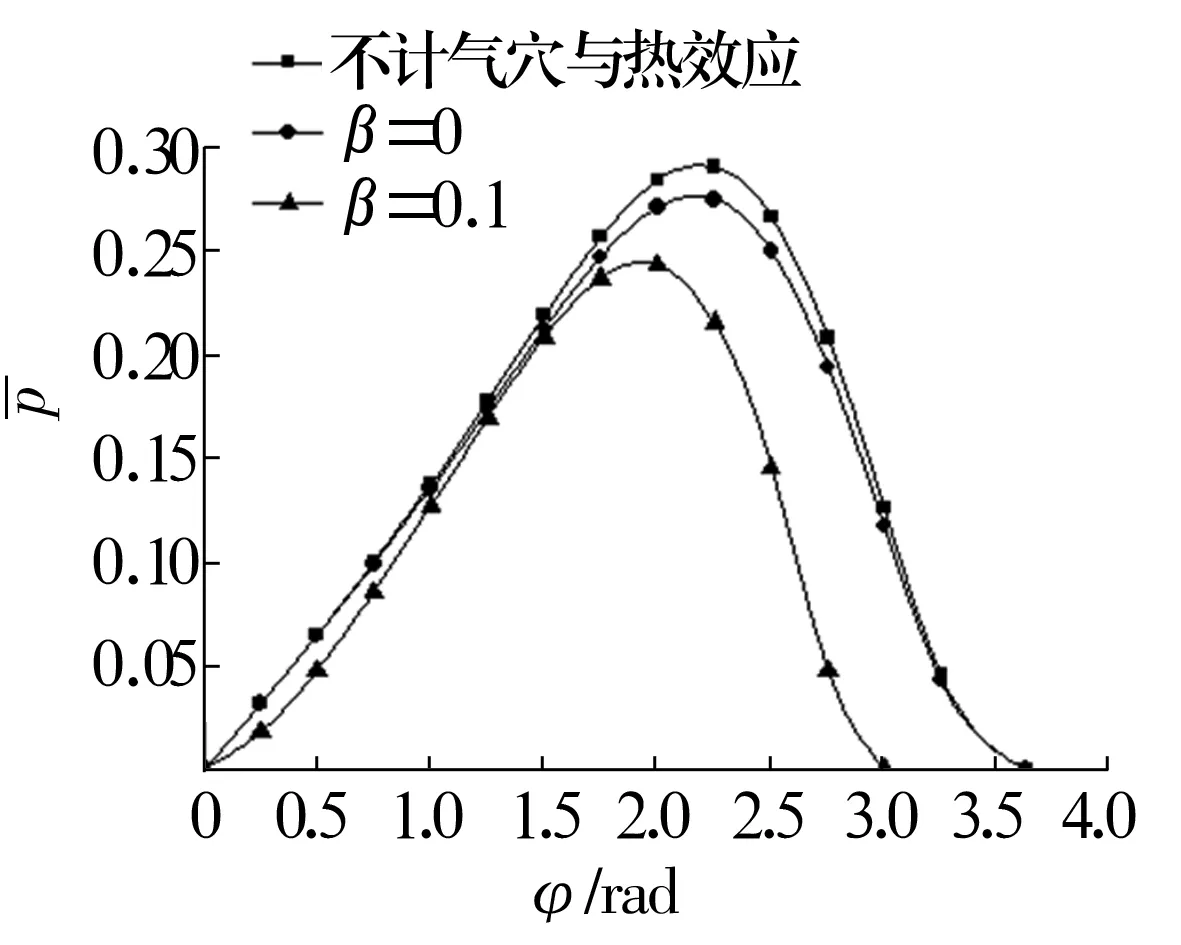

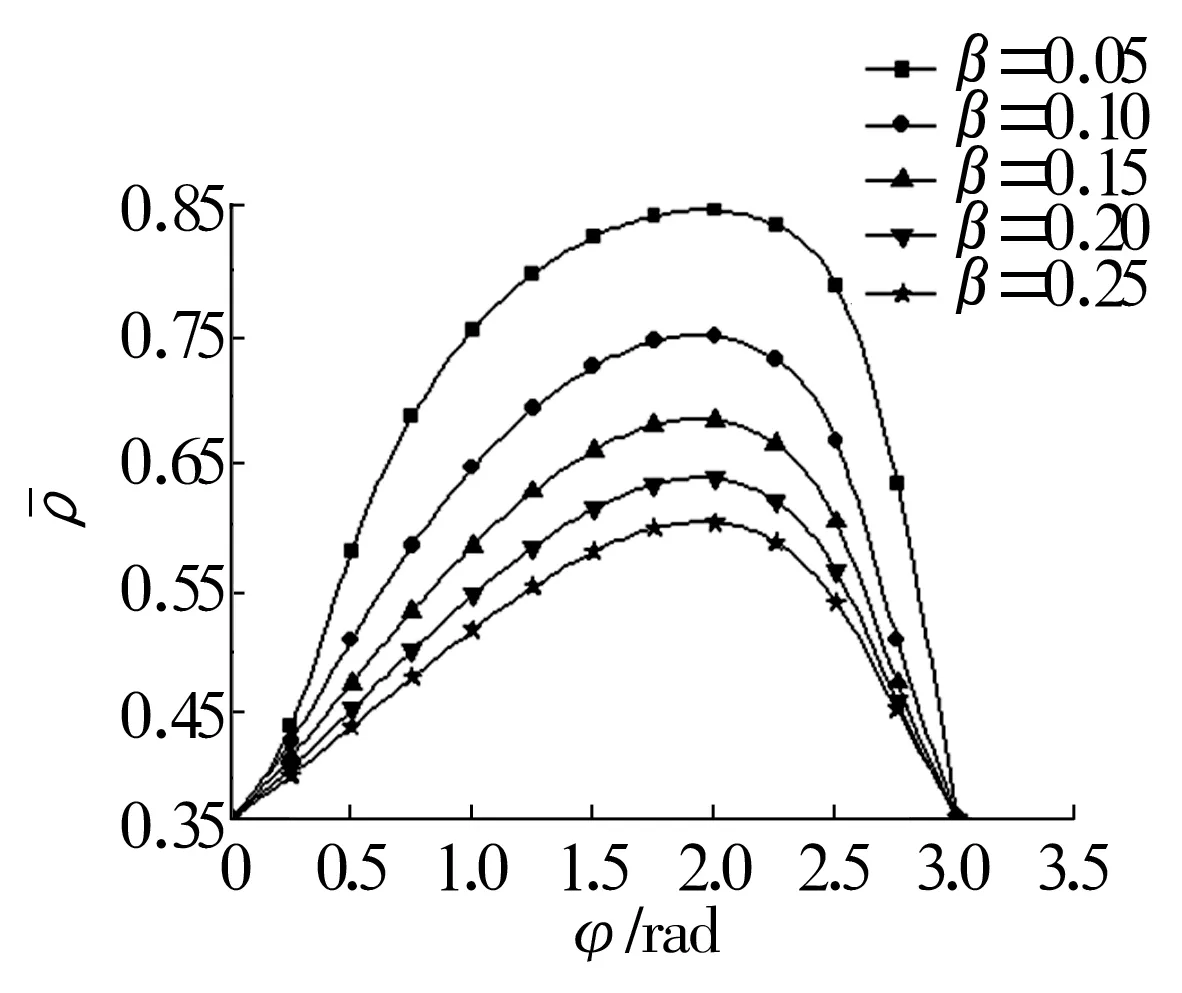

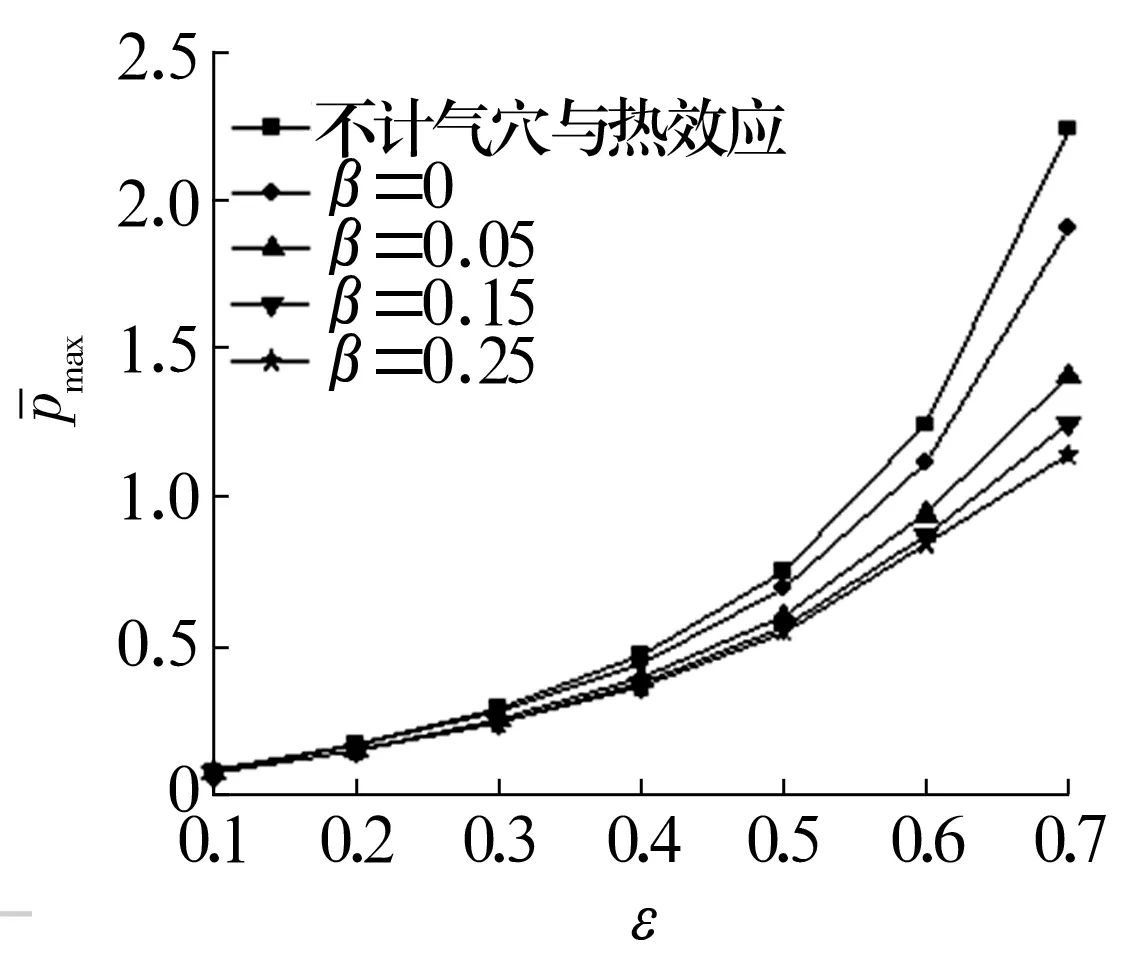

轉速為2×104r/min、偏心率0.3時油膜中部(λ=0)的壓力分布及周向密度分別如圖4、圖5所示。氣穴和熱效應均會使油膜壓力峰值下降,且隨著轉速的提高以及含氣率和偏心率的增大,而下降得越明顯;計入氣穴影響時油膜提前破裂,油膜動壓區變小。隨著含氣率增大,量綱一的密度減小,且含氣率較高時,密度的降幅有所收窄。油膜最大壓力的變化情況如圖6所示,計入氣穴和熱效應影響使油膜量綱一的最大壓力減小。

圖4 周向壓力分布

圖5 量綱一的周向密度

圖6 量綱一的最大壓力(n=2×104 r/min)

2.2 油膜靜特性參數

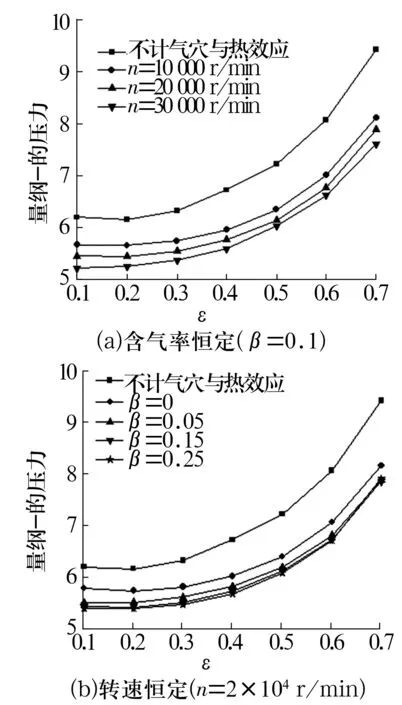

量綱一的承載力隨轉速、含氣率、偏心率的變化情況如圖7所示,在氣穴和熱效應影響下量綱一的承載力減小,且轉速越高、偏心率和含氣率越大,減小程度越明顯。對比可知,小偏心率(ε≤0.4)下轉速和含氣率對量綱一的承載力影響不大,而在大偏心率下轉速對量綱一的承載力影響較大。

圖7 量綱一的承載力

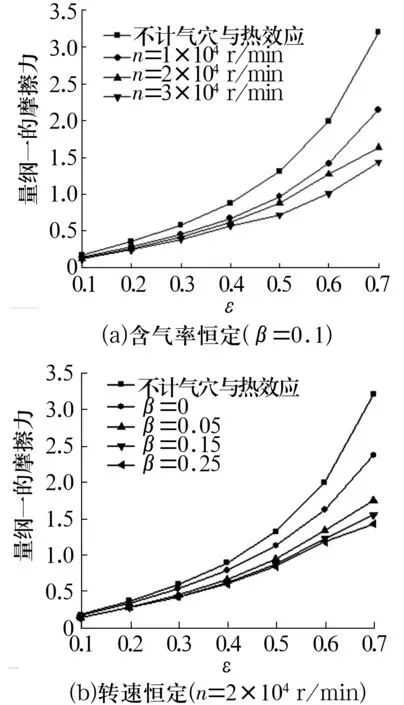

量綱一的摩擦力變化情況如圖8所示。計入氣穴和熱效應影響會使量綱一的摩擦力減小,但通過對比可知,計入氣穴和溫度影響后,含氣率變化對量綱一的摩擦力影響幾乎可以忽略,而轉速對量綱一的摩擦力影響相對較明顯。

圖8 量綱一的摩擦力

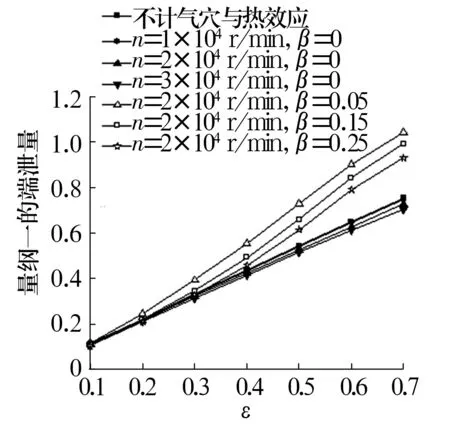

計入氣穴和熱效應影響時油膜量綱一的端泄量如圖9所示。在二者影響下,量綱一的端泄量增大。轉速對量綱一的端泄量影響很小,而量綱一的端泄量增大主要是由于計入了氣穴影響。

圖9 量綱一的端泄量

3 結論

1)計入氣穴和熱效應影響后,高速動壓滑動軸承油膜壓力峰值隨轉速、含氣率和偏心率的增大而下降得越明顯,且在氣穴的影響下油膜提前破裂,動壓區變小。

2)在氣穴和熱效應影響下,高速動壓滑動軸承量綱一的承載力和摩擦力減小,量綱一的端泄量增大。其中,量綱一的承載力隨轉速、含氣率和偏心率的增大而減幅越大;轉速對量綱一的承載力和摩擦力影響較大,而氣穴對量綱一的端泄量影響較大。