全面提升選煤廠綜合競爭力

張同軍

平頂山天安煤業股份有限公司田莊選煤廠(以下簡稱田莊選煤廠)1970年由我國自行設計、施工并建成投產。現廠區占地23.85萬平方米,廠房建筑面積7.22萬平方米,固定資產原值3.69億元,凈值2.4億元。現有員工1719名,其中專業技術人員占員工總數的59.5%以上。目前原煤處理能力800萬噸/年,年銷售總額達到41億元以上。田莊選煤廠采用重介、浮選聯合流程的選煤工藝,主要產品1/3焦精煤、焦精煤,具有低灰、低硫、低磷、高發熱量、粘結性好的特點,質量穩定,產品主要銷往寶鋼、武鋼、湘鋼等國內特大型鋼鐵集團,在用戶中享有崇高聲譽,榮獲了眾多河南省和全國一流榮譽稱號。

近年來,隨著經濟形勢進入新常態,煤炭行業遇到了前所未有的困難。為扭轉被動局面,田莊選煤廠依托現有基礎,確定了“做精、做強、做優”的發展戰略,以“系統最優化,設備一流化,控制智慧化,管理科學化”為目標,打造“品質卓越、富有活力的千萬噸級選煤廠”,全面提升綜合競爭力。2016年共入選原煤696.08萬噸,同比增加35.04萬噸:生產精煤346.23萬噸,同比增加29.31萬噸:精煤產率49.74%,同比提高1.8%;噸精煤加工費59.92元,同比降低2.08元;實現利潤11914.71萬元。

一、科學配置原煤,力爭資源最優

原煤資源是選煤廠一切生產經營活動的基礎,也是選煤廠工作的首要任務。

1.強化原煤調入,確保規模生產

(1)加大工作力度,全力爭搶原煤。充分發揮相關部門的作用,多渠道積極協調原煤資源。加強溝通,及時反饋廠原煤罐存、精煤倉存、生產組織、原煤數量與結構需求、以及各種產品運輸情況,爭取最有利的政策支持,為多洗煤,洗好煤創造良好條件。

(2)開展勞動競賽,促進指標創新。實施《原煤日調入創新競賽》,將原煤調入量(包括精煤、中煤、干燥煤泥車數)作為主要考核指標,實行日考核月獎懲。

(3)推行“看板管理”,增強責任意識。實時統計、公示每日及累計原煤調入量、精煤銷售量、煤泥銷售量,及時掌握各入洗礦原煤數質量信息,對比計劃量分析原煤調入J隋況,上情下達,提前預警,合理均衡調入原煤。

(4)優化原煤結構,確保最佳效益。增加焦原煤調入量(在計劃焦原煤比例的基礎上,增加3至5個百分點),最大限度地為生產主焦精煤產量創造良好條件,提高企業經濟效益。

2.加強原煤分析,優化洗選配置

(1)認真做好原煤分析

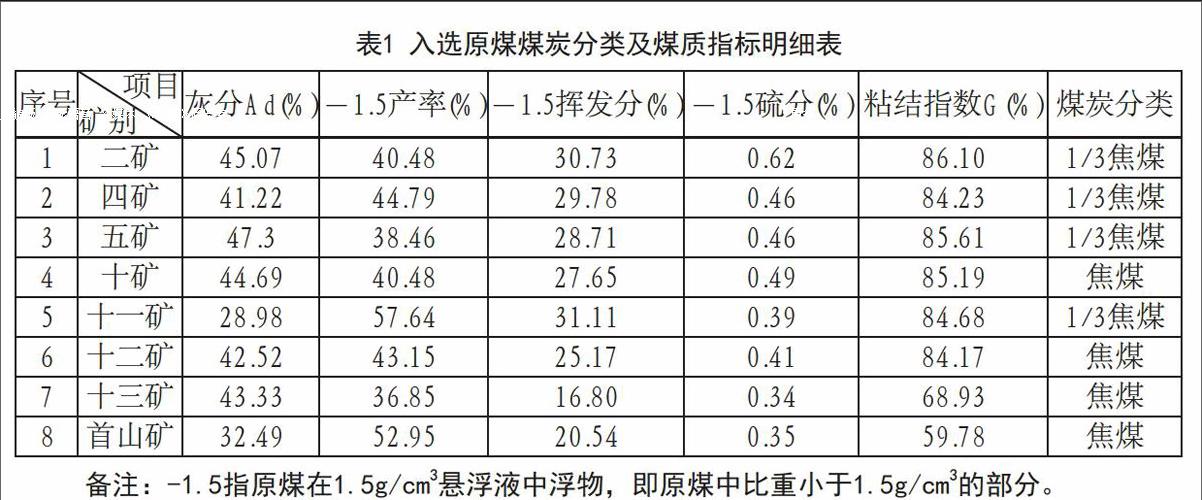

田莊選煤廠主要入洗平頂山礦區已組煤,原煤牌號主要為1/3焦煤、主焦煤。

從表l可以看出,二礦、四礦、五礦、十一礦為1/3焦原煤,十礦、十二礦、十三礦、首山礦為主焦原煤。十一礦、首山礦總體煤質較好,且比較穩定。二礦原煤硫分相對較高。十三礦、首山礦原煤粘結指數(G值)相對較低。

(2)研發配選軟件

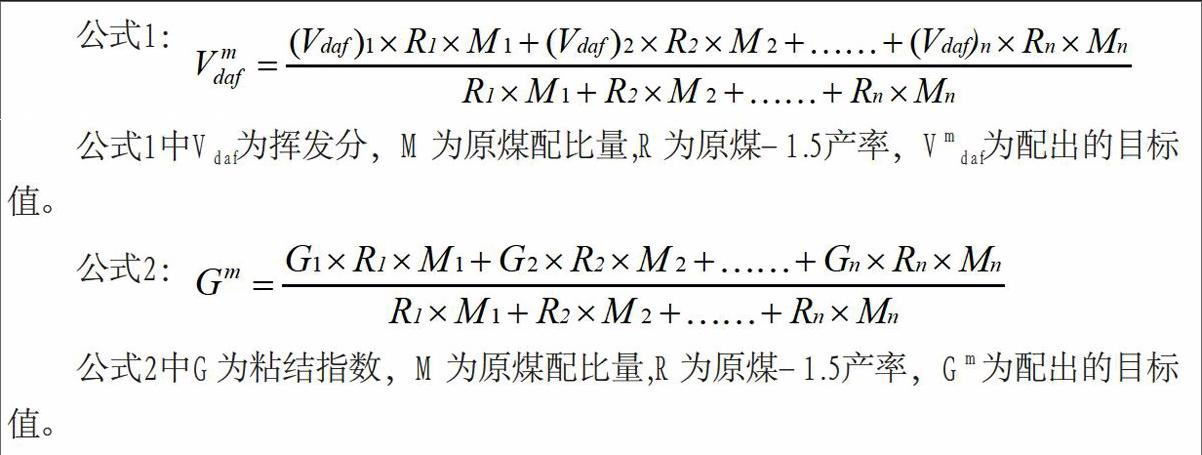

為了實現精準化配煤,開發出專用計算機軟件,提出并應用新的配煤計算方法。通過計算機信息平臺,建立“基于原煤煤質的理論產率折算模型”和“不同煤質條件下各產品最佳比例核算模型”,將各礦原煤的理論精煤產率、精煤揮發分、精煤粘結指數指標預先錄入,通過sumproduc計算函數,直接根據預定配洗量、-1.5產率、-1.5對應理論指標(粘結指數、揮發分)加權計算,得出不同配煤量時精煤理論指標,以驗證配煤方案的合理性。

(3)優化配洗方案

田莊選煤廠現有八個原煤儲存倉,每個倉可儲存原煤1500噸,總量12000噸。根據原煤性質的差異分倉儲存,把性質相近的原煤單獨或統一存放,生產時根據優化后的原煤配選方案實施配煤入選。

二、強化精益生產。力爭效率最高

1.加強生產管理,確保正規循環

(1)穩定生產系統,做好協調銜接。生產工藝系統的連續穩定運行是實現各項指標良好的基礎和前提。田莊選煤廠完善生產系統包片負責機制,分區域、分系統劃定分管負責人,對本區域內的生產和工藝技術問題負全責,一旦出現問題,進行責任追究。此外,要求當日值班領導和當班職工提高系統認識,做好各個分系統的配合以及上下道工序的聯系協調,確保生產系統平穩運行。

(2)實施精細考核,確保責任落實。針對原有考核辦法造成考核結果激勵作用不明顯的情況,重新制定《田莊選煤廠全方位工作績效考核辦法》以及《選煤指標考核辦法》,由原來四個班的小指標與制定的指標比較考核變為現在的四班的小指標相互比較考核,同時,每月將考核結果公示,并在考核會上進行通報,最后直接體現在效益工資分配上。通過這種方式激勵質量崗位職工加強操作調整,穩定產品質量的積極眭。

(3)堅持技術分析,破解生產難題。堅持完善生產技術分析會制度,推進技術交流。根據生產中存在的問題,定期組織廠及車間領導、班組長及相關崗位職工召開生產系統技術分析會,商討解決方案。定期分系統、分崗位召開技術討論會,總結操作經驗,解決操作中存在的各種問題。

2.規范洗選操作,提升洗選效率

(1)加強操作控制,提高精煤產率

牢固樹立“跑煤就是犯罪”的理念,加強全過程、全系統、全要素管理和控制,根據每天全面的原煤化驗數據報表,要求各質量崗位人員、班長和值班人員密切關注原煤煤質變化及原煤配比情況,提前做好預判,及時調整操作,同時結合調度室,合理優化配煤,在保證產品質量的前提下,最大限度提高精煤產率。此外,建立精煤產率三級負責機制,杜絕操作失誤造成產率下降,只要廠房正常生產,值班領導、班組長和質量崗位操作人員必須隨時關注產率波動情況,一旦發現異常立即查找原因,采取措施糾正或補救。杜絕由于操作調整不及時或判斷失誤造成的產品質量過剩,精煤產率下降。經過項目實施,精煤產率比計劃產率提高了1.84個百分點,增加精煤產量12.81萬噸。

(2)做好技能培訓,提高操作水平

隨著職工內部放假、提前內退政策和控制出勤率措施持續執行,洗選生產崗位人員調整幅度較大,很多職工進入新的工作崗位,現場操作經驗不足。為了使這些“新人”能夠迅速提高技術水平,發揮自身優勢,田莊選煤廠開展“以老帶新”,“導師帶徒”等活動,要求有經驗的技術能手至少帶一名徒弟,幫助他們迅速提高操作水平。組織各班質量崗位職工進行抓煤、品煤經驗交流,提高職工在操作過程中對煤質變化的判斷和適應能力,讓提高精煤產率的意識扎根在每個職工心中。

3.實施精準生產,消除不合格產品

精準生產是為滿足用戶對精煤質量均衡穩定的需求所采用的控制技術和管理方法。田莊選煤廠將“精益生產”思路應用于精煤生產的各個環節,以實現質量穩定、產率效益最大化。

田莊選煤廠“精準生產”分為原煤配洗、精煤配裝兩個環節。

(1)原煤配洗

根據精煤質量要求,將不同原煤煤種按照適當比例,配出可選性同一或可選性適中的混原煤,進入生產系統進行分選,主要控制精煤的揮發分、粘結指數、硫分指標。田莊選煤廠現有八個原煤儲存倉,每個倉可儲存原煤1500噸,總量12000噸。可根據原煤性質的差異分倉儲存,硬件上具備了把原煤性質相近的單獨或幾種存放,生產時根據實際情況進行配煤入選的條件。按照這種貯存方式,無論是單獨入洗1/3焦煤或焦煤,還是1/3與焦煤配洗均能保證按需要的類別入選。

(2)精煤配裝

精煤配裝主要因為生產過程的不確定性,不能保證連續生產過程中的精煤時時合格,因此需要對不同時間段生產出的精煤進行配裝,按照實際倉貯質量和裝車品種需要有選擇的按比例配煤裝車,進而彌補生產中的指標波動,保證最終銷售精煤合格,起到最終“把關”作用。其控制指標主要為灰分、水分、硫分、揮發分、粘結指數等指標。

精煤倉分兩道裝車,每道有13個倉,共26個倉,每倉可儲存精煤300噸,總量7800噸。倉下位膠帶輸送機一點裝車,具備不同質量指標的產品分別存放和配煤裝車的硬件條件。

通過實施,2016年田莊選煤廠入洗原煤696萬噸,通過精準生產精煤346萬噸。

三、追求卓越績效,力爭質量最佳

質量是企業賴以生存和發展的生命線,是開拓市場的“敲門磚”。隨著用戶對產品質量的要求越來越高,提高質量就成為增強企業在市場中競爭力的“致勝法寶”。

田莊選煤廠在推行全面質量管理、做好質量體系認證的基礎上,以卓越績效管理理論為指導,通過將質量管理的系統化、標準化、程序化的管理理念,推廣到企業戰略管理、過程控制、工作質量、服務質量、經營管理質量和社會責任等系列管理領域。以內部管理的整合、提升、創新為途徑,系統分析和優化,通過標桿選樹和對比,明確質量的改進和提高空間,整合各項基礎性管理,建立起自我完善、追求卓越的可持續質量控制機制,全面提升企業的質量管理水平,進一步增強企業綜合競爭能力,實現田莊選煤廠可持續發展。“天喜”牌1/3焦精煤和焦精煤被中國質量檢驗協會評為國家質量檢測質量信得過產品,保持“河南省優質產品”、“河南省免檢產品”、“河南省名牌產品”等稱號。先后榮獲平頂山市“市長質量獎”、“中國煤炭工業煤炭質量獎”、“全國實施卓越績效先進單位”。

1.在產能升級的基礎上,以質量最優化為目標,建立四級分選流程(分別為塊煤分選系統,末煤分選系統,粗煤泥分選系統,細煤泥浮選系統),優化塊煤、末煤分選工藝,重點解決洗選系統工藝的瓶頸問題,提高設備分選精度和數量效率,為精煤質量的提升夯實基礎。

2.運用國內外最先進的選煤裝備替換原有設備,在實現產能升級的同時,增強設備對質量的保障能力。同時,提高了原煤的分級效果以及浮選系統效率,確保了規定粒級原煤進入適合的選煤設備內分選,從源頭上保證了精煤質量與產率。

3.提出“入倉精煤就是最終產品”和“不合格產品就是廢品”的理念。根據2016年煤質變化情況以及各子系統自身特點及產品占比,強化生產過程“四個平衡(主、副產品指標平衡;己、戊組系統平衡;三班操作平衡;四級分選平衡)為核心,要求重點質量崗位以入洗原煤煤質情況為依據,結合各產品快灰情況,及時做好崗位間協調和操作調整,實現最終入倉精煤穩定。

4.在質量提升過程中起決定性作用的是“人”的因素,因此精心操作就顯得至關重要。提出“穩末煤,控浮選”的操作新思路,優化兩種精煤產品的配比,防止末精煤產品因為控制入倉而“背灰”,達到了避免精煤質量波動的目的。創新實施“質量調度”、“品煤師”管理手段,建立產品質量預警機制,提前預判,主動掌控煤質變化,質量崗位之間打破以往“各自為戰”的局面,實現質量聯動,質量互補,有效控制質量波動,保證精煤產品在進入裝車倉時質量的整體優良。

四、優化產品結構,力爭效益最好

1.生產主焦精煤,做到超產超利

主焦精煤產品為市場稀缺資源,客戶需求量大,價格高出其他焦精煤產品。而集團主焦原煤資源更為稀缺,導致田莊選煤廠主焦精煤產量無法滿足市場。如何利用有限的主焦配煤資源生產盡可能多的主焦精煤,是提高經濟效益最大化的關鍵,也是方案優化的核心所在。在此,他們做了大量的研究和探索。

通過配選主焦精煤的實施,2016年田莊選煤廠入洗原煤696萬噸,生產精煤346萬噸,其中主焦精煤232萬噸,占比67%,提升主焦精煤產品29.21%,多生產主焦精煤101萬噸,凈增利潤6060萬元,創造出顯著的經濟效益。

2.實施中煤再選,做到提質提價

田莊選煤廠一直將精煤主產品作為生產經營的重心,而中煤、煤泥一直作為副產品銷往內部矸石電廠。2011年開始,因集團原煤煤質逐年下降,生產組織中在確保精煤質量前提下,導致中煤發熱量持續下滑,至2014年下降至了1563 cal/g,已無法滿足用戶需要,造成大量積壓,嚴重威脅到了精煤生產。因此,田莊選煤廠對中煤工藝實施提質改造。即通過中煤再選達到提高中煤發熱量的目的。經反復論證,確定本次技術改造的重點,集中在末煤分選系統和儲裝運系統兩個環節:一是用三產品重介質旋流器是替換二產品重介質旋流器:二是把中煤產品儲裝運系統和原有矸石儲裝運系統對換(倉儲容量正相匹配,略加改造即可使用),保持工藝流程的順暢,且投資最省。改造后,田莊選煤廠選煤工藝由末原煤分選末精煤和末中煤兩個產品,改為末精煤、末中煤和末矸石三個產品。在保持末精煤質量的提前下,末中煤發熱量可從1500cal/g提高到3 500cal/g左右,對應售價將由40元/t提高到200元/噸。本次改造最關鍵的是中煤發熱量指標的提升不通過犧牲精煤產率來實現,而是以調整排矸石量來控制,保證效益最大化。

3.抓好煤泥干燥,做到多產多銷

田莊選煤廠2003年技改后,煤泥全部廠內回收。由于煤泥水分高、粘性大,導致售價低迷,銷售不暢影響精煤生產,對企業經濟效益提高造成較大影響。另外,煤泥長期露天堆放,“遇水流失,遇風飛揚”,嚴重污染環境。為徹底解決上述問題,田莊選煤廠積極實施煤泥干燥改造項目,在干燥煤泥保質保量生產的同時,最大限度減少對環境的污染。煤泥干燥采用滾筒式干燥機,干燥熱源由工業窯爐供給。經過壓濾的濕煤泥餅由皮帶運輸機送至密閉給料刮板,進入滾筒式干燥機,與高溫煙氣進行熱交換。干燥后的煤泥產品由皮帶運輸機直接裝火車運至用戶,不落地存儲,減少了環境污染。2016年下半年,為適應環保要求,將干燥燃煤窯爐改造為燃氣窯爐,進一步降低了煙塵排放量。煤泥干燥改造后,每年可生產干燥煤泥40萬噸。煤泥干燥后水分由25%下降為11%,發熱量由2500cal/g提高到2800cal/g,售價由110元/噸提高至190元/噸,經濟效益相當可觀。

4.搞好矸石裝運,做到增量增收

通過末中煤系統改造,將末中煤中的矸石選出,在提升中煤發熱量及售價的同時帶動矸石產率由12%提高到30%,增加18個百分點,矸石銷售收入大幅增加。同時,充分利用軌道衡準確計量,按量收費,不讓一點資源浪費。

五、深挖經營潛力,力爭成本最低

1.加強成本管控,減少費用支出

(1)嚴格費用指標考核。按照全年成本預算,指標層層分解,橫向到邊,縱向到底,責任落實到人頭,實行材料配件費用指標的全額考核,按照費用超支全額扣罰責任單位和責任人工資。

(2)嚴格材料計劃申報。特別是對生產生活兩用物資要嚴格審核,在滿足生產需求的情況下壓縮計劃數量。

(3)嚴把材料審批關。重點對鋼材、電纜電線、閘門等高價值材料,嚴格核實使用數量,做到按需審批、發放,杜絕“整進整出”。實施材料費預警機制過半,在車間材料費使用過半以及即將使用完畢進行預警提醒,確保費用不超支。

(4)嚴格物資交舊領新。杜絕物資流失,全年材料、配件交舊率達到100%。車間首先“把關”,及時回收復用,供應站進行二次篩選,提高復用率,企管科嚴格考核。2016年新舊物資監管節支22萬元。

(5)實施修舊利廢,減少新品投入

積極開展修舊利廢工作,依據《田莊選煤廠修舊利廢管理辦法》,對修舊利廢工作實行規范化、標準化管理。每月各車間申報修舊利廢計劃,積極組織修舊工作。月末由廠驗收小組進行檢查、驗收,確保實施效果。2016年共完成修舊利廢項目869項,驗收通過451項。

2.加強現場管理,降低物資消耗

(1)強化系統控制,降低介質消耗

嚴格細節控制,降低管理損失。嚴把介質質量關,建立介質計量檢驗跟蹤機制,實行介質數、質量異常追蹤,確保入廠介質100%合格。完善存儲機制,核定最低庫存量,減少成本占用。對介質消耗情況實行“日跟蹤,日分析”,異常情況及時追蹤,及時采取改進措施,確保消耗的有效控制。加強脫介篩、磁選機、入料溜槽等的巡檢檢修管理,保證入料均勻,減少跑、冒、滴、漏,避免無謂損失。

優化工藝流程,提高使用效率。恢復末煤系統脫介篩合格段,提高循環介質回收量;改進大型弧形篩入料方式,提高弧形篩脫介效果;增加粗煤泥分選流程,降低重介質選煤比例,強化C S S操作管理,減少0.5-1mm粒級煤進入末煤系統,減少補充介質。

改善回收裝備,減少技術損失。換型部分末煤系統磁選機,提高濃介質回收量;換型塊煤再選斜輪,減少補充介質消耗;改進介質輸送系統,提高補充介質密度及流量。

成立攻關小組,攻克介耗難題。開展要因分析,找出影響介耗的八個末端因素。要因分析確認,采取現場調查、驗證和統計分析等方法,對8個末端因素制定要因確認計劃表。針對要因利用頭腦風暴法,集思廣益,制定對策方案。通過實施,平均介耗降低到0.49 kg/t。

抓住主要因素,實施有效措施。完善弧形篩管理,明確弧形篩運行參數,制定弧形篩管理辦法,規范弧形篩運行保養操作,提高使用效率。針對職工操作不當問題編制脫介及介質回收崗位標準化作業指導書,統一操作流程,實行標準化操作,避免“誤操作”的發生。對介質崗位人員進行介質系統操作知識培訓。組織介質系統相關崗位人員進行理論知識和操作實踐考評,提高職工操作技能。

(2)抓住關鍵環節,減少用電消耗

削峰填谷,降低電費支出。合理利用田莊選煤廠生產能力高的優勢,利用不同時段電價差異,科學組織生產。在原煤不足及精煤車皮緊張時,將停車時段安排在上午用電高峰時段及下午用電尖峰時段,有效的節約了電費支出。全年平均電耗8.07 kw h/t,下降0.69kw h/t,節支287.18萬元。

經濟運行,發揮設備效能。在保證工藝效果的前提下,減少設備開機數量,尤其是高耗能設備。嚴禁設備“空運轉”和低效運行。突出用風管理,根據生產需要,合理使用風量。用風完畢后隨手關閉閥門,杜絕“常通風”現象。

精心檢修,降低無效電耗。加強檢修工作的協調,要求機電部門組織做好檢修工作的安排,確保檢修質量,并通過嚴格的檢修驗收、試車制度,一次啟車成功率達到100%,避免頻繁起停車,降低無效電耗。

(3)精心浮選操作,降低油劑消耗

浮選操作中找準加油平衡點,避免無謂的加油。一旦某段時間油耗持續異常時,組織技術人員和班組長召開專題會,分析原煤煤質情況及藥劑配比等因素對油耗的影響,及時調整操作。與藥劑生產廠家積極溝通,改變藥劑配比,尋找最適合當前煤質的浮選藥劑配比比例,以達到降低油耗的目的。2016年浮選油耗降低到0.43 kg/t。

(4)合理利用中水,減少洗水消耗

在生產循環水不足時,全部安排使用中水進行補水,杜絕清水補加。積極利用雨水,通過我廠優良的蓄水系統回收雨水,降低水耗。