汽輪機組伺服系統升級改造

饒 峰,邢明程,莫文杰,解騰飛

(深圳媽灣電力有限公司,廣東深圳 518052)

?

汽輪機組伺服系統升級改造

饒 峰,邢明程,莫文杰,解騰飛

(深圳媽灣電力有限公司,廣東深圳 518052)

針對汽輪機組原伺服系統汽門頻繁誤動的問題,在進行了多次驗證比較的基礎上,提出在原DCS系統末端引入可靠性更高的雙冗余伺服系統,突破了原設計PROCONTROL P系統不能兼容其他DCS系統的局限性,克服該汽輪機油動機擺動安裝(擺缸)的問題,設計了一套位置反饋組件,解決了原系統存在的伺服閥故障率高、LVDT頻繁損壞等問題。

汽輪機; 雙伺服系統; 伺服閥; 閥位反饋裝置

某電廠2臺汽輪機組為西屋引進型N300-16.7/537/537型亞臨界中間一次再熱凝汽式汽輪機,控制系統采用PROCONTROL P專用數字電液控制系統(DEH)。原設計DEH系統控制部分和機組DCS系統為一體化方案。汽輪機油動機采用擺動式安裝,采用上下兩支點固定;工作中油動機隨汽門動作而作扇形擺動,這給閥位反饋裝置(通常簡稱LVDT)選型安裝帶來了不便。原設計的內置、非接觸式的閥門反饋裝置,自身帶有精密的元器件,受就地環境高溫影響,LVDT故障率非常高;后將LVDT換型為外置滑動式,但卻又受制于擺缸帶來的弊端,LVDT故障率依然較高;特別是近年來隨著機組調峰負荷較多,調節門動作頻繁,出現過多次因閥門劇烈波動而引起的伺服系統故障造成的停機事故[1]。針對以上幾個問題,筆者提出了改造整個伺服系統,包括電液伺服閥(MOOG閥)換型、LVDT換型及相關伺服卡件的升級換型等。

1 液壓部分

1.1 原液壓部分

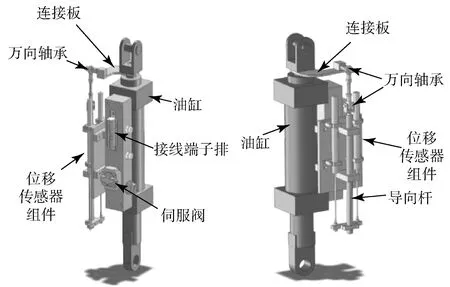

該型號汽輪機汽門油動機安裝采取了擺缸方式,其擺缸安裝見圖1。

圖1 擺缸安裝方式示意圖

由圖1可見:油缸采用上、下共兩個支點固定,下部支點采用活動銷桿固定于汽門壁,而上部通過U型頭固定于汽門擺臂端部。隨著汽門開度的不同,汽門擺臂端部運動軌跡不是一條垂線,從而會帶動油動機也產生前后的扇形位移。

如不能做到反饋元件與油缸的完全一體,則此扇形位移量足以損壞較為精密的LVDT裝置。電廠運行實際中LVDT故障較多,高峰期平均每月都有一起調節門故障。經過多方考察和充分論證后,決定對其加以改造。

1.2 集成塊的改造

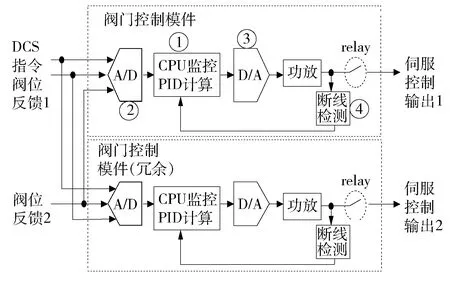

改造方案核心內容是重新設計液壓集成塊。增加集成轉換塊的方案,不論是從保證伺服閥的嚴密安裝還是保證油缸安全運行方面,都同時能得到了滿足;而且可以在新加工的集成塊上一體設計安裝位移傳感器(LVDT),保證其隨油動機協調動作,可以完美解決擺缸扇形位移的影響。同時由于油缸外殼體繞油缸芯桿的轉動,LVDT的安裝組件設計時采用兩級相互垂直的萬向節,理論上可以吸收任一方向轉動帶來的偏差。

新設計的液壓集成塊保留了原液壓集成塊的全部液壓功能(包括原液壓油管路接口、測壓接頭的測壓功能等),接口位置不變,保證了就地油管路安裝方式不變。同時,伺服閥761-3003/3004可以直接安裝在液壓塊上,不需要使用過渡板安裝。LVDT反饋元件,采用行業常見的三線制差動線圈式反饋,方便以后備件的購買。

1.3 伺服閥改造

原系統配套使用的是美國MOOG公司的D661-1710E和D661-1709E,前者用于主機汽輪機汽門,后者用于給水泵汽門。該閥屬于老式的比例閥,其內部包含有較多電子電路,不能耐受環境高溫,故障率較高。其閥體清洗和維修成本都非常高,無論從安全方面和還是經濟方面考慮,急需換型。經過調研,選用穆格公司761系列產品761-3003和761-3004分別替換D661-1710E和D661-1709E。經過流量核算,確認該型號伺服閥完全滿足該型號油缸通流要求,性能不低于原設計伺服閥。

1.4 位移傳感器改造

位移傳感器改造由原來的單支LVDT改成雙支LVDT結構,這樣增加了設備的可靠性;選用三線制差動線圈形式,使用方便、節約備件、減少庫存、降低成本。在位移傳感器設計時,與油動機集成塊一體安裝,總體設計成一個組件結構。該位移傳感器組件由兩支LVDT、一個導向桿組、一個連接板及萬向接頭等組成;連接板傳遞油缸活塞桿的運動行程,帶動導向桿跟隨運動,導向桿運動時帶動雙LVDT隨之運動。導向桿的設置,使閥門、油缸等運動時產生的側向力、旋轉運動、震動等較小的位移量均消化在導向桿上,屬于細調。其設計的兩級萬向節,用于抵消油缸外殼隨油動機芯桿轉動的較大位移量,屬于粗調。兩者配合,保證雙LVDT不受任何外力的干擾和影響,確保LVDT工作的安全性;并且雙LVDT結構可以實現在線更換。

整體液壓的安裝設計效果見圖2。

圖2 液壓設計效果圖

2 電控部分

電控部分的改造是為了適應新的伺服閥(MOOG閥)及位置反饋器(LVDT),輸出控制信號以便驅動伺服閥,并最終帶動油缸運動。原設計伺服卡型號為D122F022-A022C伺服卡,該型號卡不支持-20~20 mA指令輸出,不能匹配當前主流的伺服閥,如MOOG 761系列伺服閥;不能接收三線制LVDT信號,且由于此型號卡件使用年限久遠,已無備件可用,因此需要對電控系統進行同步升級改造。

2.1 方案介紹

原設計系統采用PROCONTROL P專用數字電液控制系統(DEH),其不論從開放性還是兼容性都非常不好;而與之匹配的DEH控制系統P13,由于兩者之間專用的數據傳輸形式,除非考慮整體改造,否則完全不能接入其他DCS系統,因此從節約成本和整體改造難易程度出發,改造中DEH系統部分不做改動,僅對末端的伺服卡件本身進行改造。經過仔細考察后,最終選擇了雙伺服控制系統方案。

雙伺服系統方案主要內容有:新裝2只標準機柜,其內置最新的液壓伺服子模件xSV卡件,配合專用的伺服端子板,代替原來的伺服卡件,用于控制新的伺服閥。整個伺服系統獨立成一個子站(下稱伺服柜),工作于原DEH系統與就地液壓系統之間。整套方案僅僅在控制鏈路的底層做了改動,沒有改變原DEH的所有功能。故而對運行人員操作沒有任何改變,使得改造對原系統影響最小,改造風險降到最低。

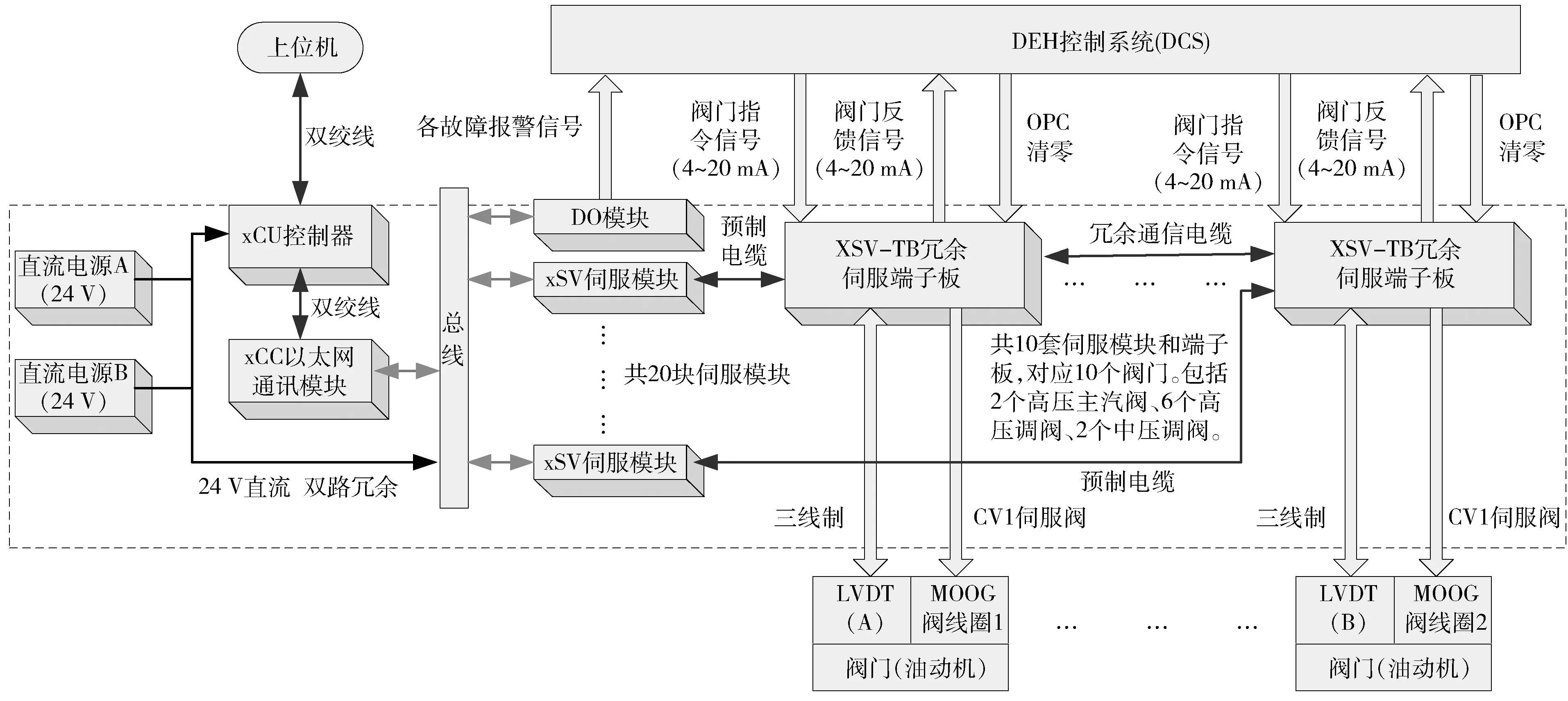

雙伺服系統控制回路,其原理以一個調門為例:伺服卡通過專用伺服端子板接收原DEH來的一路4~20 mA硬接線指令信號,再采集來自現場的閥位開度信號(LVDT信號),在伺服卡內部進行PI運算后,輸出一路控制指令信號用于驅動就地伺服閥(MOOG閥)的其中一路線圈,至此才構成一個閉環回路。然后另外一塊伺服閥、另一路指令、另一路LVDT構成同樣的一套閉環回路,用于驅動就地伺服閥(MOOG閥)的另一路線圈。兩回路之間通過伺服端子板上的冗余電纜進行數據交換,能夠相互冗余,相互傳遞、實時監視對方模件的工作狀態信息,保證兩回路之間的協調動作,從而組成雙冗余伺服系統。其一路伺服回路出現故障時,能夠無擾切換。

雙伺服系統功能框見圖3。

圖3 雙伺服系統功能框圖

整個閉環控制的循環時間為10 ms,其中的A/D部分②實現DEH控制指令信號和LVDT的反饋信號的采樣;板載CPU①對采得的信號進行判斷和PI計算,計算結果從D/A部分③輸出,并經功放環節④驅動后即為伺服閥線圈控制電流。

在伺服閥線圈控制電流輸出的最后環節,串聯了一個自鎖繼電器。在模塊發生故障時,可以通過控制這個繼電器,實現故障模塊的切除。

改造后的雙伺服系統信號流程見圖4。

圖4 改造后伺服系統信號流程圖

新伺服系統配置包括2個標準機柜、1臺上位機、1套冗余控制處理器、4套冗余以太網通訊模塊、2塊DO模塊、2塊AO模塊、1塊DI模塊和12套冗余伺服模塊及端子板,新系統采用兩路24V直流電源冗余供電。

設置一臺上位機作為系統的人機接口,可監視系統內各實時參數,如LVDT電壓、閥門設定值電壓、伺服閥(MOOG閥)指令電流等。通過上位機對各伺服模塊進行參數設置調整,也可對報警邏輯等進行組態。

2.2 實施過程

主要是對原DEH系統進行組態修改,信號電纜鋪設等工作。由于原DEH采用的PROCONTROL P-13系統的局限性,其組態修改和信號取用難度較大,花費了大量的時間和精力,并對輸入輸出通道進行嚴格的校驗修正,保證新老系統能夠準確可靠地銜接。具體工作有:

(1) 原DEH柜各閥門指令是一路AO輸出,現在采用雙伺服輸出,因此需要增加一路AO指令輸出。主汽輪機和給水泵汽輪機共12個調門,共計24路AO指令輸出,其中新增12路AO。通過修改原DEH部分P13組態完成。對輸出通道進行校驗。

(2) 新伺服柜與就地LVDT和MOOG閥信號傳輸,鋪設伺服卡到就地MOOG閥兩路指令信號電纜和就地兩路閥位信號(LVDT)至伺服卡傳輸電纜。按要求LVDT傳輸電纜采用高分頻計算機屏蔽電纜,選用型號為ZR-DJYPVP/3*2*0.75,其最高工作溫度不超過65 ℃[2],且兩支LVDT電纜要求分開布置,否則極易相互干擾,并且按要求做好電纜屏蔽單點接地措施,防止外界強信號的干擾。

(3) 伺服柜到原DEH系統回送一路硬接線的閥位信號。考慮到信號的準確性,加上綜合兩種系統接口的電氣特性,最后選擇從新伺服柜的伺服端子板取一路閥位信號(定義為1~5 V),通過硬接線電纜送至原DEH系統。

(4) 一些必要的報警信號,包括伺服卡故障、LVDT故障、伺服柜電源失去、冗余故障等。通過伺服柜的內主模件邏輯判斷后,輸出至伺服柜內DO模件,最后通過硬接線的方式送入原DCS系統,作為必要的報警監視作用。

3 調試過程

3.1 信號回路檢查測試

為避免信號的干擾,要求每支LVDT采用單獨的控制電纜,因此需重新敷設LVDT至控制機柜的屏蔽控制電纜。電纜采用高分頻計算機屏蔽電纜,且所有電纜屏蔽線必須在控制機柜側單點接地,所有電纜的屏蔽線接地電阻值必須滿足規定。因此在閥門調試前必須對所有信號回路進行核對,確保無誤。試驗過程中,將接錯的線重新調整,然后系統才能正式上電,在經過上電測試拷機后,系統各部分工作正常,可以進入下一步調試。

3.2 油動機聯動調試

在就地液壓部分具備條件后,即可通過工程師站,對伺服卡件進行工作方式設置、閥門開度校正、控制回路參數調整等。通過工程師站可以對閥門進行遠程校正,可以一次完成閥門的零位、滿度、偏置調整,還可以調整閥門控制回路的PID參數,使閥門伺服控制特性達到最佳狀態;然后將最優化的參數保留在工程師站和伺服模件上,這樣當機組運行中某伺服模件故障的時候,就可以直接把保存在工程師站上的參數下裝到新的伺服模件中,而不需要重新對模件進行整定。調試后,通過DCS操作員站開啟和關閉汽輪機各閥門,確認閥門實際行程和DEH畫面指示行程的一致性。

3.3 各故障報警輸出測試

為監視系統的狀態,系統在控制器中設置了伺服卡故障、LVDT故障、伺服柜電源失去、冗余故障等狀態信號,以便運行、檢修人員及時獲知系統異常狀態。將這些狀態信號,一方面加入系統監視畫面,另一方面經過邏輯判斷后通過DO模塊輸出至原DCS系統,作為系統的異常報警。調試時通過模擬這些異常狀態信號,確認各報警狀態是否正確。

3.4 閥門遲緩率測試

閥門調試完成后,需要進行一次遲緩率測試。測試時將伺服模塊接受的閥門設定指令由DEH輸出的4~20 mA信號切換至控制器內部輸出信號,并開啟上位機中歷史庫記錄功能。閥門行程反饋可以由伺服端子板直接輸出到DEH進行監視,也可以通過標準的AO模塊輸出;然后閥門會按預先設定程序開關一次,此時可通過觀察曲線是否平滑、有無毛刺等,檢查閥門油動機、伺服閥(MOOG閥)是否存在異常。試驗后,通過歷史趨勢的分析,各調門指令與反饋曲線跟蹤很好,沒有明顯遲滯與毛刺,達到了設計要求。

3.5 調試過程中遇到的問題

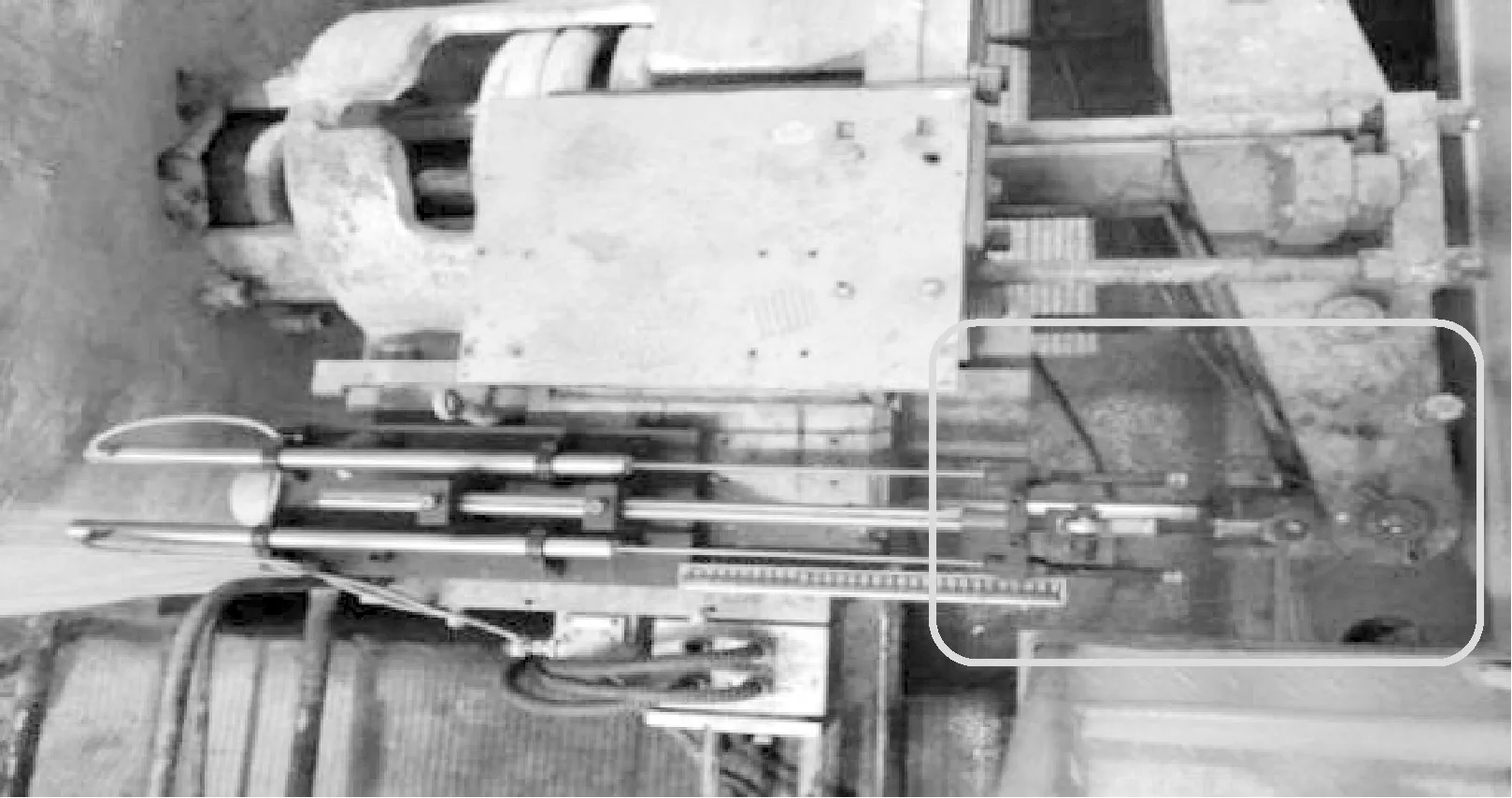

油動機聯動調試時,發現了一些小的問題,其中較為典型的一類情況是油動機在某一開度穩不住(就地油動機芯桿抖動),一般情況下,通過調整伺服卡PI環節的參數即可解決。但在調試兩只高壓主汽門時,調門抖動始終不能緩解,其抖動幅度已不能滿足控制要求,特別是70%開度以上時,就地觀察發現油動機有較為明顯的起伏波動。經過仔細觀察研究,發現是就地LVDT安裝組件設計缺陷,不能適應主汽門水平安裝的現場條件導致,表現為主汽門油動機及本體是采用水平臥式安裝,當油動機開度較大(70%以上)時,由于門本體的自重,會將油缸伸出部分拉向下傾斜,最端尾部位在垂直方向有近2 cm下降,而LVDT拉桿設計的萬向節僅能做水平方向的活動,不能抵消此垂直方向偏差,導致導向桿受力,活動受阻,不能快速跟隨油動機的位移,表現在控制上,就是門在高開度時來回波動。熱工人員經過與上海新華威爾廠家溝通,決定在LVDT拉桿中間,增加一級萬向節(見圖5中圈內標注),讓其工作在垂直方向,以便吸收該方向的偏差。經過試驗,證明效果非常好,完美解決了該問題。

圖5 高壓主汽門安裝圖

4 結語

伺服系統,作為銜接控制與汽輪機本體設備的系統,其工作環節涉及機務和熱工兩個專業,改造過程中需要統籌考慮兩個方面的工作,任一方單獨都不足以完成該系統的改造。只有保證熱工控制系統和汽門本體動作協調一致,才能保證調速系統的高效可靠。深圳媽灣電力有限公司二期伺服系統改造,大膽引入新系統,并且采用了許多獨有的創造性設計思路,完美地解決了擺動式油動機(擺缸)與LVDT反饋裝置的協調工作。新系統運行至今,有近半年的時間沒有出現過任何軟硬件方面的問題,相比之前平均每月一次的汽門關閉故障,可以說是較為成功的,解決了機組運行的重大安全隱患。

[1] 王麗靜,劉雁杰,王家玉. 媽灣電廠II期汽輪機調門波動故障分析與處理[J]. 熱力發電,2000(5): 38-40.

[2] 葉江祺. 熱工測量和控制儀表的安裝[M]. 北京: 水利電力出版社,1992: 382-383.

Upgrading Retrofit on Servo System of Steam Turbines

Rao Feng,Xing Mingcheng,Mo Wenjie,Xie Tengfei

(Shenzhen Mawan Power Co.,Ltd.,Shenzhen 518052,Guangdong Province,China)

To solve the problem of frequent malfunctions existing in the original servo valve of a steam turbine,a dual redundant servo system was introduced to the end of the original system,breaking through the limitation of the original system that is not compatible with other DCS systems,overcoming the restrictions of swinging installation of hydraulic actuator (swing cylinder),and simultaneously designing a set of position feedback assembly,thus solving the problems in the original system,such as high fault rate of servo valve and frequent damages of LVDT,etc.

steam turbine; double servo system; servo valve; LVDT feedback component

2016-09-21

饒 峰(1985—),男,工程師,主要從事發電廠自動控制系統的技改及維護。

E-mail: raofeng@sec.com.cn

TK267

A

1671-086X(2017)04-0295-05