精篩斷軸案例分析及軸類零件國產化探討

燕 盼

(中國紙業投資有限公司岳陽分公司,湖南岳陽,414000)

?

·精篩案例分析·

精篩斷軸案例分析及軸類零件國產化探討

燕 盼

(中國紙業投資有限公司岳陽分公司,湖南岳陽,414000)

某公司脫墨漿車間一段精篩在兩周內接連出現了兩次設備事故,一次是連接軸頭與轉子的緊定套松動,另一次是軸頭斷裂,導致長時間停機。本文從事故的處理方法入手,分析事故發生的原因,制定防范類似事故發生的舉措,并淺談軸類零件國產化過程中的關鍵因素。

緊定套;疲勞斷裂;堆焊;國產化

岳紙40萬t印刷紙項目配套脫墨線于2009年8月開機,主體設備大部分從奧地利ANDRITZ公司原裝進口,包含碎漿、除渣、篩選、洗滌、濃縮、漂白等工藝流程,設計日產500 t絕干漿。2013年3月13日白班,一段精篩運行過程中突然出現壓差報警,進行常規處理無明顯效果,開蓋檢查后發現是連接篩軸及轉子的緊定套松動,轉子與軸頭發生相對轉動,導致軸頭嚴重磨損。第二次事故發生在10天后,同樣是出現壓差報警,且電機負荷突然下降,開蓋檢查發現是篩軸軸頭斷裂。

1 精篩的基本結構及工作原理

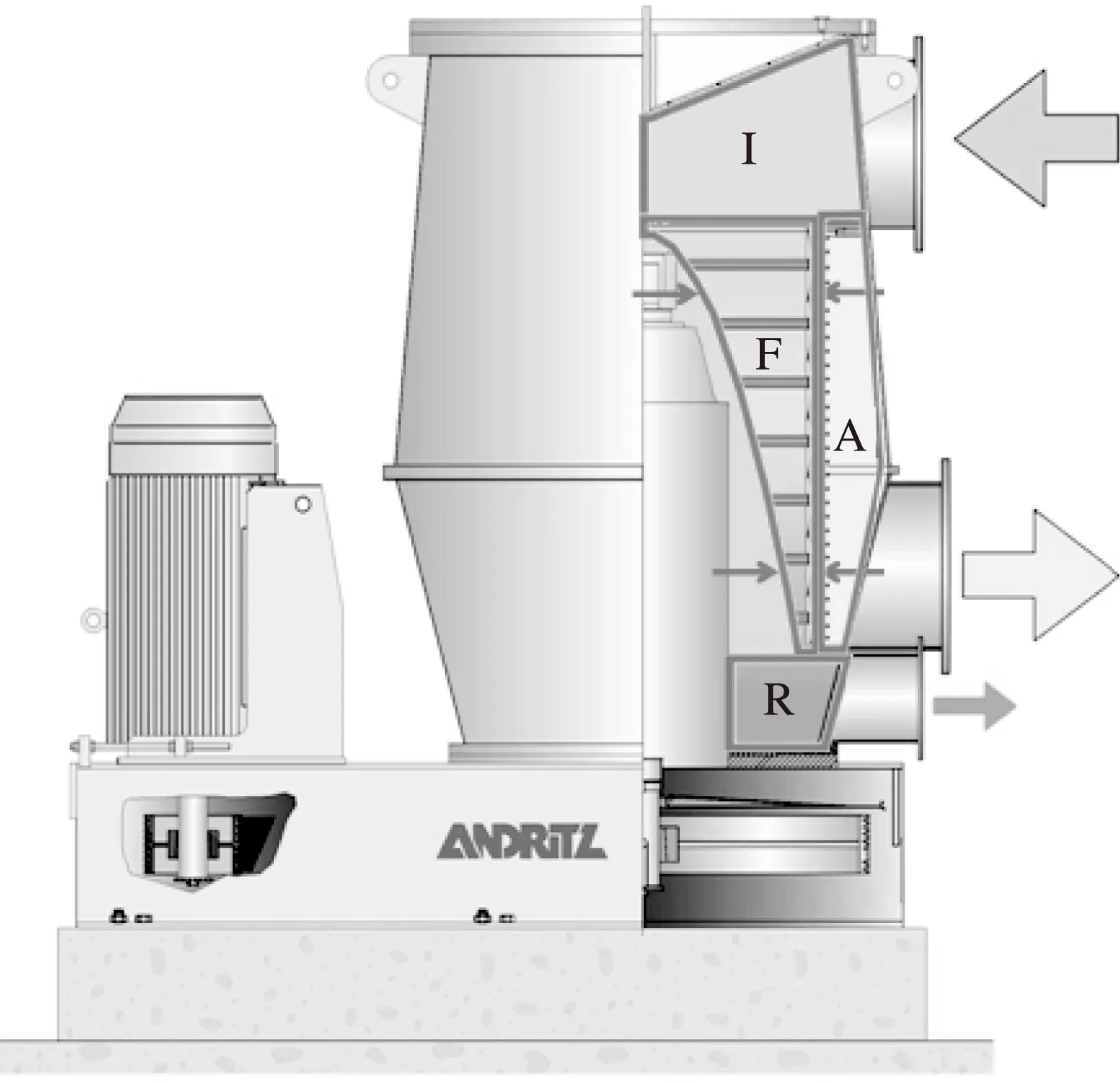

圖1 一段精篩結構簡圖

一段精篩型號A83 LC,由佛山ANDRITZ公司制造,其基本結構如圖1所示。從圖1可見,篩體內分4大區域:進漿區I、篩選區F、良漿區A、渣漿區R。這是一種離心式壓力縫篩,核心部件是拋物線型的轉子及楔形篩框。漿料從進口進入進漿區I,然后被送到轉子與篩框間的篩選區F,經轉子加速后,良漿由內至外經過篩框到達良漿區F,再通過良漿口離開篩子。渣漿沿著篩框內側向下流至渣漿區R,通過渣漿口離開篩子。精篩的作用是去除細小膠黏物。

2 精篩斷軸事故及處理方法

2.1 事故現象描述

第一次事故發生于2013年3月17日。DCS顯示一段精篩壓差報警,經工藝調節后仍然無法正常運行,懷疑是機械故障。打開篩蓋發現旋翼向上串動約70 mm,轉動皮帶輪發現軸轉而旋翼不轉,初步判斷連接旋翼與軸頭的雙錐緊定套(見圖2)松動。打開旋翼頂部端蓋發現緊定套上下兩部分已經錯位,緊固螺栓(M12)全部斷裂,并導致旋翼整體向上串動,同時緊定套與軸頭發生相對轉動,導致軸頭磨損嚴重。

圖2 雙錐緊定套

第二次事故發生于10天后。同樣是出現了壓差報警,且電機負荷瞬間降到30%,接近空轉負荷。馬上停機開蓋檢查發現旋翼偏向一側,轉動皮帶輪時旋翼不轉且產生晃動,判定是軸已經斷裂,吊出轉子后得以證實。

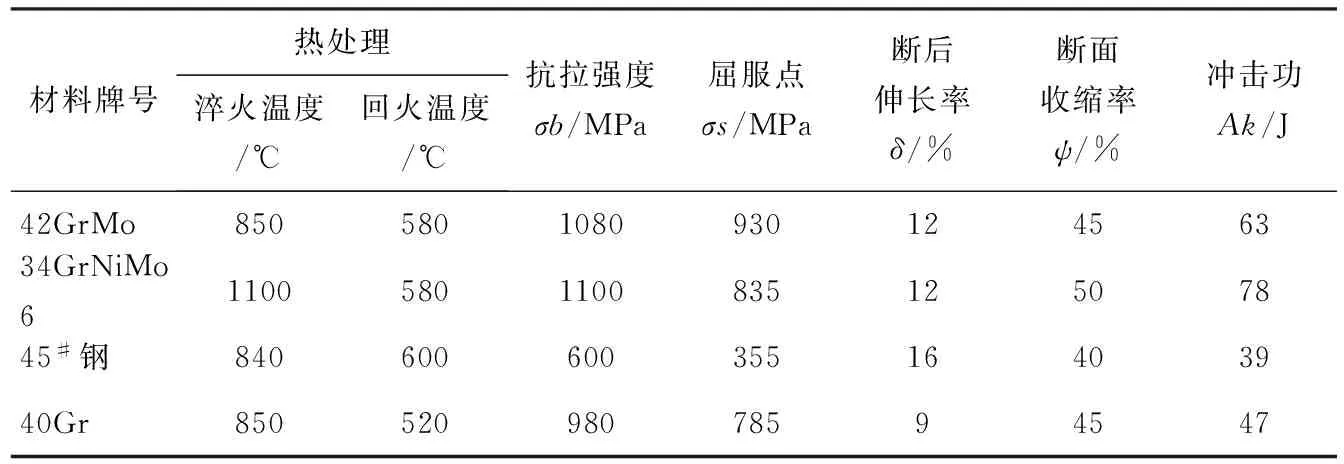

表1 4種材料力學性能對比

2.2 處理方法

第一次事故發生后,按要求是需要更換一根新軸,但由于沒有備件且生產緊張,為了節約時間所采取的措施是進行軸頭堆焊處理。一方面因為軸頭磨損相當嚴重,另一方面在拆卸時做了些破壞處理,導致軸頭尺寸變化大,由初始的Φ120 mm軸徑縮小至Φ110 mm左右,故堆焊層厚度較大,達到5 mm以上。由于條件所限只能采用焊條電弧堆焊,堆焊焊條牌號為J507,焊條直徑Φ3.2 mm,堆焊后上車床將軸頭尺寸車到初始值,為了盡快恢復生產而沒有做熱處理。

第二次事故發生后由于從原廠家采購的新軸尚需3個月才能到貨,為盡快恢復生產,只能緊急加工制作一根新軸。材料選用42GrMo鍛鋼件,調質熱處理,硬度HRC 40— 43,配合面要求上磨床精加工,表面粗糙度Ra1.6,加工工藝流程是:零件圖樣分析→下料→粗車→熱處理→精車→銑→磨→檢驗[1]。調質工藝是850℃淬油,再500℃回火。驗收確定新軸各項指標均達到預期要求后安裝,上機運行至今未出現異常。為了更加準確地檢測設備特別是軸系部件的運行狀況,在上下軸承座上安裝了震動傳感器并接入DCS系統,測量其振幅和頻率。

3 軸類零件國產化關鍵因素分析

從技術角度上講,隨著國內加工水平的不斷提高,以前只能在國外生產的零件現在國內也能生產,而且國產零件有價格低、供貨周期短的特點。同時進口零件國產化是一件細致的工作,技術性強,需要承擔一定的風險。現以軸類零件為例,分析國產化的關鍵因素[2]。

3.1 常用材料力學性能分析

以零件的具體工況來分析材料的力學性能能否滿足使用要求。以精篩軸為例,一段精篩正常運轉時電機負荷≤200 kW,篩子轉速180 r/min,軸頭直徑Φ120 mm,初步計算其扭矩T≈10610.00 N·m,扭轉切應力τT≈53.05 MPa。同時篩子在實際運行過程中,會不斷的承受漿料沖擊,故重點考慮材料的機械強度及抗沖擊能力。原裝軸的材料為34GrNiMo6高強度合金鋼,軸的常用材料有45#鋼、40Gr、42GrMo等,4種材料力學性能如表1所示[3]。4種材料中,34GrNiMo6綜合機械性能最好,強度最高、塑性和沖擊韌性好,42GrMo稍差,45#鋼與幾種合金鋼相比差距較大。對于塑性材料,許用切應力[τ]=(0.5~0.577)σs。若只考慮強度條件,所有材料均能滿足要求,但45#鋼及40Gr抗沖擊能力較弱,難以滿足篩軸工作需求。

3.2 新軸材料選擇

一般情況下,軸的材料主要采用碳素鋼或合金鋼,毛坯使用鍛件,碳素鋼中以45#鋼使用最廣泛,合金鋼中40Gr使用最多。由于碳素鋼成本低,對應力集中敏感性小,使用更為廣泛。軸的材料種類很多,選用時主要考慮以下幾個因素:

(1)軸的使用要求,包括強度、耐沖擊性能、耐磨性、耐腐蝕性要求等。

(2)軸的加工制作,包括熱處理方法及機械加工工藝要求。

(3)成本要求,在滿足使用要求的情況下優先選用碳素鋼。

(4)材料的廣泛性,盡量使用常用材料,便于采購及加工。

以精篩軸為例,34GrNiMo6及42GrMo均能滿足需求,但前者在國內市場上使用較少,且價格較42GrMo貴,故最終選用42GrMo作為新軸材料。

3.3 零件測繪

零件測繪的目的主要是為制造和檢驗零件提供依據以及為指導生產準備技術文件。以軸類零件為例,做好零件測繪工作需要以下幾個步驟:

(1)對被測繪的零件要有大概的了解,包括零件的材質、加工工藝、熱處理工藝、零件在設備中的位置及與相鄰部件的配合關系等。

(2)確定零件圖紙的表達方案,首先是確定主視圖,其次根據零件的結構特點選用必要的向視圖、剖視圖、斷面圖等。

(3)繪制草圖,完整的草圖應該包含所有尺寸及細節描述,尺寸標注時有配合的一般只標注基本尺寸,沒有配合且不重要的尺寸可適當圓整。

(4)根據草圖繪制零件圖,反復核對尺寸是否準確,標注是否齊全,公差選用是否恰當,零件圖上包含零件的所有信息。

3.4 加工工藝制定

根據所選定的材料,制定合理的加工工藝流程,以精篩軸為例零件的加工流程為:零件圖樣分析→下料→粗車→熱處理→精車→銑→磨→檢驗。根據制定好的加工流程進行加工,每一步都務必嚴謹,最好是編制完整的機械加工工藝卡片。

4 事故原因分析

對于第一次事故,通過理論計算以及4年來篩子運行狀況的分析,排除了螺栓強度不夠的因素。根據現場實際情況及螺栓斷口分析緊定套螺栓松動是故障發生的根本原因,螺栓松動的原因有以下幾個方面:

(1)在正常運行時螺栓只受到軸向預緊力的作用,擰緊力矩矩140 N·m,事故發生時一段精篩已經運行超過11個月而未進行開蓋檢查,螺栓的塑性變形可能是造成螺栓松動的原因之一。

(2)機械震動以及沖擊。產生震動的主要原因是轉子不平衡以及漿料波動,沖擊包括開停機時的瞬時沖擊以及運行過程中漿料對旋翼的沖擊。不間斷的震動和沖擊會造成螺栓的松動。

(3)螺栓預緊力不夠及受力不均勻。在緊固螺栓時,按規定在達到扭力扳手設定值(140 N·m)后要繼續收緊,以保證所有螺栓預緊力均達到設定值。若在裝配時并沒有使用扭力扳手,會使某些螺栓預緊力未達到設定值,使預緊力不一致造成螺栓受力不均勻導致螺栓松動。

上述多方面因素的共同作用導致了螺栓的松動,使得緊定套的預緊力降低,導致軸頭與緊定套間摩擦力降低。當降低到不足以傳遞負載所需要的扭矩時軸頭與緊定套產生相對轉動并最終導致故障的發生。

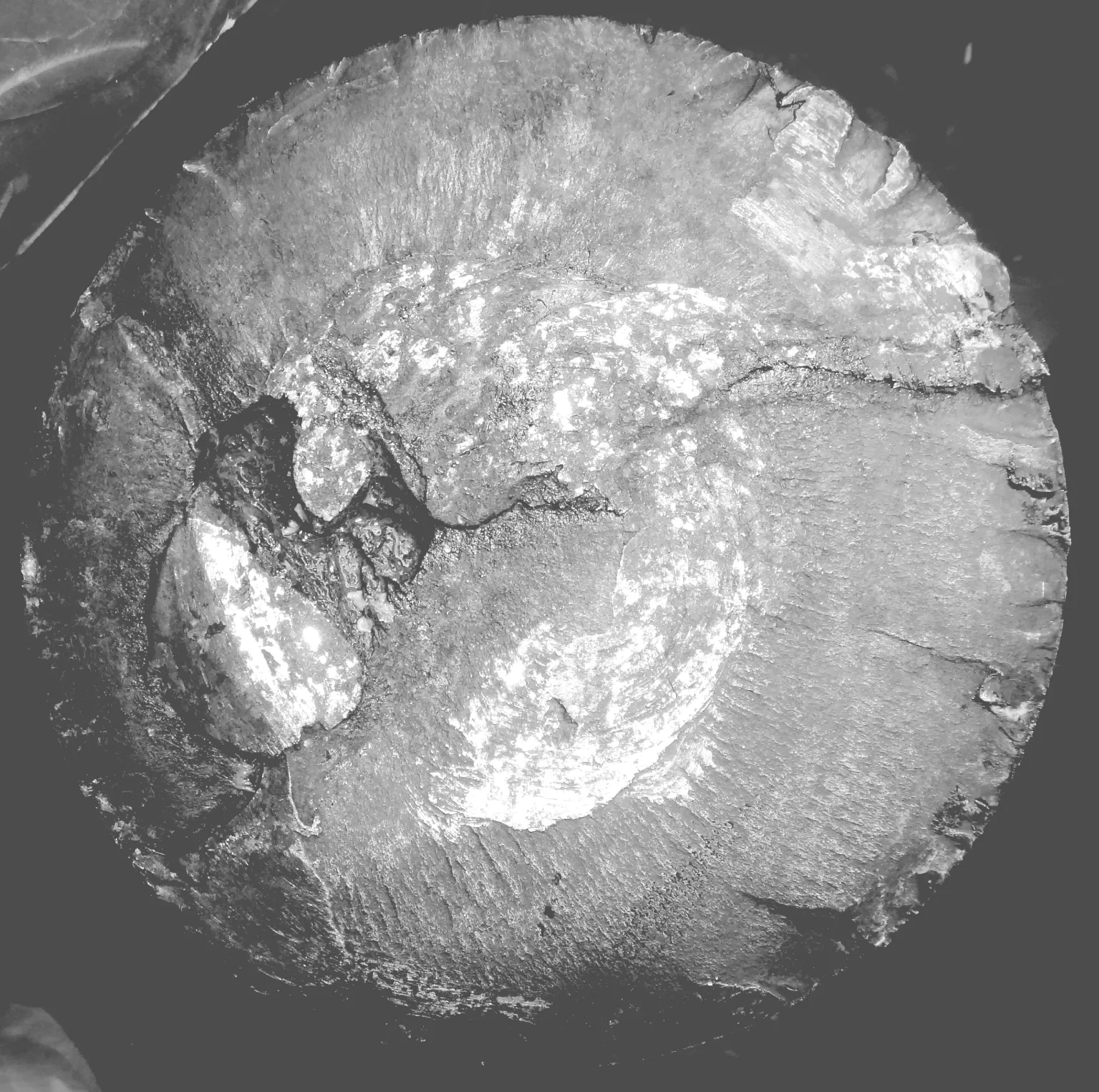

第二次事故從斷面分析是疲勞斷裂,軸頭斷面如圖3所示。由圖3的斷面可明顯區分出3個區域:一是圓周處,有多處疲勞源,二是中間環形區域,寬度約30 mm,此區域的斷面平滑細膩;三是靠近軸心部分,斷面粗糙,這是疲勞斷口的典型特征,光亮部分是由于軸斷后繼續運轉摩擦所致[4]。發生疲勞斷裂的主要原因有以下幾點:

(1)在堆焊過程中由于堆焊層被稀釋,基材和堆焊金屬熔化,相互溶解,使堆焊金屬的合金元素比例下降,引起堆焊層性能下降。

(2)熔合區變脆。在堆焊熔合區有時會出現延伸性下降的脆性交界面,受沖擊載荷作用時可能產生堆焊層剝離現象,且由于基材與堆焊層熱膨脹系數不一樣,在焊接和使用過程中,有可能產生裂紋。

圖3 軸頭斷面

(3)熱影響導致堆焊層及熱影響區成分、組織、性能發生變化。反復的熱循環將引起堆焊層化學成分和金相組織的變化,造成組織和成分的不均勻分布,在熱影響區產生殘余應力、裂紋、應力集中等。

(4)軸肩位置應力集中的影響。在車軸頭時軸肩位置沒有做圓弧過度而造成了應力集中。

上述因素的共同影響降低了軸頭的疲勞強度,在軸頭形成疲勞源,從而在沖擊載荷的作用下最終導致軸頭斷裂。

5 預防措施

兩次事故對生產造成了極大的影響,必須總結經驗教訓,制定預防措施以杜絕此類事故的再次發生。

(1)在用螺栓連接的關鍵部位,特別是預緊力矩大的高強度螺栓連接必須定期檢查、緊固,按實際工況定期更換,并做好放松處理,如應用防松墊片、止退螺帽、打螺紋緊固膠等,必要時甚至做點焊處理。

(2)在做軸頭或軸頸堆焊修復時,做好必要的準備工作。包括堆焊方式的選擇、焊條選用、軸的預處理,堆焊完成后必須進行去應力退火。如有其他解決方案不推薦堆焊修復。

(3)關鍵設備的關鍵零部件必須備好備品,至少做到一備一用。

(4)重視技能培訓工作,與時俱進,及時了解新理論,學習新技術,培養合格的設備管理人才。

(5)建立完整的維修檔案,對于接近或已經超出使用壽命期的零部件即使尚未出現故障也要及時更換。

(6)重視在線監測手段的運用。在線監測能時刻檢查設備的運行狀況,對震動、溫度、負荷等參數給出詳細數據并記錄歸檔,在預防和診斷設備故障時發揮著重要作用[5]。

6 結 語

設備維護的核心是設備保養與設備維修,而又要以保養為主,維修為輔。要做好設備保養工作需要全體員工的參與,這不僅僅是設備專業人員的事,需要開展全員設備管理工作。做到預防為主、定期檢查、提前發現、提前處理,在使用者與維護者的共同努力下做好設備的保養。同時,設備的穩定運行離不開規范的操作,在日常生產中有很多設備故障與不規范的操作有關,不能以犧牲設備為代價來滿足生產需要。必須合理安排生產,盡量減少開停機次數,以減少對設備的沖擊。隨著國內技術的發展,進口設備國產化比重將越來越高,同時通過研究國外的先進技術、工藝,對提高自己的設計、加工、制造水平也有著指導作用。

[1] Mao Ping-li. Foundation of material forming technology[M]. Second Edition. Beijing.: Machinery Industry Press, 2004. 毛萍莉. 材料材料成型技術基礎[M]. 2版. 北京: 機械工業出版社, 2004.

[2] YANG Zheng-yu .Localization of Gear Reducer Used in High Speed Paper Machine[J]. China Pulp & Paper, 2014, 33(6): 50. 楊振宇. 高速造紙機齒輪減速箱的國產化[J]. 中國造紙, 2014, 33(6): 50.

[3] Cheng Da-xian. Mechanical Design Manual[M]. Fourth Edition. Beijing: Chemical Industry Press, 2010/ 成大先. 機械設計手冊[M]. 5版. 北京: 化學工業出版社, 2010.

[4] Liu Hung-wen. Mechanics of materials[M]. Fifth Edition. Beijing: Higher Education Press, 2004. 劉鴻文.材料力學[M]. 5版. 北京: 高等教育出版社, 2004.

(責任編輯:常 青)

Case Analysis of L-screen Shaft Rupture and Discussion on Localization of Shaft Parts Supply

YAN Pan

(China Paper Investment Company Limited Yueyang Branch, Yueyang, Hu’nan Province, 414000)(E-mail: yanpandeity@163.com)

The L-screen in DIP workshop of our company has occured two times equipment accident in two weeks. The first was a sleeve connecting shaft and rotor loose, and another was shaft rupture,caused a long time machine halt. In this paper, the cause of the accident were analyzed and the measures to prevent similar accidents were established. Finally the key factors in the localization of shaft parts supply were discussed.

adapter sleeve; fatigue fracture; surfacing; localization

燕 盼先生;主要從事制漿造紙生產設備與自動化系統管理工作。

2017- 03- 02(修改稿)

TS

A

10.11980/j.issn.0254- 508X.2017.07.010