納米微纖絲纖維素及其在造紙中的應用研究現狀

占正奉 陶正毅,,3,* 劉 忠 陳學萍

(1.安徽山鷹紙業股份有限公司,安徽馬鞍山,243021;2.天津科技大學造紙學院,天津市制漿造紙重點實驗室,天津,300457;3.華南理工大學制漿造紙工程國家重點實驗室,廣東廣州,510641)

?

·納米微纖絲纖維素·

納米微纖絲纖維素及其在造紙中的應用研究現狀

占正奉1陶正毅1,2,3,*劉 忠2陳學萍1

(1.安徽山鷹紙業股份有限公司,安徽馬鞍山,243021;2.天津科技大學造紙學院,天津市制漿造紙重點實驗室,天津,300457;3.華南理工大學制漿造紙工程國家重點實驗室,廣東廣州,510641)

本文結合納米材料定義,簡述納米微纖絲纖維素與傳統意義納米纖維素的共性與區別,在此基礎上介紹此類納米纖維素的制備方法及現階段存在的主要問題。同時介紹了納米微纖絲纖維素在造紙中潛在的應用方式,分析其對造紙規模化生產及紙張性能的影響并淺談其發展面臨的機遇與挑戰。

納米纖維素;濾水;涂布;阻隔性能

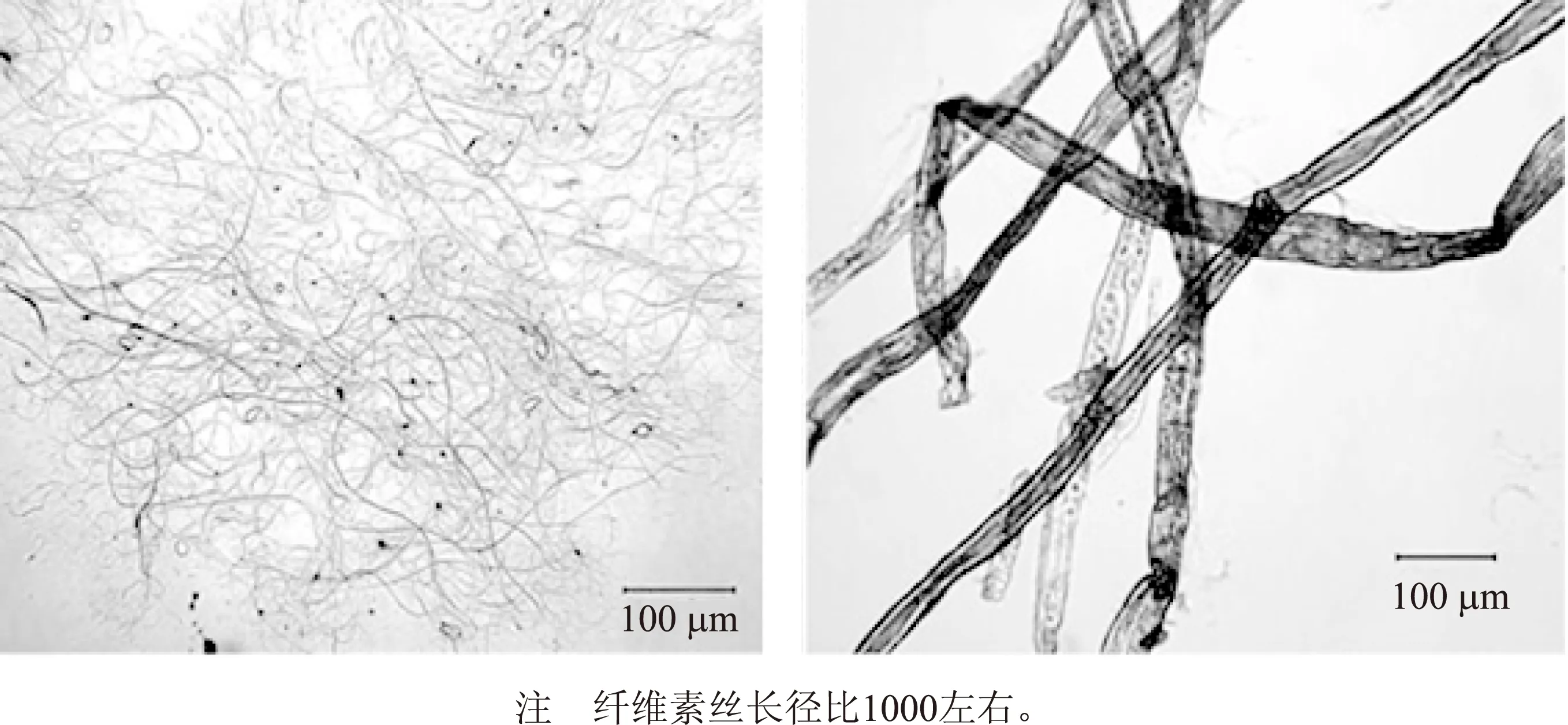

加拿大林產創新研究院(FPInnovations)在2013年曾報道了一種具有革命性意義的天然纖維基增強劑——纖維素絲(CF,cellulose filaments)[1]。據稱,制備此材料無需借助酶或化學預處理,而是單一地通過機械作用直接從單根木漿纖維上剝離出絲狀纖維并盡可能保留其長度,其長徑比能達到1000左右。由于CF質地柔韌且成氫鍵能力極強,其在紙、塑料、黏合劑及復合材料等領域表現出優異的增強效果。

在PFInnovations,由CF發明人Makhlouf Laleg主持開展了一項用OCC漿生產超輕量包裝紙的項目,其核心技術即通過加入CF來彌補OCC纖維強度差的缺點,同時改善成紙挺度和抗水性能。相關數據顯示,CF對成紙強度的綜合貢獻換算作紙張定量的減量比為:添加1% CF可減少7%的原紙定量。目前,FPInnovations正致力于與加拿大的造紙企業合作將該項目的利益最大化,而如何擴大CF產能并顯著降低成本將是他們下一階段需要解決的重點問題。由于CF具有更大的長徑比和較好的再分散性,使得其特點在眾多納米纖維素產品中顯得尤為突出,加之兼具天然纖維與納米材料的特性,自出現以來就備受造紙行業的青睞。事實上,除加拿大外,歐洲的芬歐匯川(UPM)、斯道拉恩索(Stora Enso)和一些知名的化學品公司如巴斯夫(BASF)等也陸續開展了一些類似的項目。近期,瑞典的制漿造紙企業BillerudKorsn?s對外宣稱其在2016年完成了微纖化纖維素(MFC,Microfibrillated cellulose)在包裝紙上的應用評估,并準備于今年年初開始中試生產,其初期目標是在保證成紙強度的情況下,通過MFC的使用明顯降低包裝紙板的定量,后期則計劃借助MFC生產出與聚乙烯膜、鋁箔一樣具有優異阻隔性能的紙基包裝材料[2]。

顯然,無論是CF還是MFC,由于具有可再生材料的廣泛可用性、高長徑比、大比表面積及優越的生物降解性能,其廣泛涉及于包括食品、藥品、紙張、電池及各類復合材料的研究中。近十年,關于此類纖維基納米材料制備及應用研究的數量呈指數增長[3- 4],至今為止,在眾多文獻中出現的各類納米纖維素的名稱不下10種,即便是相近尺寸的納米纖維材料在不同文獻中也有好幾個名稱,使得一些讀者產生了不少困惑,因此有必要輔以納米纖維素的制備方法對其分類和命名方式加以說明,幫助讀者加深對納米微纖絲纖維素的認識。

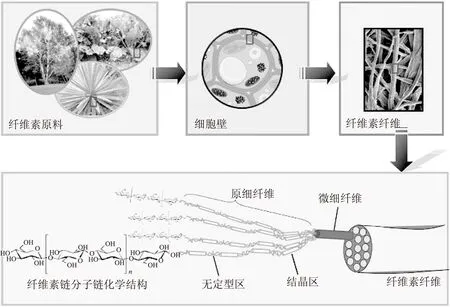

圖1 纖維素纖維的分級結構[3]

1 納米纖維素的制備方法和命名

1.1 纖維素的分級結構

自1838年Payen發現纖維素以來[5],人類對天然纖維素的分子構成進行了長期的研究,如今它獨特的分子構成與分級結構已十分清晰,見圖1。纖維素是D-吡喃葡萄糖酐通過β-1,4苷鍵連接起來的線性高分子均聚物,自然界存在的纖維素分子聚合度多接近10000,且在每個重復的脫水葡萄糖單元上有3個羥基,這些羥基通過分子內和分子間的氫鍵結合賦予了纖維素纖維獨特的性質,表現為:具有多級原微細纖維的聚集結構,且纖維素長鏈上存在著若干個交替的結晶與無定型區。Habibi等人[6]提出,每36個獨立的鏈狀纖維素分子通過生物合成“捆綁”在一起構成了纖維素最初級的聚集形態——原細纖維或亞-原微細纖維(Elementary fibrils or Microfibrils),這些原細纖維進一步聚集成更大的單元,稱之為微細纖維 (Microfibrillated cellulose),最后由微細纖維構成了纖維素纖維。

其中,原纖維長幾微米,直徑為5 nm左右(原微細纖維直徑為20~50 nm),且被形象地描述成由挺硬的結晶區與柔性的無定形區交替構成的原纖維長鏈,由于在結晶區各纖維素鏈間存在著由氫鍵形成的強大網狀作用力,就像是存在于原纖維上一段段被串起來的棒狀納米晶體一樣,而此種棒狀納米晶體就是從天然纖維素纖維中能夠提取的最初級的納米纖維晶體單元。

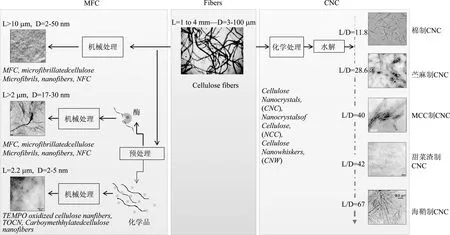

1.2 納米纖維素的分類

根據纖維素的分級構成形式,采用物理、化學和生物的方法,選擇性處理纖維素纖維中相對松軟和排列不整齊的無定型區,撕裂、剝離或降解得到維度范圍在納米尺寸的纖維素絲或晶體棒,繼而得到此一類納米級纖維素產品,因此,Lavoine等人[3]將納米纖維素分成了兩大類:纖維素納米晶體和納米微纖絲纖維素(見圖2)。

對于纖維素納米晶體,由于尺寸范圍小,形狀易辨識,也不易被讀者誤解。1950年,Ranby和Ribi首先通過酸水解木漿和棉纖維得到了穩定的膠體狀纖維懸浮液[7],此種棒狀纖維素納米晶體長50~60 nm,直徑為5~10 nm。之后,大量的研究者開始專注此類纖維素納米晶體的制備及應用,其命名方式如:cellulose nanocrystals(CNC)、cellulose whiskers(CNW)、nanocrystalline cellulose(NCC)、cellulose microcrystallites、rod-like colloidal particles、microcrystals、microfibrils等。不難看出,由于纖維素經強酸水解,其結構中有缺陷的無定型區受到較大程度的破壞,使得原細纖維上的結晶區被大比例地保留了下來,因此,文中更傾向于將此類納米纖維素稱之為纖維素納米晶體(CNC)。美國制漿造紙工業協會(Tappi)將納米纖維素分為兩大類[9]:纖維素納米體(Cellulosenanoobject)和纖維素納米結構材料(Cellulose nanostructure material),顯然,CNC屬于前者。從眾多植物纖維原料制備CNC的結果來看:原料自身來源對于CNC的尺寸和結構有較大影響,此外,CNC制備的過程是基于嚴格控制溫度、攪拌和時間等條件下的強酸水解,因此水解條件對CNC的尺寸和穩定性也相當重要。Bondeson等人[8]在綜合考慮上述因素的情況下,以微晶纖維素為底料,采用質量分數63.5%的硫酸和近130 min的水解,制備出了產率為30%、長200~400 nm且直徑不到10 nm的CNC。2012年,由加拿大的Domtar和FPInnovations共同成立了一個名為Celluforce的合資公司,其目標即為實現此種CNC的批量化生產。

圖2 納米纖維素的分類及制備過程[4]

圖3 漂白硫酸鹽針葉木漿纖維(右)及由其制備的纖維素絲(左)

1.3 納米微纖絲纖維素

相對于CNC,納米微纖絲纖維素可視為納米纖維家族中最為龐大的“一枝”,其特征在于具有更寬的尺寸范圍和更大的長徑比,故被稱之為“纖絲”。按前述Tappi對納米纖維素的分類方法,纖維素納米體包括了纖維素納米晶體和纖維素納米纖絲,纖維素納米結構材料包含了纖維素微晶體和纖維素微纖絲。因此,前文中提及的MFC屬于纖維素納米體,其徑向尺寸多在20~60 nm,長度從2 μm延伸至30 μm以上,而CF徑向尺寸從幾十到幾百納米不等,應嚴格歸類到纖維素納米結構材料。本文中提及的納米微纖絲纖維素包含了MFC和CF這兩類纖絲狀纖維材料,因為從徑向尺寸和制備工藝上它們存在著交集,不同的是CF長度可以達到100 μm以上,而徑向尺寸可能超出100 nm的尺度范圍,見圖3。

近些年,納米纖維素的研究重點逐步轉移到納米微纖絲纖維素的制備及應用領域,在2011年,甚至平均每2天就會有1篇相關的報道。當然,此種納米微纖絲纖維素也有很多名稱,比如:Cellulose microfibril(CMF)、Cellulose nanofibrils(CNF)、Microfibrillar celluose(MFC)、Nanofibrillated cellulose(NFC),但無論以何種方式命名,此類納米纖維素的典型特征可理解為:呈現徑向為納米級、軸向微米級的絲狀納米纖維材料,其比表面積比纖維素纖維至少大10倍,具有極強的成氫鍵能力,經干燥后均能形成透明的薄膜,本文中將此類納米微纖絲纖維素統稱為MFC。在納米微纖絲纖維素中,尺寸相對較小的實際上是由10~50個最初級的亞-原微細纖維構成的聚集體,不同于CNC,其結構中同時存在著結晶區和無定型區。Herrick等人[10]在1984年申請專利時首次提到MFC的概念,他們通過高壓將木漿數次通過細窄的間隙制備得到了凝膠狀纖維,之后便出現了大量類似的研究,或優化制備過程或傾向后續物性分析及新應用開發。因此,在下文中詳細提及MFC的制備方法顯得十分必要。

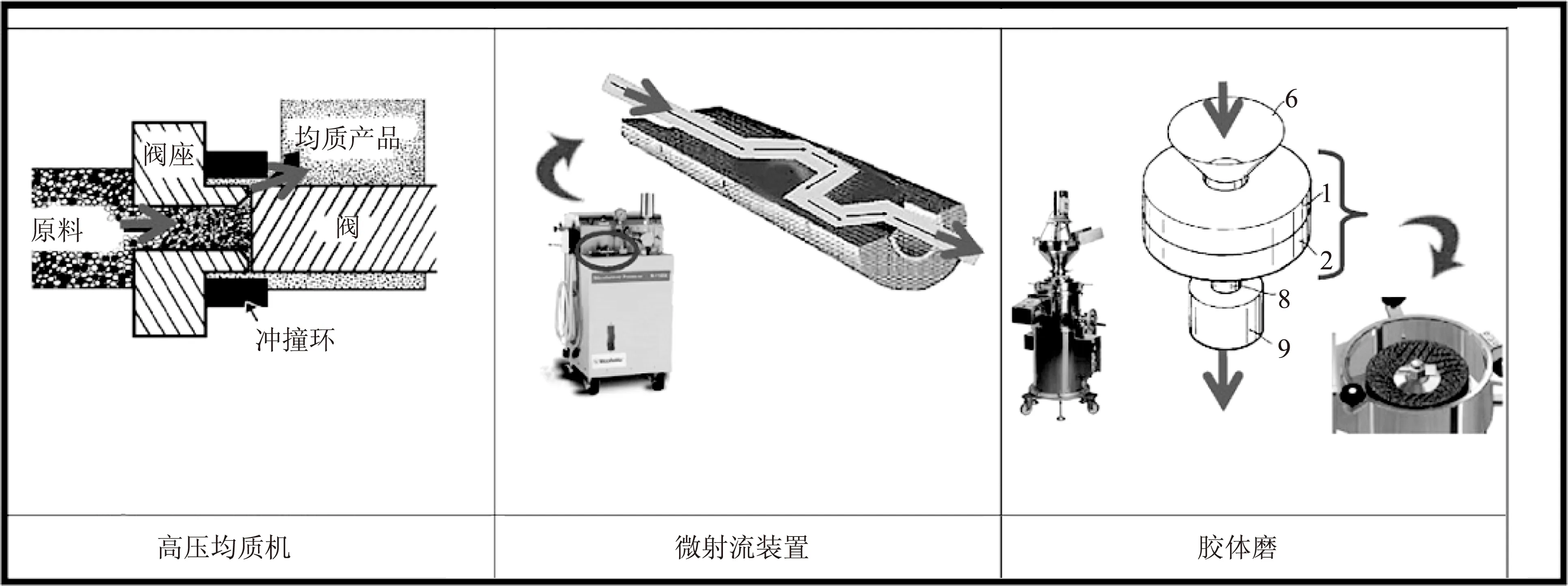

圖4 制備MFC的主要設備及原理圖[5]

與CNC一樣,無論是漂白硫酸鹽漿還是其他的非木材纖維原料,如甜菜渣、麥草、劍麻、蔗渣等都被用來制備了MFC,原料種類對制備的MFC的尺寸有影響,但與CNC不同的是:MFC的制備不涉及水解過程而是以機械作用為主,這種機械作用必須提供極強的剪切力才能將纖維從植物細胞壁上撕下來,由于纖維在細胞壁各層排列方式不一,比如在S1層呈現雙螺旋網狀交織結構,因此嚴格來講,多數MFC并非以單根絲狀纖維的形態出現,而是由納米或微米纖絲纏繞交織成的網狀結構。制備MFC的過程和傳統打漿有些相似,如經深度打漿的纖維中確實也出現了較多微米級纖維細絲,但若從設備性能及成本的角度考慮,這可能已是傳統打漿設備能達到的極限。Herrick等人[11]選用能提供8000 psi(1 psi=6894.75 Pa)的高壓均質機將極低濃度的木漿連續處理8~10次得到了半透明纖維素膠體,該設備的具體結構見圖4,其原理為:通過閥門連續的閉合,高壓使流體經過設備內置的極小孔徑流道,高壓繼而瞬間轉化為高剪切力,流體中的纖維得以剝離,同時,漿料在擠出過程中所承受的內壓瞬間釋放也對纖維撕裂和纖絲化具有積極影響。除均質機外,當木漿在高達30000 psi壓力下經過一個內設直徑為200~400 μm的Z形流道時,纖維也可以實現微纖絲化,流道的內徑尺寸對微纖絲化的效果影響明顯,這個設備由Microfludics公司開發并被越來越多地用于MFC的制備。相對于均質機,由微射流裝置得到的MFC尺寸更均勻,然而需更多次(10~30次)處理和消耗更多的能量。此外,通過超細研磨及高頻超聲處理也可實現纖維的微纖絲化。其中,超細研磨的作用方式更為直接,通過膠體磨旋轉時產生的強剪切力破壞纖維的細胞壁結構和纖維素間的氫鍵,繼而實現纖維的微纖絲化處理,其優點在于:膠體磨結構簡單、運行穩定,漿料處理濃度要求較為寬松(2%~10%),但研究表明,研磨循環次數過多不但對微纖絲化的積極影響甚微,除產生更高的能耗外,還會造成纖維的結晶度和聚合度下降,導致后續成膜和制備的復合材料機械性能下降。高頻超聲波處理通過利用液體中聲致空化時形成的局部極端條件(5000 K高溫、500 MPa高壓、大于400 km/h微射流)作用于纖維素纖維上,使纖維細胞S1層脫除,S2層發生形變、位移,潤脹后進一步發生纖絲化。其中,超聲波處理強度、纖維尺寸及濃度對MFC的形態會有影響。上述幾類設備及工藝代表了目前制備MFC的主流方法,此外,像冷凍壓碎、靜電紡絲和球磨等制備MFC的方法在一些研究里也有所提及。

2 制備納米微纖絲纖維素時存在的問題和潛在的解決途徑

近10年,全球不下10家研究機構和企業宣稱能夠批量化生產MFC[12]。在歐洲,名為FlexPakRenew和SUNPAP的項目開始將目標轉向于擴大MFC產能和拓展其后期應用;在2012年,包括Booregaard、UPM和Innventia等制漿企業紛紛對外宣布他們已經實現了MFC的工業化生產。但客觀地講,若想使MFC滿足傳統制漿造紙業的生產規模,擴大其產能并大幅降低成本是當前必須突破的重要環節。此外,若僅按目前已報道的方法制備MFC,將其應用在紙和紙板中還不具可行性。上述由FPInnovations開發的CF可看作是成比例放大的MFC,雖然其大部分纖絲徑向尺寸可能已經超出了100 nm的定義范圍,但仍能展現納米微纖絲纖維素的部分特征。從CF的尺寸大小、大長徑比、強成氫鍵能力及良好的再分散性等特點看,它可能是最接近于造紙過程的一種納米微纖絲纖維素。鑒于知識產權保護,還無法得知FPInnovations用于生產CF設備的具體特征和工藝過程,盡管每個月總計30 t的CF產量對于多數機構來說已經算得上是相當出色了,但FPInnovations承認此產量還遠遠滿足不了工業需求,而他們也為此付出了極高的生產成本——高能耗。關于制備MFC的文獻很多都提到了過程的能耗問題,以高壓均質機為例,生產每噸MFC的能量消耗從20000~70000 kWh不等,盡管能耗與設備型號、均質壓力、漿濃、流量、處理次數有關,但單靠機械處理來制備MFC勢必產生過高的能耗已是不爭的事實。

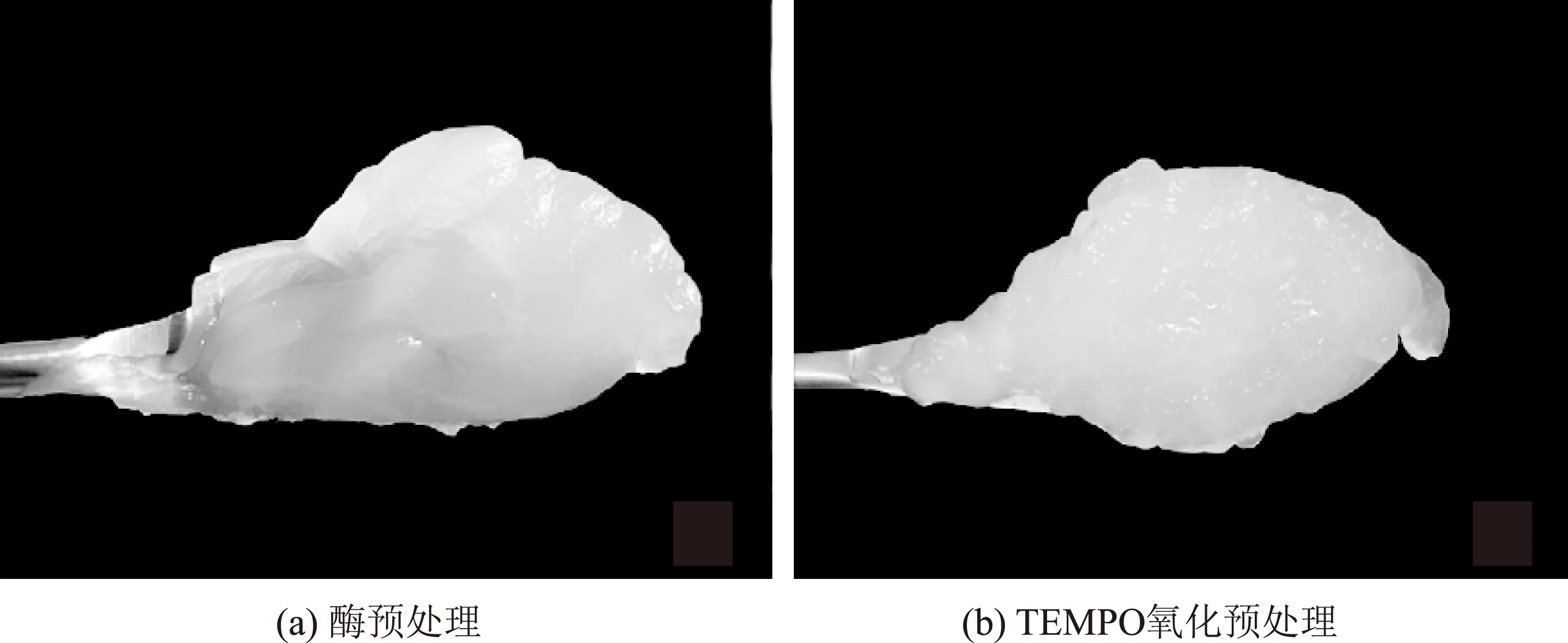

圖5 不同預處理制備MFC的形態

在纖維原料進行機械處理前,采用適當的預處理更大程度地削弱纖維素分子內/間的氫鍵作用,或在纖維素上引入排斥電荷或減少原微細纖維間的聚合度和無定形區,使潛在的MFC單元結構更容易從纖維中剝離,從而達到有效降低MFC機械制備能耗的目的。Ankerfors[13]和Isogai等人[14]研究表明,采用酶或化學預處理,可以將制備MFC的能耗降低95%以上,證實了預處理在MFC制備過程中的重要性。目前,此類預處理方法可分為兩類:非改性和改性預處理。前者包括生物酶、酸-堿抽提和纖維素溶劑預處理等,而改性預處理主要包括羧甲基化、陽離子化、乙酰化、TEMPO氧化、高碘酸氧化及氧化-磺化聯用等化學改性手段。以纖維素酶預處理為例,通過單組分內切葡聚糖酶選擇性水解纖維素的無定型區,從而有利于后續機械處理得到高長徑比和高度網絡纏繞的MFC。P??kk?等人[15]認為通過酶的溫和水解使MFC中保留了纖維中原生纏繞的網絡結構,而它比靠后續氫鍵再次形成的網絡強度更高,有助于提升MFC的應用效果。纖維素酶預處理不僅有助于大幅降低MFC機械處理的能耗,而且預處理過程產生的降解糖分可以作為生物質資源進行回收和高值利用。Innentia公司創建的全球首家MFC中試工廠就是采用纖維素酶預處理技術,芬蘭的研究中心VTT開發的酶預處理可以在漿濃為20%~40%的條件下制備MFC。酸-堿抽提預處理制備MFC主要是針對三大組分未完全分離的纖維原料,而纖維素溶劑預處理則是靜電紡絲制備MFC的必要步驟,因此不再累述。采用化學改性預處理的目的是通過在纖維素分子上引入電荷來增加纖維間的靜電斥力并破壞纖維素分子間的氫鍵連接,而預處理過程中纖維的潤脹及小幅降解也會對后續纖維微纖絲化處理產生積極影響。從預處理成本及工藝復雜程度來看,羧甲基化處理可能是比較接近MFC工業化預處理的手段之一,當取代度達到0.07時,經過羧甲基化處理之后的纖維在水中開始呈現凝膠狀態,而更高的取代度會使纖維素降解且具有水溶性,因此,控制取代度高低是羧甲基化預處理時需考量的重要因素。此外,一些研究表明由羧甲基化預處理制備得到的MFC往往適合制備高透明性和具有良好氧阻隔性能的纖維素薄膜。以TEMPO為媒介的氧化體系對纖維素表面改性十分高效,對原料適應性較強,Isogai等人[16]最早用該方法對木質纖維原料進行預處理,后續輔以高壓均質制備了MFC,與重復的機械均質相比,其能耗從700~1400 MJ/kg降低到7 MJ/kg,但TEMPO較高的價格需考慮在內。乙酰基的引入可以提高MFC與非極性溶劑的化學親和力。Tingaut等人[17]用乙酰化預處改性制備了MFC,在此基礎上開發了PLA/MFC合成材料。他們發現,當乙酰基含量高于4.5%時,MFC晶體結構發生了顯著變化,且在干燥過程中角質化減弱。由于乙酰基團弱化了原有的氫鍵連接,使MFC在非極性聚合體中具有更好的分散性,也使乙酰化MFC較易實現工業化干燥。在上述關于MFC的預處理方法中,纖維素酶預處理引起了各行業廣泛的關注,而化學改性預處理又往往賦予了MFC一些新的應用性能。但無論哪種預處理,它們都對降低MFC制備能耗起到了十分積極的作用,是當前MFC制備領域研究的主要方向。

3 納米微纖絲纖維素在造紙中的應用

通過上述介紹,在充分控制生物酶或化學試劑成本以及設備投資和運行成本的前提下,預計在不遠的將來,無論是CF還是MFC,此類天然纖維基納米材料必然會帶來巨大的商業利潤,其應用也會逐步轉向傳統的工業領域。盡管各類MFC的研究文獻涉及造紙領域的并不多,但其潛在的應用方式是可以預見的:漿內添加和表面涂布。實事上,在特種紙領域早就有以MFC作為配抄和涂布原料用于空氣過濾紙[18]和防偽加密紙張[19]使用的案例。UPM、Stora Enso、Innventia及Nippon等制漿造紙企業都對MFC在造紙過程中的應用展開過具體研究,也說明此類納米微纖絲纖維素在傳統造紙領域的巨大應用前景。

3.1 MFC作為漿內添加劑使用

相對于紙漿纖維,MFC具有更大的比表面積,表面更多的羥基(氧化型MFC表面還存在著羧基或羰基基團)勢必會結合大量的自由水,并在低濃下形成凝膠,使漿料特性黏度增加,造成濕部濾水和壓榨脫水困難。此外,漿料加入MFC前后的分散和再絮聚問題也值得重點探討。在實驗室進行抄片時,漿料的濃度被稀釋,因此,MFC的加入對漿料黏度的變化和濾水時間的影響基本被消除,但在漿料實際的上網成形過程中,MFC的加入勢必會造成濾水困難,因此,在使用MFC時適當地添加一些助留助濾劑就顯得十分必要。Taipale等人[20]發現輔以一定量的陽離子助留劑,隨著MFC濃度的提高,漿料的脫水時間會增加10%~50%,當MFC濃度為3%時,其脫水時間是未添加MFC時的2倍。Hii等人[21]研究表明,在使用助留劑的TMP漿料中,混合加填CaCO3和2.5%MFC時,脫水時間增加了10%~15%。Petroudy等人[22]以甘蔗渣制備MFC并添加至蔗渣漿中,攪拌20 min后加入低取代度CPAM,再攪拌20 min后用其抄片。當加入0.1%MFC和1%CPAM時,漿料濾水時間并未增加而抗張指數從43 kNm/kg增加到55 kNm/kg,該研究表明至少在手抄片成形器中通過混合添加MFC和適量的助留助濾劑可以完全控制好脫水時間,但此結論必須與真實的網部脫水過程相區別。事實上有研究表明在高速紙機的濕部,高剪切力作用可以改善含MFC漿料的濾水性能。

在紙機的壓榨部,由于MFC的大比表面積和高度潤脹,導致增壓和脫水并不是同比例發生的。Rantanen等人[23]使用壓榨脫水模擬器探討了MFC對壓榨脫水的影響,發現MFC添加量為2.5%和5%時,濕紙幅經壓榨后含水量的變化甚微,因此,在不影響濕部壓榨成形的情況下,MFC和填料的添加量應以維持和改善紙張強度為準。Rantanen和Maloney認為, TEMPO改性預處理得到的MFC和單機械處理制備的MFC均會對壓榨部紙頁的濕重產生不利影響,繼而增加后續脫水成本。

3.2 MFC作為涂料使用

將MFC作為造紙涂料的研究時間不長,其目的是探究MFC作為單涂層或涂料組分對紙張表面性能的積極影響。MFC的制備方法、涂料配方和涂層厚度都是研究的因素。此外,從涂布工藝來看,涂料自身的流變性能也是需要重點研究的內容。傳統的涂布工藝包括棒式、輥式和施膠壓榨涂布,涂布量為8~12 g/m2,涂層厚度為9~12 μm,淀粉在表面施膠時的涂布量較低,為0.5~2 g/m2。Lavoine等人[24]采用棒式和施膠壓榨這兩種涂布技術將MFC直接涂布于紙張的表面,當涂層為10 μm時,棒式涂布量達到了14 g/m2,要遠高于施膠壓榨涂布的3 g/m2。此外,噴涂也是常用的涂布技術,其優點是涂層薄且均勻,但要求涂料黏度低,這樣只能降低MFC涂料的固含量,從而增加了斷紙風險和干燥能耗。最近,泡沫涂布的方式被應用在MFC的涂布過程中。Kinnunen等人[25]以濃度為2.9%的MFC與陰離子表面活性劑混合,采用泡沫發生器將其轉化為穩定的泡沫(空氣含量80%~95%),由此技術能實現的單層涂布量<1 g/m2,雙層涂布量為2.6 g/m2,當然,如此低的涂布量很難使紙張表面被涂料完全覆蓋,不過,由此獲得了紙張幾項表面性能的明顯變化,例如接觸角減小、表面平滑度增加、透氣性能降低。

此外,由于MFC懸浮液具有高黏度,極大地限制了其施膠涂布的便捷性。Richmond等人[26]發現,當MFC懸浮液固含量從2.5%增加到10.5%時,其穩態剪切黏度約增加了2個數量級;固含量為2.5%時,其穩態剪切黏度約是傳統涂料的100倍。若想獲得較低黏度的MFC懸浮液,需要在更高的溫度下使用。此外,在高剪切作用下,MFC懸浮液的黏度可以保持一個相對較低的水平,因而可利用MFC在高剪切作用下觸變性能的變化將低黏度MFC均勻涂布到紙張表面而后形成高黏涂層。

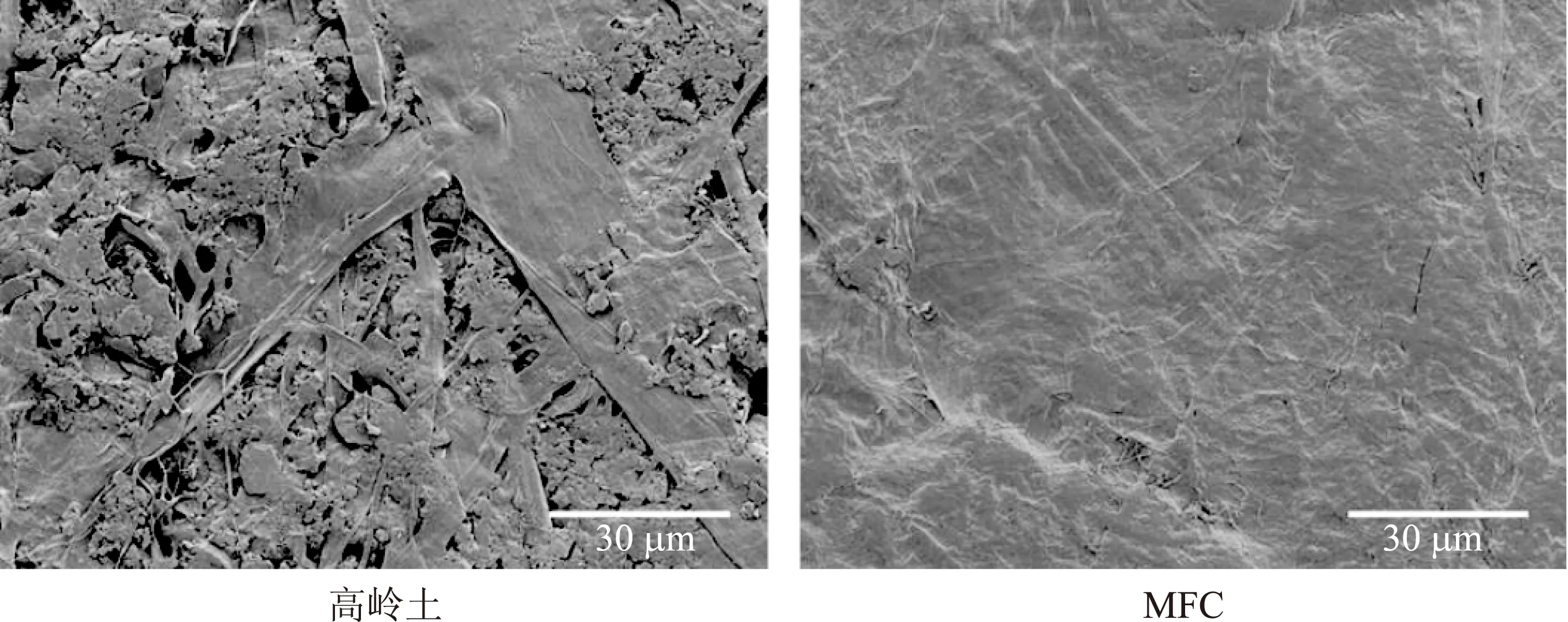

圖6 TMP漿手抄片表面經過不同涂料涂布后涂層的掃描電鏡圖

3.3 漿內添加MFC對紙張性能的影響

研究表明,在紙漿中添加MFC有助于成紙緊度的增加。如Sehaqui等人[27]將10%經過均質處理得到的MFC添加至針葉木硫酸鹽漿中,制成手抄片后發現其緊度較空白樣增加了30%~50%。緊度增加可以從兩方面予以解釋:MFC能減少手抄片脫水過程中形成凝水基團的顆粒半徑,使纖維在壓榨過程中結合更加緊密;其次MFC緊密附著于纖維表面形成保護層,可增加它們接觸的面積和氫鍵數量,使手抄片緊度增加。隨著緊度的增加,成紙的透氣性能自然也會下降,Taipale等人[20]研究發現:當MFC用量從0增加到3%時,紙張的透氣度從1450 mL/min快速下降到450 mL/min,產生上述現象的主要原因是MFC使紙張纖維結構的孔隙緊縮、氣體通過路徑變復雜。

漿內添加MFC的最主要目的是增加紙張的強度,近些年大量的研究都證實了MFC的增強效果,Eriksen等人[28]在加填的TMP漿料中添加了4%MFC,手抄片的抗張指數快速提高,當添加量為10%時,其抗張指數從36 Nm/g提高到48 Nm/g。當然,手抄片抗張強度的增加不僅與MFC用量有關,MFC自身的微纖絲化程度也會起到重要作用。對于機械漿、廢紙漿和高加填量漿料,MFC具有較強的增強效果,但對經充分打漿的化學漿影響甚微。紙張手抄片的抗張強度取決于多種因素,包括纖維自身強度、纖維長度與形態、結合面積和氫鍵數量等。當MFC單獨添加時,它即可填補纖維之間的孔洞,也可作為纖維之間的橋梁紐帶,而助留劑可使MFC在紙張成形前沉積在纖維上,起到了與干強劑相同的作用并以此增強纖維結合。此外,MFC在漿內的應用對紙張光學性能的影響也是可以預知的,表現為成紙光散射系數降低,白度和不透明度下降。

3.4 表面涂布MFC對紙張性能的影響

成紙的抗張強度很大程度上決定于紙張結構中較脆弱的環節,手抄片受拉伸其結構出現裂痕,進一步拉伸將導致抄片斷裂。相對于紙張的主體結構,其表面涂布MFC涂層對紙張抗張指數的影響較小,例如當紙張MFC涂布量8 g/m2時,抗張指數從35 N·m/g增加到40 N·m/g,因此,表面涂布MFC多為獲得表面性能的提升,如在印刷和阻隔領域的相關應用。

在印刷領域,MFC被用作黏合劑。通過對使用MFC涂布的紙張性能進行研究,發現染色涂布時使用MFC作為黏合劑需量較低,一般小于涂料總固含量的10%。Hamada等人[29]使用MFC和高嶺土作為涂料的主要配方,涂布時使用低含量MFC高比例高嶺土的效果要優于單MFC組分涂料,得到紙張表面平滑度更好、印刷質量更高(見圖6)。紙張使用MFC作為黏合劑與使用傳統聚乙烯醇(PVA)相比具有相似的印刷質量。Nyg?rds[30]對在染色涂布過程中分別以MFC和膠乳作為膠黏劑的涂料配方進行了對比研究,發現染料中含有MFC可以降低涂布紙張的表面強度,同時增加油墨吸收率,降低紙張的印刷時間(主要是印刷斷墨的風險)。此外,Song等人[31]發現,使用MFC涂布可以有效減少紙張表面掉毛掉粉的情況。

MFC主要特性是其具有較低的透氣度,Syverud等人的研究[32]表明,隨著MFC涂布量增加,其透氣度明顯降低,當涂布量在2~8 g/m2之間,其透氣度從原紙的65 μm/(Pa·s)下降到0.36~33 μm/(Pa·s)。Aulin等人[33]使用羧甲基化MFC對包裝和防油紙進行了涂布處理,發現單層涂布對紙張空氣透氣率的影響非常大。包裝紙涂布量為1.3 g/m2時,其透氣度從69 μm/(Pa·s)下降到4.8×10-3μm/(Pa·s);當第二層涂布量為1.8 g/m2,其透氣度最終下降到0.3×10-3μm/(Pa·s)。未涂布防油原紙[0.66 μm/(Pa·s)]的透氣度要比未涂布包裝紙低,單層涂布(涂布量1.1 g/m2)完成后其透氣度下降到0.2×10-3μm/(Pa·s)。以上結果表明,MFC涂布可通過封閉原紙中的開孔而明顯改善紙張的氣體阻隔性能。在食品包裝紙領域,Aulin選用蓖麻和松節油對使用MFC涂布的紙張進行滲透性試驗,同樣也取得了較好的效果。

4 結 語

作為一種天然的纖維基納米材料,納米微纖絲纖維素不僅與紙制品有著完美的兼容性,同時對紙張強度及表面性能的提升有著積極的影響,一旦生產成本可控,其對制漿造紙行業將會產生顛覆性影響。纖維素酶預處理為有效降低MFC的制備能耗開創了好的局面,諸多化學改性預處理為拓展MFC應用方式提供了豐富的選擇路徑,現有MFC在造紙領域的應用研究也展現了可喜的成績,但實現納米微纖絲纖維素在造紙中的實質性應用還面領著諸多挑戰。

包括能源、酶及化學試劑成本、制備設備生產能力提升、應用過程中造紙相關設備的改造等諸多成本的綜合控制決定了MFC的商業價值和使用方式。鑒于納米微纖絲纖維素的特征,其對現代紙機造紙濕部、干部過程的影響還須在生產線上加以嚴格評估,可能引起的網部濾水留著、壓區脫水、干燥等問題也須針對性地提出解決方案。在應用方面,須根據特定需求開發合適的MFC產品(如提升MFC對水蒸氣的阻隔作用),且與現有各類漿料和化學助劑的綜合使用方案還需要進一步細化。MFC作為涂布原料的應用是相對新的研究課題,其商業化應用還沒有完全實現,建議在印刷適應性和包裝阻隔等領域開展更多的研究,下一步主要的研究方向是優化和控制涂料配方中MFC的流變性能并保持涂布時涂層中水分的最小化。

[1] FPInnovations. Cellulose filaments: An exciting opportunity for Canada’s forest sector[DB/OL]. https://fpinnovations.ca/media/factsheets/Documents/cellulose-filaments.pdf. 2013- 07.

[2] P&PC Staff. BillerudKorsn?s launches full-scale trials of MFC in paperboard[DB/OL].http://www.pulpandpapercanada.com/innovation/billerudkorsnas-launches-full-scale-trials-of-mfc-in-paperboard-1100000480?custnum=977800411&title=Student&utm_source=439&utm_medium=email&utm_campaign=161213AD. 2016-11-13.

[3] Lavoine N, Desloges I, Dufresne A, et al. Microfibrillated cellulose—its barrier properties and applications in cellulosic materials: a review[J]. Carbohydr. Polym., 2012, 90(2): 735.

[4] MOU Kai-wen, LIU Zhuo-yan, Zhou Jing-peng, et al. Research progress in Nanocellulose[J]. Transaction of China Pulp and Paper, 2016, 31(4): 55. 牟楷文, 劉卓燕, 周景蓬, 等. 納米纖維素的研究進展: 2001~2015年收錄文獻檢索分析[J]. 中國造紙學報, 2016, 31(4): 55.

[5] Payen A. Memoir on the composition of the tissue of plants and of woody[material]. Comptes. Rendus., 1938, 7: 1052.

[6] Habibi Y, Lucia L A, Rojas O J. Cellulose nanocrystals: Chemistry, selfassembly, and applications[J]. Chemi. Rev., 2010, 110(6): 3479.

[7] R?nby B G, Ribi E. über den Feinbau des Zellulose[J]. Experientia, 1950, 6: 12.

[8] Bondeson D, Mathew A, Oksman K. Optimization of the isolation of nanocrystals from microcrystalline cellulose by acid hydrolysis[J]. 2, 2006, 13(2):171.

[9] Tappi. WI 3021-2011, Proposed New Standard: Standard terms and their definition for cellulose nanomaterial [S].

[10] Herrick F W, Wash S. Process for preparing microfibrillated cellulose: US, 4481077[P]. 1984.

[11] Herrick F W, Casebier R L, Hamilton J K, et al. Microfibrillated cellulose: Morphology and accessibility[C]. the 9thCellulose conference, Syracuse, NY: 1983.

[12] Miller J. Nanocellulose: technology applications, and markets[C]. TAPPI International Conference on Nanotechnology for Renewable Materials. Vancouver: 2013.

[13] Ankerfors M. Microfibrillated cellulose: energy-efficient preparation techniques and key properties[D]. Stockholm: KTH, Royal Institute of Technology, 2012.

[14] Isogai A, Saito T, Fukuzumi H. TEMPO-oxidized cellulose nanofibers[J]. Nanoscale, 2011, 3(1): 71.

[15] P??kk? M, Ankerfors M, Kosonen H, et al. Enzymatic hydrolysis combined with mechanical shearing and high-pressure homogenization for nanoscale cellulose fibrils and strong gels[J]. Biomacromolecules, 2007, 8(6):1934.

[16] Kitaoka T, Isogai A, Onabe F. Chemical modification of pulp fibers by TEMPO-mediated oxidation[J]. Nordic Pulp Paper Res. J., 1999, 14(4): 279.

[17] Tingaut P, Zimmermann T, Lopez-Suevos F. Synthesis and characterization of bionanocomposites with tunable properties from poly(lactic acid) andacetylated microfibrillated cellulose[J]. Biomacromolecules, 2009, 11(2): 454.

[18] XU Shao-hua. Application of natural nano-fibers in air filter material[J]. China Pulp & Paper, 2011,30(6): 75. 胥紹華. 天然納米纖維在空氣過濾材料中的應用[J]. 中國造紙, 2011, 30(6): 75.

[19] WANG Shuai, LIU Peng-tao, HOU Jia-ling. Progress of preparing cellulose nanocrystals iridescent films[J]. China Pulp & Paper, 2016, 35(12): 35. 王 帥, 劉鵬濤, 候佳玲. 纖維素納米晶體彩色膜制備進展[J]. 中國造紙, 2016, 35(12): 35.

[20] Taipale T, ?sterberg M, Nyk?nen A, et al. Effect of microfibrillated cellulose and fines on the drainage of kraft pulp suspension and paper strength[J]. Cellulose, 2010, 17(5): 1005.

[21] Hii C, Gregersen ?, Chinga-Carrasco G, et al. The effect of MFC on the pressability and paper properties of TMP and GCC based sheets[J]. Nord. Pulp Paper Res. J., 2012, 27(2): 388.

[22] Petroudy S, Syverud K, Chinga-Carrasco G, et al. Effects of bagasse microfibrillated cellulose and cationic polyacrylamide on key properties of bagasse paper[J]. Carbohydr. Polym., 2014, 99: 311.

[23] Rantanen J, Maloney T. Press dewatering and nip rewetting of paper containing nano- and microfibril cellulose[J]. Nord. Pulp Paper Res. J., 2013, 28(4): 582.

[24] Lavoine N, Bras J, Desloges I. Mechanical and barrier properties of cardboard and 3D packaging coated with microfibrillated cellulose[J]. J.Appl. Polym. Sci., 2014, 131(8): 40106.

[25] Kinnunen K, Hjelt T, Kentt? E, et al. Thin coatings for paper by foam coating[C]. PaperCon 2013, Atlanta, USA: 2013.

[26] Richmond F, Co A, Bousfield D. The coating of nanofibrillated cellulose onto paper using flooded and metered size press methods[C]. Paper Conference and Trade Show 2012, PaperCon 2012: Growing the Future - Co-located with Control Systems, New Orleans, LA, United States: 2012.

[27] Sehaqui H, Zhou Q. Berglund L. Nanofibrillated cellulose for enhancement of strength in highdensity paper structures[J]. Nord. Pulp Paper Res. J., 2013, 28 (2): 182.

[28] Eriksen ?, Syverud K, Gregersen ?. The use of microfibrillated cellulose produced from kraft pulp as strength enhancer in TMP paper[J]. Nord. Pulp Paper Res. J., 2008, 23(3): 299.

[29] Hamada H, Beckvermit J, Bousfield D. Nanofibrillated cellulose with fine clay as a coating agent to improve print quality[C]. Paper Conference and Trade Show 2010, PaperCon, Atlanta, United States: 2010.

[30] Nyg?rds S. Nanocellulose in pigment coatings-Aspects of barrier properties and printability in offset[D]. Link?ping, Sweden: Link?ping University of Technology, 2011.

[31] Song H, Ankerfors M, Hoc M, et al. Reduction of the linting and dusting propencity of newspaper using starch and microfibrillated cellulose[J]. Nord. Pulp Paper Res. J., 2010, 25(4): 519.

[32] Syverud K, Stenius P. Strength and barrier properties of MFC films[J]. Cellulose, 2009, 16(1): 75.

(責任編輯:馬 忻)

The Research of Microfibrillated cellulose and Its Appilcation in Paper Industry: A Review

ZHAN Zheng-feng1TAO Zheng-yi1,2,3,*LIU Zhong2CHEN Xue-ping1

(1. Anhui Shanying Paper Industry Co., Ltd., Maanshan, Anhui Province, 243021; 2. Tianjin Key Lab of Pulp and Paper Engineering, College of Papermaking Science and Technology, Tianjin University of Science and Technology, Tianjin, 300457; 3. State Key Lab of Pulp and Paper Engineering, South China University of Technology, Guangzhou, Guangdong Province, 510641)(*E-mail: taozyi@tust.edu.cn)

With the definition of nano-material, the commonness and difference between MFC and nanocellulose was described. Meanwhile, the methods of MFC preparation were introduced and the present problems about the preparation were summarized. Moreover, the article introduced the potential applications by MFC in paper industry, and the influences of MFC on large-scale production and properties of paper were analyzed. Finally, the opportunities and challenges of MFC in papermaking industry was discussed in brief.

nanocellulose; drainage; coating; barrier property

占正奉先生,高級工程師;主要研究方向:再生纖維生產應用。

2017- 06- 27(修改稿)

本項工作得到了華南理工大學制漿造紙工程國家重點實驗室開放基金(201451)的資助。

TS752

A

10.11980/j.issn.0254- 508X.2017.07.013

*通信作者:陶正毅,博士,助理研究員。研究方向:造紙濕部化學。