撈鋼機的工作原理及控制策略

梁 龍,蔣 軍,李積文,何保衛,馬玉堂

(中國重型機械研究院股份公司,陜西 西安 710032)

?

撈鋼機的工作原理及控制策略

梁 龍,蔣 軍,李積文,何保衛,馬玉堂

(中國重型機械研究院股份公司,陜西 西安 710032)

撈鋼機是大方坯或矩形坯連鑄機出坯系統的重要中轉設備,其自身設備結構、工作原理和控制策略直接影響出坯效率,關系到連鑄生產節奏。本文以國內某鋼廠大方坯連鑄機為基礎,討論撈鋼機的結構及工作原理,從實際生產角度,以位置控制規律和理想定位過程控制算法為基礎,討論撈鋼機的運行策略,結果表明該策略提高了撈鋼機的控制精度。

大方坯連鑄機;撈鋼機;控制策略

0 前言

在大方坯或矩形坯連鑄設備中,撈鋼機是出坯系統的重要組成設備,其主要功能是將定尺切割后的大方坯或矩形坯運送到步進冷床、鑄坯移送裝置或存放臺架上。使用撈鋼機作為大方坯或矩形坯的中轉裝置,可以避免類似使用推鋼機中轉大方坯和矩形坯時對鑄坯表面造成的劃痕損傷,對于某些對表面質量要求嚴格的鋼種來說,這一點尤為重要。

1 撈鋼機的設備組成

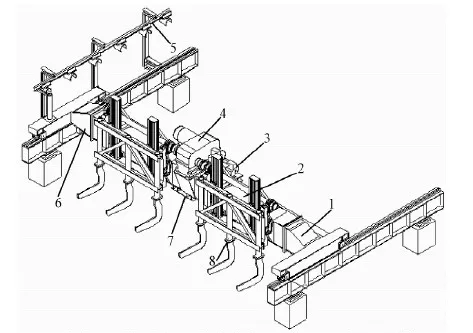

撈鋼機主要由車體、行走驅動裝置、從動輪裝置、提升鉤架裝置、提升驅動裝置、行走及升降位置檢測裝置、隔熱板及維修走臺和電纜牽引裝置組成,如圖1所示。

圖1 撈鋼機的設備組成

車體、行走驅動裝置和從動輪裝置構成整個撈鋼機的行走部分。車體在垂直于鑄流方向的軌道上運行,提升驅動裝置安裝在車體上,控制提升鉤架裝置升降。行走驅動裝置和提升驅動裝置的電機上自帶編碼器,用于檢測撈鋼機的走行及升降位置。電纜牽引裝置負責在撈鋼機運行過程中向撈鋼機供電。

1.1 車體

車體由主要由左車架、中間車架及右車架三部分組成。車體結構較為復雜,車體下部安裝行走驅動裝置,車體上部安裝提升驅動裝置、提升構架裝置和電纜牽引裝置,車體是撈鋼機的主要部件,負責完成撈坯等主要功能。

1.2 行走驅動裝置

行走驅動裝置是撈鋼機橫向移動的執行機構,由電機、減速器、制動器、聯軸器、車輪及大齒輪等部件組成。電機自帶編碼器,控制行走位置,通過減速器帶動車輪正轉或者反轉實現車體的前進或者后退。電機與減速器之間用聯軸器聯接,在減速機的輸入端同時安裝著制動輪,用于配合制動器實現制動。車體安裝有除渣板,用于清除軌道上雜物。

1.3 從動輪裝置

從動輪裝置由軸承座、車輪、軸承及車輪軸等部件組成,安裝在車體上,從動輪裝置與行走驅動裝置一起組成整個撈鋼機的行走部分。

1.4 提升鉤架裝置

提升鉤架裝置是撈鋼機運送鑄坯的機構,提升鉤架裝置采用兩層“階梯”式結構,每層“階梯”可以運送一根鑄坯,因此,撈鋼機一次最多可以運送兩根鑄坯,相比于單根運送鑄坯的撈鋼機,此種提升鉤架裝置使撈鋼機的工作效率翻倍,使撈鋼機的控制更加靈活,更適用于多流方坯或矩形坯連鑄機的鑄坯輸送。

1.5 提升驅動裝置

提升驅動裝置是撈鋼機吊鉤升降的執行機構,由電機、減速器、制動器、聯軸器及提升齒輪等部件組成。電機自帶編碼器,控制升降位置,通過減速器帶動提升齒輪正轉或者反轉,實現提升架的上升或者下降。電機與減速器之間用聯軸器聯接,在減速機的輸入端同時安裝著制動器,用于控制提升吊鉤的起、停。

1.6 行走及升降位置檢測

撈鋼機在滿足出坯區整體出坯工藝要求的前提下,能否達到較高的使用效率,與撈鋼機的行走和提升、合理有效的控制策略以及控制精度密不可分。在某鋼廠的實際使用過程中,采用編碼器和接近開關相結合的方式,即確保了經濟實用,又保證了控制精度。

2 撈鋼機工作原理

撈鋼機一般位于出坯輥道末端,其運行方向垂直于出坯輥道方向,主要負責將多流出坯輥道上的鑄坯通過撈鋼機的橫向移動,運送至出坯輥道末端兩側的步進冷床、鑄坯移送裝置或存放臺架上,保證鑄坯的下線、熱送或事故坯處理。

2.1 撈坯

當出坯輥道上的某一流發出鑄坯定位信號后,撈鋼機車體由行走驅動裝置控制,從待機位駛向位于出坯輥道上定位鑄坯,此時撈鋼機車體上的提升鉤架裝置處于高位,然后由行走驅動裝置控制撈鋼機車體上的提升鉤架裝置停在撈坯位置,撈鋼機車體定位后,提升鉤架裝置的提升鉤下降至撈坯位,撈坯完成后,提升至鉤底高于坯面的安全位置,單根鑄坯的撈坯動作完成;如果每次撈鋼機需要撈兩個鑄坯,則在單根鑄坯的撈坯動作完成后重復上一動作,直至撈鋼機的提升鉤架裝置完成兩個鑄坯的撈坯動作。撈鋼機每次最多可以運送兩個鑄坯。

2.2 放坯

撈鋼機完成撈坯動作后,由行走驅動裝置控制撈鋼機車體上的帶有鑄坯的提升鉤架裝置停在放坯位置,提升鉤架裝置的提升鉤下降至低位,將鑄坯放置在放坯位。然后提升鉤架裝置的提升鉤退出,上升至高位,駛向下一次撈坯位置,等待撈坯坯,一次撈坯動作循環完成。

3 撈鋼機的運行控制策略

撈鋼機的運行控制主要是指撈鋼機車體的橫向行走定位控制和車體上提升鉤架裝置的升降位置控制,其運行控制策略根據位置控制規律和理想定位過程控制算法來完成。

3.1 理想定位過程控制

理想定位過程是指撈鋼機在設定的位置能精確的定位并停止,其停止位置與設定位置沒有誤差。但在實際工作過程中,由于檢測精度、控制精度、設備結構和運行速度等原因,要實現理想定位過程是困難的。因此,需要在實際控制策略中引入合理的定位過程控制算法,消除或減小定位誤差,保證定位精度和控制準確性。

3.2 理想定位過程控制算法

在撈鋼機運行過程中,設撈鋼機實際運行距離為S,撈鋼機設定運行距離為S0,撈鋼機的最大線速度為vmax,撈鋼機受最大允許動態轉矩限制的最大加速度為amax。根據位移、加速度和時間的關系可知,為了使位置偏差最小,同時保證撈鋼機運行時間t最短,應使撈鋼機以最大加速度amax起動,則在加速階段有

v=amaxt

(1)

如圖2所示,在加速階段,撈鋼機的位置偏差δ為

δ=S0-S=S0-amaxt2/2

(2)

圖2 位移S、速度V與加速度amax和時間t關系

速度到達vmax的時間t1為

t1=vmax/amax

(3)

將式(3)帶入式(2)得到位置偏差δ

δ=S0-v2max/2amax

(4)

式(4)中(v2max/2amax是在加速階段移動的距離,即S1。由于此時還未到達所需要的設定位置,因此還需要以最大速度vmax繼續移動,到達合適位置后開始減速。減速時間必須綜合考慮到運行時間最短和定位準確兩個方面。一般采取在加速和減速過程中使用絕對值相同但方向相反的加速度的方法,這樣在減速階段移動的距離正好等于加速階段移動的距離。假設在S2=S1=v2max/2amax處開始以最大加速度amax開始減速,那么速度減為零時,恰好到達所設定的位置,即δ=S0-S=0。

從以上分析看出,撈鋼機準確的定位過程可以分為三個階段,如圖2所示。

對全市所有作業點進行作業能力評估和安全等級評估,不達標的下發限期整改通知書,未達到整改要求的不予發放作業彈藥、不予請示空域。現在全市15個防雹作業點均達標,并通過了公安、安監和氣象部門的聯合驗收。所有的標準化作業點均安裝了可視化監控系統和物聯網管理系統,并為作業點建設光纖網絡,實現作業裝備彈藥市、縣、作業點三級聯合監管和公安、安監等部門齊抓共管的局面,確保作業安全和裝備彈藥儲存安全。

(1)第一階段,撈鋼機從靜止開始,以加速度amax加速到v=vmax,運行時間為t=t1,運行至S1位置,此階段運行距離為S=S1;

(2)第二階段,撈鋼機從S1位置開始,以vmax速度勻速運行,運行時間t=t2-t1,運行至S2位置,此階段運行距離為S=S2-S1;

(3)第三階段,撈鋼機從S2位置開始,以加速度-amax減速到v=0,撈鋼機停止,運行時間t=t3-t2,運行至S0位置,此階段運行距離S=S0-S2=S1。

從理論上說,以上分析的定位過程可以在短時間內完成,但在實際工作過程中,由于受到撈鋼機每次工作行走距離的變化、控制精度、控制響應時間和傳動裝置滯后等因素的影響,如果要實現在位置偏差δ=S0-S=0是很難實現的,但這種指導思想可以很好的運用在撈鋼機撈坯過程中。

3.3 實際定位過程控制算法

根據撈鋼機的設備和控制系統的特點,根據理想定位過程控制算法,在具體使用過程中有兩種思路確定實際定位過程算法。

(1)加速和減速過程采用不同的加速度算法。在變頻器上設置合適的加速度,以滿足上述所說的定位過程的三個階段。加速和減速過程設置相同的加速度,針對相同的移動距離是合適的,可以滿足定位過程的三個階段。但針對不同的移動距離,使用相同的加速度,則所有的位置上不一定都能滿足定位過程的三個階段,這就需要重新考慮減速過程的控制曲線,即在減速過程中采用與加速過程中不同的加速度,通過模擬不同工作情況,并在調試過程中通過修正,最終確定合適的加速度;

在具體使用過程中,根據實際情況采用上述兩種方式的一種或者結合使用。在某鋼廠實際調試中,將上述兩種方式結合使用,實際應用效果很好。

3.4 實際運行控制策略

撈鋼機從初始位置開始運行到多流撈坯位均為不同的定位過程,在此過程中,根據設備自身性能的特點,在電機能力允許的條件下,在加速和減速過程中中設定相同的加速度,針對不同的撈坯位置選擇不同的最大速度,此原理轉換為變頻控制就是選擇不同的電機頻率。這樣在撈鋼機每次撈坯的過程中,都是開始加速行駛,到達設定的最大速度后勻速運動一定距離,然后開始做減速運動,到達指定位置后停止。在調試過程中,對于確定的傳動系統和電氣設備,設定系統允許的最大加速度,然后根據實際輥道間距和理論計算,確定不同間距L,根據S1=(v2max/2amax計算出撈鋼機能達到的最大速度,其中L>2S1。以此結果作為理論依據,來指導實際操作,在實際調試過程中確定最大的行駛速度。

例如在某鋼廠調試過程中,運用此方法作為指導,調試數據如下:

設備參數:電機最大頻率:50 Hz,最大速度1.2 m/s。通過變頻器設置的電機最大加速度為0.24 m/s2。當變頻電機最大使用頻率為20 Hz時,第一階段和第三階段行駛距離為0.48 m;當變頻電機最大使用頻率為15 Hz時,第一階段和第三階段行駛距離為0.27 m。連鑄機鑄流間距離為1.5 m,通過理論計算,這兩種頻率都可以在流間使用。但在具體調試過程中,由于設備間隙,控制響應時間,以及為保證設備最終停穩,延長低速階段運行時間等因素的影響,最終確定流間的最佳行駛頻率為15 Hz。

4 結論

(1)使用撈鋼機作為大方坯或矩形坯的中轉裝置可以減少對鑄坯表面質量的損傷,保證鑄坯表面質量;

(2)采用“階梯”式提升裝置,大大提高撈鋼機的工作效率;

(3)根據位置控制規律和理想定位過程的控制算法,設計撈鋼機的運行控制策略,提高了撈鋼機的控制精度,提高撈鋼機的工作效率。

[1] 楊拉道,謝東剛.連續鑄鋼技術研究成果與應用[M].昆明:云南科技出版社,2012.

[2] 干勇.現代連鑄鑄鋼實用手冊[M] .北京:冶金工業出版社,2010.

[3] 天津電氣傳動設計研究所.電氣傳動自動化技術手冊 (2版) [M] .北京:機械工業出版社,2005.

[4] 成大先.機械設計手冊[M].北京:化學工業出版社,2012.

[5] 劉明延,李平. 板坯連鑄機設計與計算[M].北京:機械工業出版社,1990.

[6] 趙爭鳴.關于矢量控制與直接轉矩控制特性試驗比較的探討 [J].變頻器世界,2004(03).

[7] 林德新.造紙機多點傳動中的電動機負荷平衡[J].電氣傳動,2002(05).

[8] 王寶羅.熱連軋機帶觀測器調速系統[J].電氣傳動,1993(02).

[9] 朱紅.西門子6SE70型變頻器制動方案選擇[J].電氣傳動,1999(01).

[10]陳伯時.自動控制系統[M]. 北京:機械工業出版社,1981.

[11]機械工程手冊電機工程手冊編委會. 電機工程手冊(2版)[M].北京:機械工業出版社,1997.

[12]滿永奎. 通用變頻器及其應用[M].北京:機械工業出版社,1995.

[13]于勇,張家泉. 品種鋼、優特鋼900問[M].北京:中國科學技術出版社,1995.

[14]王新華.鋼鐵冶金-煉鋼學[M].北京:高等教育出版社,2007.

[15]史寰興.實用連鑄冶金技術[M].北京:冶金工業出版社,1998.

The working principle and control strategy of lifting transfer converyer

LIANG long,JIANG Jun,LI Ji-wen,HE Bao-wei,MA Yu-tang

(China National Heavy Machinery Resarch Institute Co.,Ltd.,Xi’an 710032,China)

Lifting transfer conveyer is an important equipment for the continuous casting machine of bloom or rectangular billet. The structure, working principle and control scheme of the system directly affect the efficiency of the billet, and affect the production rhythm to the continuous casting production. In this paper, the structure and working principle are discussed. From the actual production, with position control law and control algorithm based on ideal positioning process, the operation strategy of the lifting transfer conveyer is discussed.

bloom continuous casting machine; billet equipment; blank traversing conveyer; control strategy

2016-10-16;

2016-11-09

梁龍(1985-),男,工程師,主要研究方向冶金設備。

TP393

A

1001-196X(2017)04-0018-04