扁擠壓筒優化方法研究

成小樂,尹 君,楊 建,張 君,郭永安

(金屬擠壓與鍛造裝備技術國家重點實驗室,陜西 西安 710032)

?

·實驗研究·

扁擠壓筒優化方法研究

成小樂1,2,尹 君3,楊 建1,2,張 君1,2,郭永安1,2

(金屬擠壓與鍛造裝備技術國家重點實驗室,陜西 西安 710032)

扁擠壓筒是擠壓大型扁寬薄壁板材最有效的工具。綜述了扁擠壓筒的一般設計原則、研究現狀及扁擠壓筒的優化方式。發現可以通過改變扁擠壓筒整體結構、孔型、新結構、溫度場和新材料等方面降低其應力峰值,達到延長其使用壽命的效果。

扁擠壓筒;孔型;溫度場

0 前言

隨著大飛機、高速列車及城市地鐵等現代交通運輸工具的廣泛應用,大寬幅壁板型材的需求量逐年遞增[1-3]。“中國制造2025” 規劃對現代交通運輸工具提出了綠色化、輕量化的更高要求,其最有效的方式是在不影響其使用功能前提下減輕自重,從而達到綠色節能的目的。這一類優化設計后的壁板型材的橫截面必然非常復雜,制造此類橫截面復雜壁板型材可通過3D打印技術或擠壓加工技術實現[4-5]。擠壓加工技術適用于多種金屬及合金的成型,利用金屬的塑性壓力加工,將金屬錠坯一次加工成管、棒、空心型材,成型在瞬息之間,其生產效率、成本和成品質量是目前3D打印技術所不能匹敵的。

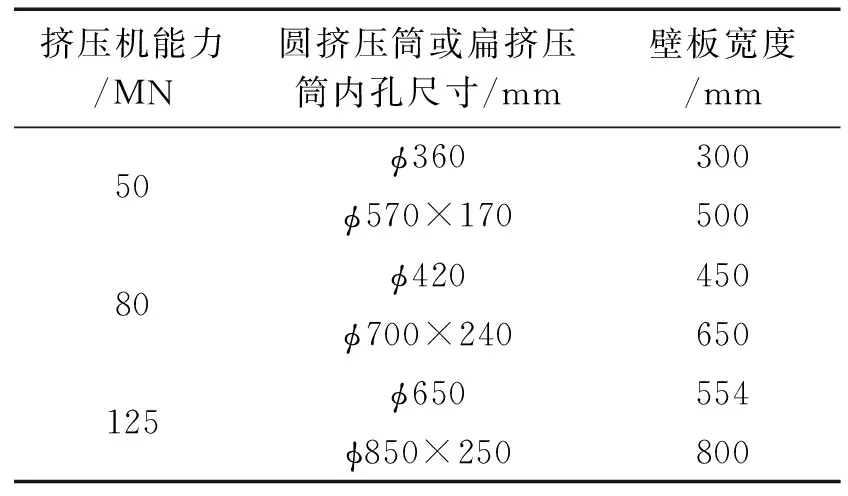

擠壓筒是擠壓設備的核心部件,當生產中等批量的擠壓產品時,擠壓筒的成本往往占擠壓總成本的30% 以上。由于圓筒擠壓機的開發與應用已十分成熟,工廠多采用圓筒擠壓大型扁寬、薄壁和斷面形狀復雜壁板型材。與圓擠壓筒相比,扁擠壓筒具有幾何形狀上的優越性,由于扁擠壓筒形狀與壁板類型材相似,這樣使得金屬的流動速度平緩勻稱,產品質量高,有效擠壓寬幅大,擠壓過程中擠壓筒結構也更加緊湊,從而模具耗損度大大降低[6-7]。相同擠壓能力下,扁擠壓筒允許擠壓出的最大壁板寬度大于圓擠壓筒,如表1所示。小、中型扁筒擠壓機足夠代替大型圓筒擠壓機生產更大幅寬的扁寬壁板型材,所用擠壓力大大降低,更貼合節能減排的理念。使用扁擠壓筒是擠壓大型扁寬、薄壁和斷面形狀復雜壁板型材更好的方式。

表1 圓筒與扁筒擠壓能力對比

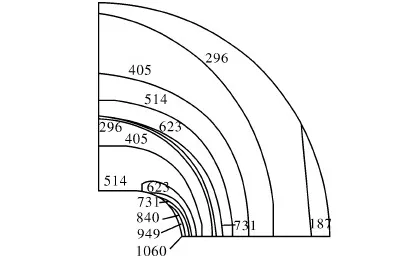

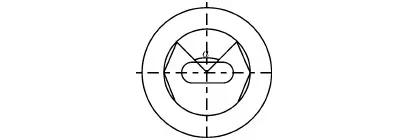

扁擠壓筒要在高溫、高壓、高摩擦等苛刻條件下反復承受交變應力作用,由于內孔形狀不對稱,容易應力集中,產生裂紋。以5 MN擠壓機為例,通過有限元分析得出的數據表明,當工作內壓達到438 MPa,擠壓筒的最大工作應力分布在內襯內側圓弧頂端附近,其工作狀態應力值1 060 MPa,接近扁擠壓筒材料的屈服強度,極易破壞,如圖2所示。扁擠壓筒的材料一般選用H13(4Cr5MoSiV1),是一種空冷硬化熱作模具鋼,其彈性模量為208 GPa,泊松比為0.3,抗拉強度為2 040 MPa,屈服強度為1 460 MPa,有較高的韌性和耐冷熱疲勞性能。扁擠壓筒的成型要通過冶煉、鍛造、兩次熱處理、一次粗加工、兩次精加工和熱套裝配等多道復雜工藝。國內扁擠壓筒材料與國際水平依然存在差距并且其成型工藝繁瑣,是設計制造性能優良的扁擠壓筒的最大難點。

圖2 扁筒內應力分布

1 扁擠壓筒設計一般原則

由扁擠壓筒受力情況可以看出,因擠壓力會在扁擠壓筒內壁引起很大的集中應力,一般采用組合式擠壓筒,可利用裝配產生的壓應力來抵消擠壓力而引起的拉應力。在此類預應力組合的扁擠壓筒中,將允許采用比單層扁擠壓筒高得多的工作應力。擠壓筒層數應根據扁擠壓筒內襯的最大工作應力小于材料屈服強度的70 % 為宜。由于在擠壓筒的全長上的擠壓應力分布不均,所以擠壓筒長度不宜過長,其長度與內徑之比一般介于2.5~5之間。

目前,中小型扁擠壓筒以兩層扁擠壓筒較為常見,三層、四層也能見到。組合式扁擠壓筒一大優點是可以根據各層熱應力及機械應力情況,采用不同材質。由于內襯所受應力最大且易磨損,應選用更高級材料。

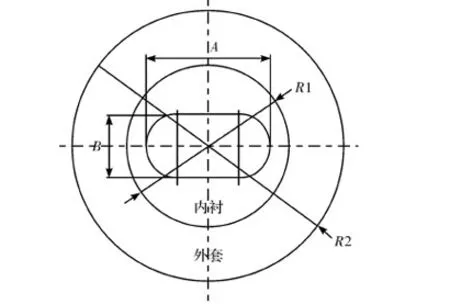

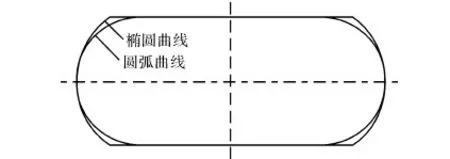

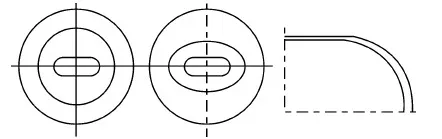

扁擠壓筒尺寸示意見圖3。R1和R2分別表示扁擠壓筒內襯與外套外徑,A、B分別為扁擠壓筒的長短軸,結合實際經驗與理論數據可得

徑比K=R2/R1=1.6~2

(1)

長短軸比A/B=2~2.8

(2)

長軸與內襯外徑之比A/R1=0.4~0.8

(3)

圖3 扁擠壓筒尺寸示意圖

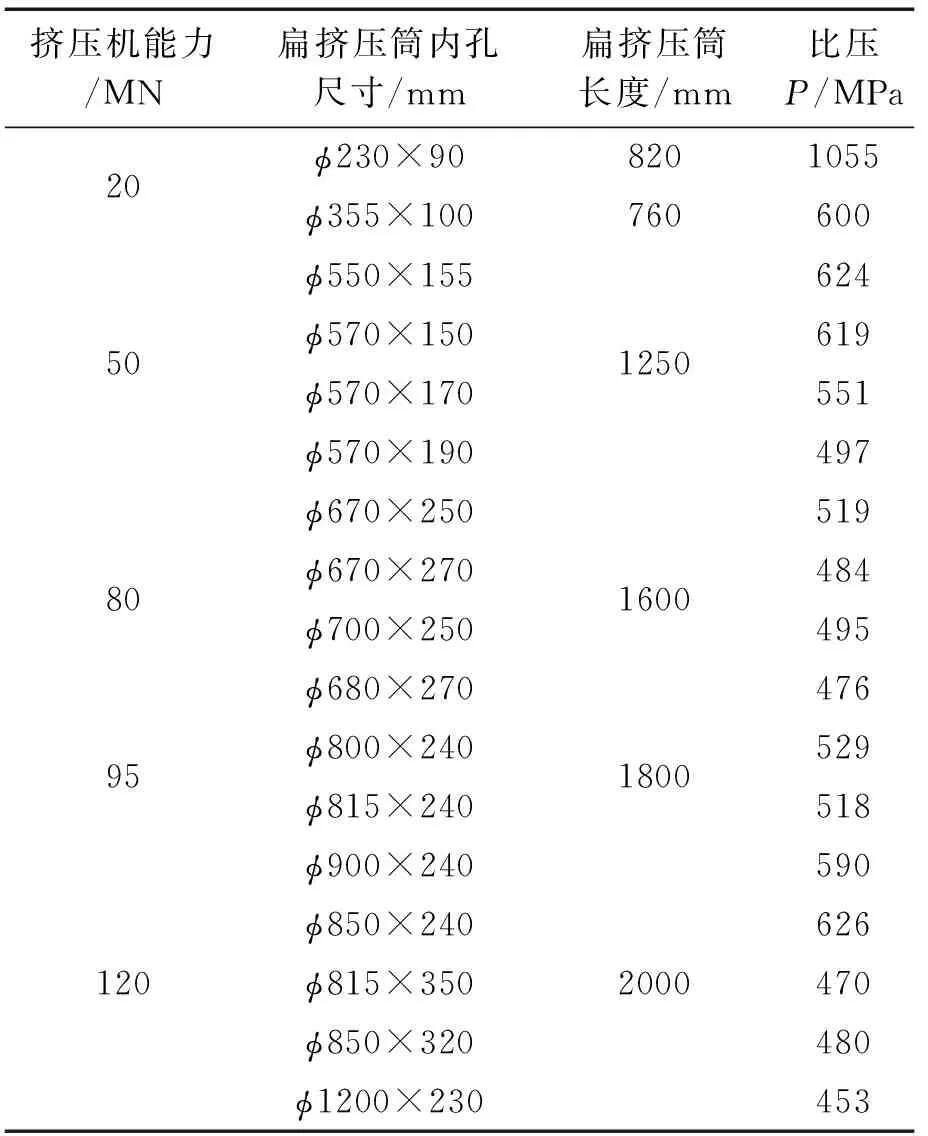

實際的扁擠壓筒設計中,其長短軸之比的取值應考慮比壓P及型材尺寸。當擠壓比λ為15 ~ 50時,比壓P≥450 MPa~600 MPa,特殊情況則要求達到600 MPa~1000 MPa,為了保證扁擠壓軸強度可靠,比壓P一般取450 MPa~800 MPa,扁擠壓筒的規格如表2所示[8-9]。

裝配時,內襯與外套要用壓力使之成為一體。裝配應力的大小可由配合面之間的過盈量來控制。一般,裝配在室溫下進行,把內襯推入經過預熱處理的外套中,形成過盈配合。配合面最小徑向壓力產生的摩擦力應能克服擠壓力的作用。最小徑向壓力

psmin≥FπRlf

(4)

式中,psmin為最小裝配徑向壓力;R為裝配面直徑;l為錠坯長度;f為金屬與擠壓內襯內表面的摩擦系數。

表2 扁擠壓筒規格

擠壓筒配合面的最小過盈量應根據最小徑向壓力確定。

江蘇省在工程建設中,注重加強資金管理,按照分級管理、分級負責、專款專用的原則嚴格財務制度,規范財務行為,堅決杜絕資金截留、擠占和挪用情況的發生,為工程建設順利進行提供資金保障。

δmin=psminRE×1K2-1

(5)

實際選取的過盈量δ值,應大于最小過盈量δmin值,保證裝配的可靠性。但最大裝配應力值不能大于最大工作應力值。對于最初設計過盈量一般取配合直徑的2.0‰~2.6‰[10]。

2 國內外使用現狀

據統計,世界各國已裝備有不同類型、結構、用途和噸位的擠壓機達8 000臺以上,其中美國700多臺,日本500多臺,德國300多臺,俄羅斯500多臺,中國5 000臺左右,大部分為 8~35 MN之間的中小型擠壓機[11-12]。經過幾十年的發展,目前全世界已正式投產使用的80 MN級以上的大型擠壓機約60臺,擁有的國家是美國、俄羅斯、中國、日本和西歐[13]。

近年來,由于計算機、有限元計算、工模具材料及熱處理等技術的進步,扁擠壓筒的設計制造技術有了突破性進展[14-16]。俄、美、德、日等國已研制出850 mm ×330 mm、1100 mm×300 mm 等比壓達600 MPa 以上的大型扁筒,使用壽命在10 000次左右[17]。MARX公司所生產的擁有18個熱電偶組成的八區加熱系統的中、小型擠壓筒能夠在惡劣條件下承受20000次擠壓。美國通用合金(Universal Alloy)公司對購進的二手125 MN擠壓機進行了技術改造,完成波音公司研發的787型飛機、歐洲空中客車公司研發的A380 飛機從機身到機翼的各種特大型材,如縱梁、板條、一體化帶筋壁板等的生產,該擠壓機可生產長32 m,最寬壁板1016 mm、單位質量134 Kg/m的鋁型材[18]。德國VAW公司72MN油壓驅動臥式擠壓機上配備有內孔尺寸為720 mm×280 mm與675 mm×280 mm的扁擠壓筒和日本KOK公司的油壓驅動臥式擠壓機上720mm×280mm扁擠壓筒[19]。2014 年德國西馬克美爾公司推出一款新型的鋁材擠壓機 (SMS Meer) ,與常規擠壓機相比,能源節約 55% 以上,生產效率提高20%[20]。出現了多種抗拉強度達到1 500 MPa以上的高強度耐熱工模具材料。俄羅斯制造的120 MN重型臥式擠壓機用扁擠壓筒內襯,在450℃~480℃工作條件下允許使用了幾千小時,上萬次擠壓周期[19]。

3 扁擠壓筒優化設計方法

為了提高扁擠壓筒的使用壽命及擠壓成品的質量,國內外的專家學者對扁擠壓筒的結構、工藝方法及擠壓過程提出了大量的改良,取得了顯著成果。

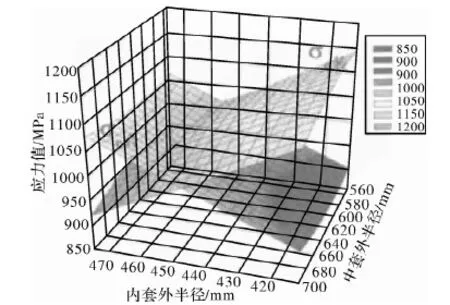

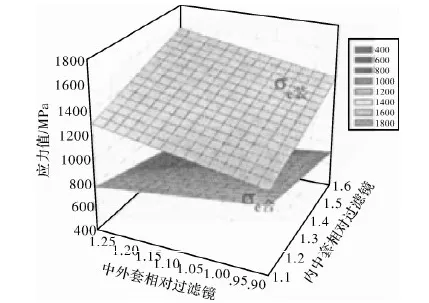

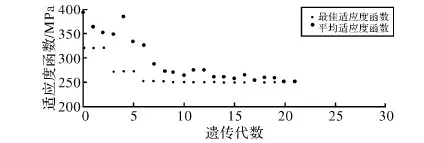

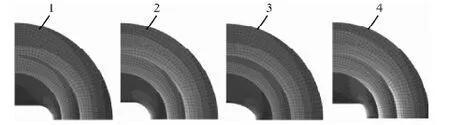

3.1 扁擠壓筒整體結構優化

趙云路[21]等通過改變內層厚度,將扁筒內層套外徑由1130 mm減小為1040 mm,扁擠壓筒最大工作應力下降7%~8%,內孔尺寸由850 mm × 250 mm變為850 mm×320 mm,扁擠壓筒最大工作應力下降10%~12%,如表3所示。謝水生[22]等應用有限元法對過盈裝配扁擠壓筒的結構參數進行了系統的分析,通過參數優化,獲得最佳的內中套、中外套過盈量及各層厚度,如圖4、5所示。谷澤林[23]結合有限元軟件、MATLAB優化工具箱和PYTHON 語言,以各襯等效應力最小為目標,各襯尺寸及過盈量為設計變量,使用遺傳算法對擠壓筒進行優化,通過21次迭代收斂,得到擠壓筒最小應力的結構尺寸及過盈參數,提高了擠壓筒的壽命,收斂情況如圖6所示。

表3 扁擠壓筒外徑及孔型對最大裝配應力的影響

圖4 各層厚度對最大等效應力值的影響

圖5 各層過盈量對最大等效應力值的影響

圖6 適應度函數收斂情況

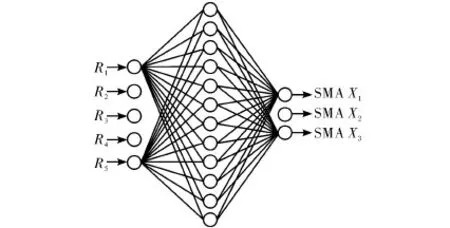

李燕[24]將神經網絡技術和遺傳算法思想引入到扁擠壓筒結構優化設計中,得出一套可行的智能設計方法,如圖7所示。馮秋紅[25]等結合有限元模擬技術和BP 神經網絡方法,建立了變過盈量下三層組合式扁擠壓筒結構尺寸與各層等效應力分布、內腔位移之間的非線性映射模型,采用了向量評價法、最佳個體保存策略和小生境技術,選出滿意解。范曄峰[26]等針對擠壓筒結構設計、有限元強度計算、原材料選擇、熱處理及多層擠壓筒過盈量的選定等影響擠壓筒壽命的諸多問題進行了詳盡的論述。對于兩層扁擠壓筒,當裝配過盈量為2.9 ‰時,最大工作應力降低19.6% 。

圖7 兩層BP神經網絡模型

3.2 扁擠壓筒內襯孔型優化

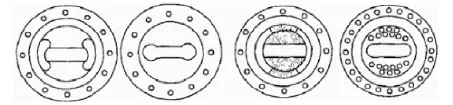

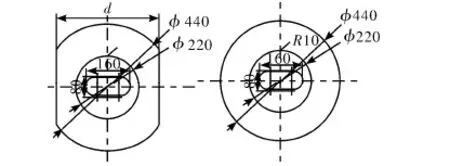

圖8 內孔形狀示意圖

1、2.直線圓弧形優化前后 3、4.直線橢圓形優化前后圖9 扁擠壓筒孔型優化

劉全坤[30]等采用保角映射的方法,構造過渡曲面入口和出口復雜圖形的解析函數,得出流線型過渡曲面有利于金屬流動,并且有利于降低型腔面上的法向壓力,可減少磨損、提高模具壽命。

3. 3 扁擠壓筒新結構

在深入的研究扁擠壓筒過盈量、尺寸結構及孔型對其應力峰值與過盈量的影響的同時,很多人另辟蹊徑,考慮到扁擠壓筒的新結構同樣會給在某種程度上的增加扁擠壓筒的使用壽命。前人提出了幾種扁擠壓筒新結構的設想,如圖10所示。

圖10 內孔結構示意圖

方清萬[31]提出了一種扁筒的新結構,包括內襯圓環、上鑲塊和下鑲塊。上鑲塊和下鑲塊分別對稱位于內襯圓環的內壁上共同形成扁筒的內套工作腔,改善內套工作腔直面與弧面交界處的應力分布,如圖11所示。

圖11 上下鑲塊扁擠壓筒新結構

肖大志[32]等提出來局部預壓力結構扁擠壓筒模型,通過模型的有限元分析結果可以看出,在同等條件下,可以使危險部位的等效應力降低32 %,如圖12所示。李燕[33]等提出在橢圓形內層套的長軸和短軸方向上分別采用不同的過盈量,可以使內孔變形進一步均勻化,提高扁擠壓筒的強度,如圖13所示。通過削減扁筒外套兩側壁厚和在其內襯外表面打孔的新結構,與傳統的扁筒設計結構相比,在同等條件下,可使危險部位的等效應力分別降低10 % 和2.5 %,如圖14所示。

圖12 局部預壓力結構模型

圖13 局部過盈量扁擠壓筒新結構

圖14 扁擠壓筒新結構尺寸圖

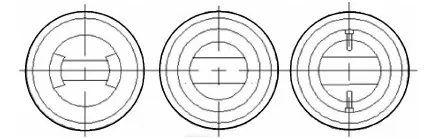

3.4 溫度場、應力場協同控制

因扁擠壓筒結構不對稱性造成同不同部位的溫度邊界條件不同,因此其內部熱應力也是不均勻分布的。溫度分布的均勻化能在一定程度上的改善其應力分布不均程度。

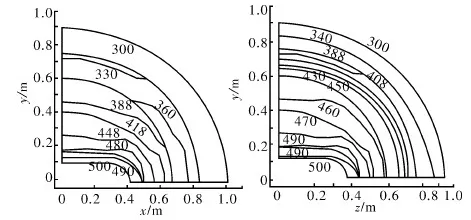

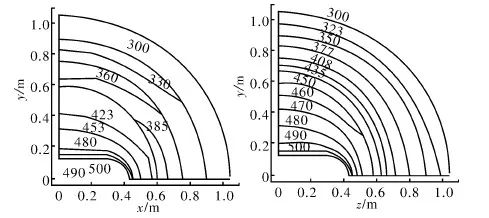

趙云路[21]等通過在襯套之間設有加熱圈,使溫度場變得更加均勻,進而使熱應力下降,較之不帶加熱圈時熱應力下降14 ‰,如圖15、16所示。

圖15 有無加熱圈時4層套扁擠壓筒的溫度場(左為無)

圖16 有無加熱圈時4層套扁擠壓筒熱應力分布圖(左為無)

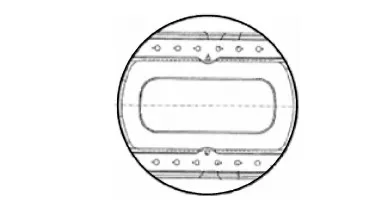

Robbins[34]等設計了一種襯套上加熱孔分布的新結構,放置加熱元件后使扁筒能夠均勻受熱,以降低開裂的可能,如圖17所示。

圖17 放置加熱元件改善應力結構

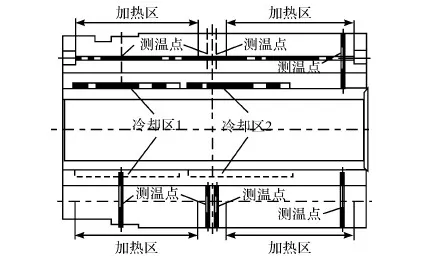

侯文榮[35]提出,在坯料溫度550℃、擠壓筒溫度520℃、擠壓速度1mm/s的擠壓條件較坯料溫度500℃、擠壓筒溫度470℃、擠壓速度3 mm/s的擠壓條件下,型材橫截面最大溫差降低至31℃,有效減低擠壓筒磨損,提高其壽命。楊文一[36]等提出加熱器安裝應接近擠壓筒中心,盡可能減小外套與內襯之間溫差,對擠壓筒前、后兩端以及頂部和底部應采用獨立加熱系統,如圖18所示,通過多區加熱元件正確定位,控制擠壓筒溫升和溫差,可以使擠壓筒溫度及應力分布均勻,提高其使用壽命。

圖18 多區加熱系統

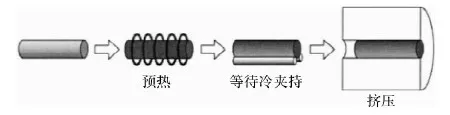

William Gordon[37]等利用適應性設計方法與上限模型結合,通過控制擠壓變形過程的速度場,能夠確定最佳模具形狀。Amin Farjad Bastani[38]等制定不同的橫向溫度梯度,如圖19所示,Zhi Peng[39]等通過改變墊片擠壓速度,均為了實現等溫擠壓進而提高扁擠壓筒的使用壽命。

圖19 坯料軸向溫度梯度的實現

3.5 扁擠壓筒新材料

扁擠壓筒的材料的改良一直是提高扁擠壓筒使用壽命的研究熱點。為了提高扁擠壓筒的使用壽命,Krumphals[40]等發現奧氏體熱作工具鋼B?hler W750,具有耐高溫,強度高的特點,通過FE程序模擬在三個不同溫度下的銅坯料的擠出工藝,發現該新材料具有優良的使用性能。C. Sommitsch[41]等基于鋁擠壓的示例,通過非彈性本構方程及有限元軟件計算,得出熱作工具鋼B?hlerW300在擠壓過程中的應力幅度和停留時間導致蠕變疲勞損傷。Sommitsch[42-43]等設計了一種高強度耐熱材料以及優化了擠壓過程控制步驟,利用Deform-2D變形模擬擠出過程,得到應力、溫度及邊界條件數據,導入到ABAQUS軟件中,構建非彈性本構方程,確定其損傷模型。朱琳[44]等研究了國產H13鋼的熱處理工藝,運用正交分析法得到了H13鋼在不同熱處理工藝下σb、σ0.2、δ5、Ψ、Aku2的變化規律,及最佳熱處理工藝。

3.6 扁擠壓筒的保護

在擠壓過程中,金屬與擠壓筒的粘合會影響擠壓制品的表面質量及擠壓筒的使用壽命。M.Kalin[45]等研究發現在擠壓筒與鋁合金坯料接觸部分涂覆TiAlN,在200-300℃下接觸摩擦力最低,擠壓筒與鋁合金坯料接觸部分涂覆CrN,在400℃~500℃下接觸摩擦力最低,有效降低磨損。 Birol[46]等通過滲碳處理及AlTiN涂覆AISI H13熱作工具鋼,保護鋼基底免受與鋁接觸面的物理及化學作用影響,測得磨損率降低。

4 結論

近年來,我國在擠壓制品的產量,重型及超重型擠壓設備自主研發領域取得了諸多傲人成果,已然成為了全球第一擠壓生產大國,但與擠壓強國的目標還有一定差距。扁擠壓筒優化的主要發展方向可以概括為三個方面:一是在扁擠壓筒結構方面改良,削弱扁擠壓筒工作狀態應力峰值;二是多加考慮應力場與溫度場協同作用對扁擠壓筒使用情況的影響;三是新材料的研發,開發出高強度的熱作磨具鋼能從根本上解決現有扁擠壓筒使用壽命短等諸多問題。

[1] Zhao Guoqun,Chen Hao,Zhang Cunsheng. Die optimization design and experimental study of a large wallboard aluminum alloy profile used for high-speed train[J]. International Journal of Advanced Manufacturing Technology,2014,09(74):1-4.

[2] 王登文,史愛萍. 鋁材在鐵路及城市軌道交通中的應用[N]. 中國金屬通報,2011,05.

[3] 王祝堂. 鋁擠壓工模具開發的突破性進展[N]. 中國有色金屬報,2009-06-11 (006).

[4] 張學軍,唐思熠,肇恒躍,等. 3D打印技術研究現狀和關鍵技術[J]. 材料工程,2016,44(02):122-128.

[5] 謝建新. 金屬擠壓技術的發展現狀與趨勢[J]. 中國材料進展, 2013, 32(05):257-262.

[6] 段麗華. 擠壓筒內孔變形分析及結構優化研究[D]. 重慶大學,2012.

[7] Yang Qingshan,Jiang Bin,Dai Jiahong. Mechanical properties and anisotropy of AZ31 alloy sheet processed by flat extrusion container [J]. Journal of Materials Research,2013,05(28):1048-1154.

[8] 趙云路,薛榮敬,劉靜安. 扁擠壓筒設計[J]. 鍛壓技術, 2005(03): 87-90.

[9] 王勇,王麗薇,石如磐等. 36MN 鎂擠壓機扁擠壓筒設計[J]鍛壓技術,2011,36(05):163-165.

[10] 謝水生,賀金宇,徐盈輝,等.扁擠壓筒結構參數優化及分析研究[J].塑性工程學報,2001,8(04):26-29.

[11] 王祝堂. 中國鋁擠壓工業現狀[J]. 有色金屬加工,2016,45(01):1-5.

[12] 謝東鋼,陳蘊博,鄭文達等. 現代擠壓裝備的發展[J]. 中國材料進展, 2013, 32(05):264-265.

[13] 劉靜安; 李黨軍; 單海珍;我國鋁鎂合金擠壓工藝裝備現狀及技術創新與發展趨向鋁加工 2015,222(01):51-54.

[14] 李一紅,羅遠新,馬玲,等. 服役環境下材料蠕變對擠壓筒過盈量的影響[J]. 中國機械工程,2016,27(16): 2236-2237.

[15] Abdelsalam, Ossama R. Design Optimization of Compound Cylinder Subjected to Autofrettage and Shrink-Fitting Processes[J]. Journal of Pressuer Vessel Technology-Transactions of the Asme,2013,04(135):2-5.

[16] Gerin, Benjamin. Beneficial effect of prestrain due to cold extrusion fatigue strength of a 27MnCr5 steel[J]. International Journal of Fatigue,2016,92(01): 345-359.

[17] 劉靜安. 國內外鋁擠壓技術與裝備現狀及趨勢[J]. 世界有色金屬,2009(04):26-29.

[18] 謝東鋼,陳蘊博,鄭文達,等. 現代擠壓裝備的發展[J]. 中國材料進展,2013,32(05):264-268.

[19] 李燕. 扁擠壓筒受力與變形分析及結構優化設計研究[D]. 合肥:合肥工業大學, 2005:1-6.

[20] 王祝堂. 鋁擠壓機發展路上的新里程碑: Hygr Ex 擠壓機面世[J]. 輕合金加工技術,2016(02): 43-44.

[21] 趙云路,薛榮敬,劉靜安. 扁擠壓筒設計[J]. 鍛壓技術, 2005(03): 87-94.

[22] 謝水生, 賀金宇, 徐盈輝. 扁擠壓筒結構參數優化及分析研究[J]. 塑性工程學報, 2001, 8(04): 26-29.

[23] 谷澤林. 組合結構擠壓筒熱力耦合分析及結構優化研究[D]. 秦皇島: 燕山大學, 2014: 45-55.

[24] 李燕. 扁擠壓筒受力與變形分析及結構優化設計研究[D]. 合肥:合肥工業大學, 2005:13-15.

[25] 馮秋紅, 劉全坤, 胡龍飛. 基于多目標優化的扁擠壓筒結構設計[J]. 中國機械工程, 2006, 17(17): 1850-1857.

[26] 范曄峰, 趙云路. 金屬擠壓用圓(扁)擠壓筒優化設計與制造實踐[J]. 鋁加工, 2015(223): 53-59.

[27] 謝水生,賀金宇,徐盈輝等. 扁擠壓筒內孔形狀對應力分布的影響研究[J]. 塑性工程學報,2002, 9(03): 29-30.

[28] 劉志強,謝建新,劉靜安. 大型整體壁板用扁擠壓筒受力的有限元分析[J]. 鍛壓技術,1998(06):51-55.

[29] 王麗薇,郭玉璽,張亦工. 扁擠壓筒應力場三維有限元分析[C]. //Lw2010第四屆鋁型材技術(國際)論壇文集. 廣州:廣東省有色金屬協會,2011:610-614.

[30] 劉全坤, 馮秋紅, 胡龍飛. 扁擠壓筒過渡曲面建模[J]. 機械工程學報, 2007, 43(11): 183-188.

[31] 方清萬. 一種扁擠壓筒的內套及扁擠壓筒[P]. 中國專利,WO2010145087 A1,2010, 12, 23.

[32] 肖大志,何高法,雷亞. 局部預壓力結構扁擠壓筒的分析研究[J]. 金屬成形工藝,2001, 19(09): 17-19.

[33] 李燕,劉全坤,王勻. 預緊扁擠壓筒內孔變形的研究[J]. 工程設計學報, 2004,11(03): 128-131.

[34] Paul Henry. Extrusion Press Container and Liner for Same[P]. United States Patent,WO2013037042A1,2013,03,21.

[35] 侯文榮. 鋁合金型材擠壓過程的傳熱行為與溫度控制研究[D]. 北京:北京科技大學,2014.

[36] 楊文一,張亦工,魏敬忠. 擠壓筒加熱及溫度控制問題的探討[J]. 鍛壓技術,2011,36(02):104-105.

[37] William Gordon,Chester Vantyne,Y.H. Moon. Overview of adaptable die design for extrusions[J]. Journal of Materials Processing Technology, 2007,187(06):662-667.

[38] Amin Farjad Bastani, Trond Aukrust, Sverre Brandal. Optimisation of flow balance and isothermal extrusion of aluminium using finite-element simulations[J]. Journal of Materials Processing Technology, 2011, 211(04):650-667.

[39] Zhi Peng, Terry Sheppard. A study on material flow in isothermal extrusion by FEM simulation[J]. Modeling Simul. Mater.Sci.Eng. 2004(12):745-763.

[40] Friedrich Krumphals, Thomas Wlanis, Rainer Sievert, et al. Damage analysis of extrusion tools made from the austenitic hot work tool steel B?hler W750[J]. Computational Materials Science, 2011,50(02):1250-1255.

[41] C. Sommitscha, R. Sievertc, T. Wlanisa, et al. Lifetime evaluation of two different hot work tool steels in aluminium extrusion[C]. Proceedings of the 16th International Workshop on Computational Mechanics of Materials-IWCMM-16, 2008,43(01):82-91.

[42] C.Sommitsch, R. Sievert, Thomas Wlanis, et al. Modelling of creep-fatigue in containers during aluminium and copper extrusion[J]. Computational Materials Science, 2007,39(01):55-64 .

[43] C. Sommitsch, R. Sievert, Thomas Wlanis, et al. Lifetime evaluation of two different hot work tool steels in aluminium extrusion[J]. Computational Materials Science, 2008,43(01):82-91.

[44] 朱琳,賀金宇,謝水生. 扁擠壓筒材料的性能試驗研究[J]. 哈爾濱工業大學學報, 2000,32(05):38-41.

[45] M.Kalin, J.Jerina. The effect of temperature and sliding distance on coated (CrN, TiAlN) and uncoated nitrided hot-work tool steels against analuminium alloy [J]. Wear, 2015,330-331:371-379.

[46] Yucel Birol. Performance of gas nitrided and AlTiN coated AISI H13 hot work tool steel in aluminium extrusion[J]. Surface & Coatings Technology, 2012, 207(09):461-466.

Study on optimization of flat container

CHENG Xiao-le1,2,YIN Jun3,YANG Jian1,2,ZHANG Jun1,2,GUO Yong-an1,2

(1.China National Heavy Machinery Research Institue Co.,Ltd.,Xi’an 710032,China;2.State Key Laboratory of Metal Extrusion and Forging Equipment Technology,Xi’an 710032,China;3.Xi’an Polytechnic Uiversity,Xi’an 710048,China)

Flat container is the most effective tool for extruding large flat sheet. The design principles of flat container, the research status and the optimization of flat container were introduced. The stress peaks of flat container must be reduced by such as changing the structure, the pass, the temperature field and materials, and the service life can be prolonged.

flat container;pass;temperature field

2016-12-03;

2017-01-06

成小樂(1976-),男,高級工程師,博士。

TG375+.43

A

1001-196X(2017)04-0022-08