基于轉子再設計的電動汽車永磁同步電機再制造研究

宋守許, 許 可, 王文哲, 朱標龍

(1. 合肥工業大學 機械工程學院,安徽 合肥 230009;2. 合肥工業大學 新能源汽車研究院,安徽 合肥 230009)

基于轉子再設計的電動汽車永磁同步電機再制造研究

宋守許1, 許 可1, 王文哲1, 朱標龍2

(1. 合肥工業大學 機械工程學院,安徽 合肥 230009;2. 合肥工業大學 新能源汽車研究院,安徽 合肥 230009)

隨著電動汽車的發展,淘汰替換的舊電機越來越多,對舊電機的再制造研究也越發必要。通過對轉子外圓優化以減小飽和磁密面積和優化氣隙結構來提升電機性能,分析了不同偏心圓對電機齒槽轉矩的影響規律,對比了舊電機和再制造電機的性能變化,研究了不同倒角圓對電機磁密諧波和齒槽轉矩的影響趨勢。結果表明電機齒槽轉矩隨著偏心圓的增大先增大后減小,不同倒角圓對再制造電機諧波影響較小;在額定情況下,再制造電機偏心圓為36 mm、倒角圓為4 mm時,再制造電機鐵心損耗下降6.55 W/kg,再制造電機效率提高0.05%,輸出轉矩收縮4%,再制造電機在減小損耗提高效率的同時減小了輸出轉矩。

電動汽車; 永磁同步電機; 再制造; 轉子再設計; 偏心圓

0 引 言

我國新能源汽車發展迅猛,以永磁同步電機為代表的新能源汽車市場占有率已達90%[1]。根據電動汽車平均使用壽命或換代周期,預計到2020年,永磁同步電機報廢量將達到20萬臺,因此永磁同步電機再制造是急需解決的問題。電機再制造是在原電機的基礎上將低效廢舊電機通過重新設計、更換部分部件或更換繞組等技術制造成高效電機或者適用于特定場合的節能電機。

永磁同步電機具有高效率、高轉速、高功率密度、高可靠性的特點,被廣泛應用于電動汽車驅動系統。目前對永磁同步電機再制造研究鮮有文獻,一些學者只對其他類型電機的再制造進行了研究。如M.Hasanuzzaman等[2]研究結果表明對大功率的電機和高效率的電機進行繞組重繞具有可行性,SahilSahni等[3]研究了繞組重繞過程對電機效率的影響,施小豹等[4]對定子繞組絕緣和繞組設計進行改進提高了再制造電機的性能,劉憬奇等[5]將水泵電機的定子改為新設計的高效定子鐵心實現了較好的節能效果,閆曉玲等[6]研究基于最小波包shannon熵的再制造轉子缺陷診斷技術,W.Fei等[7]通過在籠型感應電機轉子插入永磁體再制造成異步起動永磁電機提高了電機效率,Isabelle Hofman等[8]通過替換轉子將表貼式感應電機轉化成永磁同步電機提升電機效率,Ni R等[9]研究了籠型感應電機再制造成無阻尼線圈的內置式永磁同步電機。可見目前對電機的再制造主要集中于非永磁電機,缺乏對永磁電機結構再設計的性能提升研究。

永磁同步電機轉子是由0.35 mm硅鋼片疊加而成,轉子鐵心損耗占總損耗比重較小,但轉子外圓形狀對電機性能影響較大,轉子外圓形狀的變化會改變氣隙的大小和均勻性,間接改變電機性能,如徐衍亮[10]、余和青[11]、仇志堅[12]等研究了非均勻氣隙對電機性能的影響,不同程度地改善了電機性能。本文提出電機定子、機殼等繼續使用,對轉子外圓進行重新設計的再制造方法。結合有限元仿真分析研究了轉子外圓形狀對電機性能的影響。

本文以某公司第四代風冷電機為再制造研究對象,借助于Ansoft Maxwell軟件分析再制造前后電機各方面的性能變化。

1 永磁電機轉子再制造

1. 1 電機參數

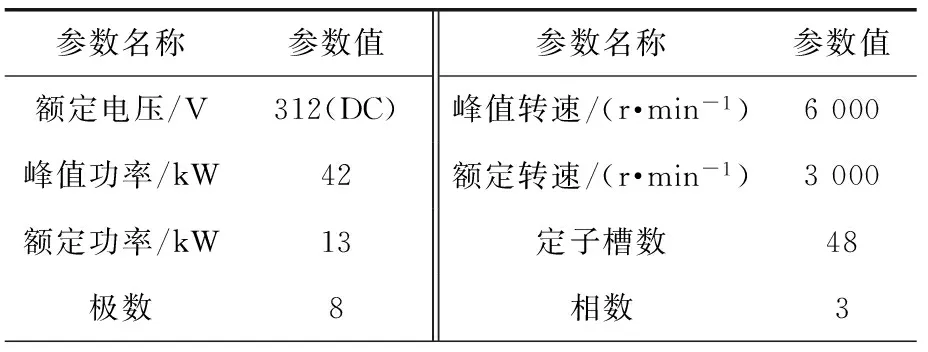

選擇使用多年的內置式車用永磁同步電機為研究對象。原電機參數如表1所示。

表1 永磁同步電機參數

永磁電機二維幾何模型如圖1所示。定子外徑D=210 mm,內徑Di=136 mm;轉子外徑d=134.6 mm,軸向長度L=110 mm。

圖1 電機二維模型

1. 2 轉子再設計方法

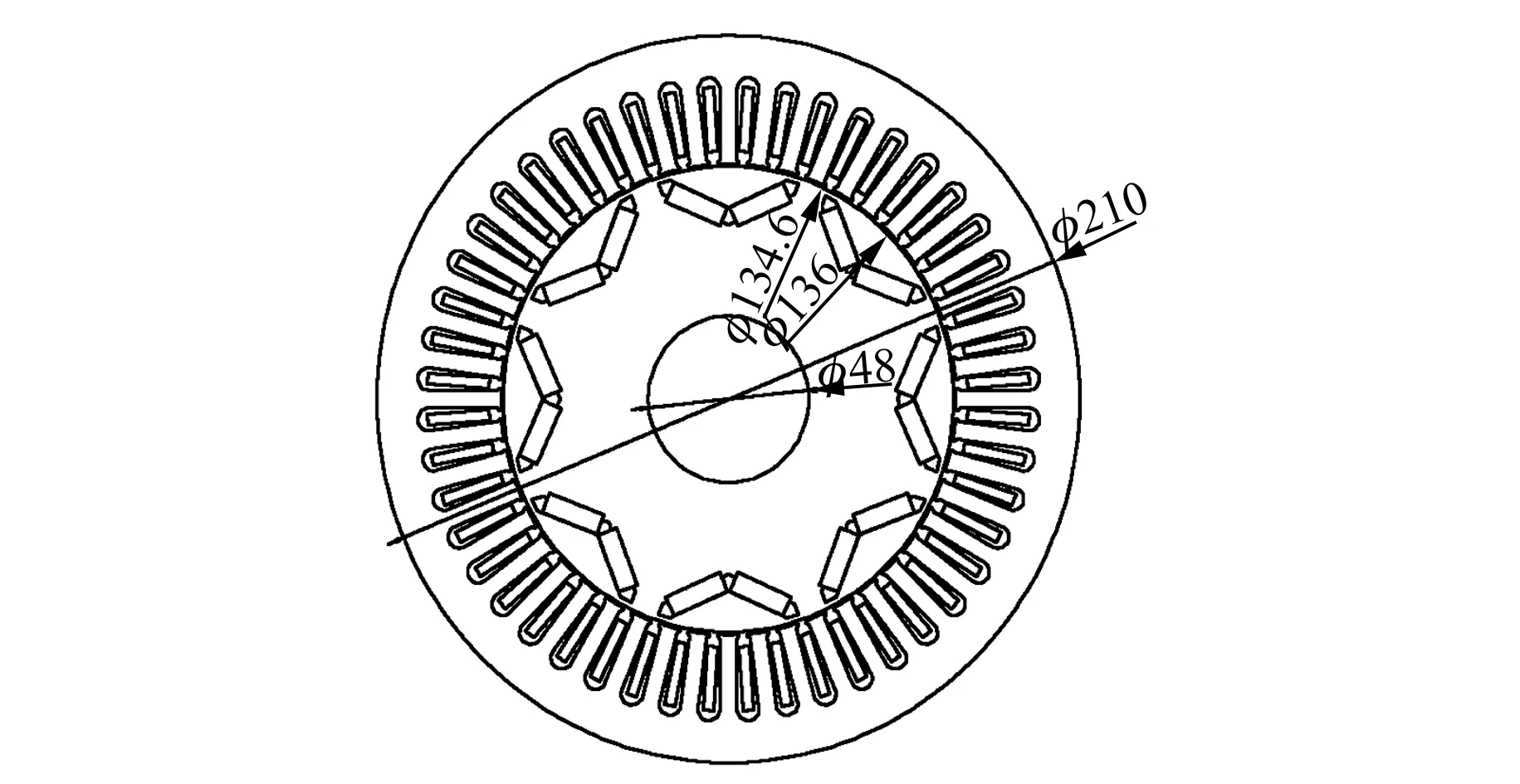

提升電機綜合性能是電機再制造的目的,電機的齒槽轉矩、鐵心損耗等與磁密有密不可分的聯系。如圖2(a)所示為舊電機0.001 s的磁密云圖,永磁體靠近氣隙處磁密較大,說明此處磁路較多,損耗嚴重。因此本文提出優化轉子外圓減小飽和磁密面積和優化氣隙磁密以改善電機性能。以o1為圓心,以R1為半徑畫圓,與半徑方向相交于o2、o3、o4點,分別以o2~o4為圓心畫圓并使其與轉子外圓相切,再以r為半徑做倒角圓,即可得再設計轉子模型如圖2(b)所示。考慮到轉子機械強度的可行性和高速運行的安全性,R1不宜過大。

圖2 轉子再設計

2 永磁電機空載性能分析

永磁同步電機在空載情況下,永磁體為激勵源。空載狀態仿真的作用是能夠證明電機磁路狀態的好壞。基于上述所設計的轉子和原電機模型通過有限元仿真能夠得到電機的齒槽轉矩、空載反電勢、鐵心損耗等。

2. 1 偏心圓對齒槽轉矩的影響

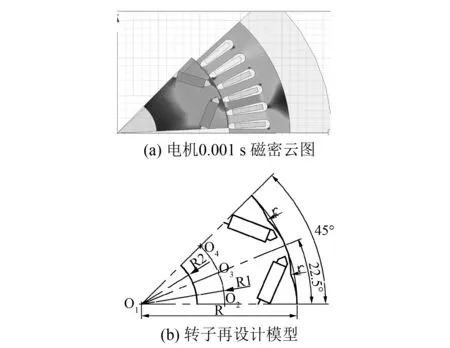

齒槽轉矩是繞組不通電時永磁體和電樞齒槽之間相互作用力的切向分量引起的磁阻轉矩。相對于氣隙均勻的情況,轉子外圓的優化會導致氣隙變化影響齒槽轉矩的大小和分布[13]。當槽數和極數之間不滿足z=2kp(k=1,2,3,…,)時,若不存在轉子偏心,則只有滿足mz=2kp的諧波對齒槽轉矩有影響;若存在轉子偏心,則除了滿足mz=2kp的諧波對齒槽轉矩有影響外,滿足mz=2kp±i(i=1,2,3,…,)的諧波對齒槽轉矩也有影響。2kp次諧波隨偏心度變化很小,而2kp±i次諧波由不偏心時的為零而隨著偏心度的增大而增大,增大的程度取決于mz=2kp和mz=2kp±i諧波在齒槽轉矩產生中的作用。若前者作用大,則齒槽轉矩增加較少;若后者作用較大,則齒槽轉矩增加幅度較大。

齒槽轉矩會引起電機輸出轉矩的波動,導致電機的振動和噪聲[14],影響系統的控制精度。本文在不改變原電機其他部件的情況下通過優化轉子外圓形狀的方式改善齒槽轉矩,轉子偏心距R1由0 mm到36 mm不等間距做輔助圓,如圖2(b)所示,轉子其他尺寸不變,通過有限元分析得到偏心距R1與齒槽轉矩的關系如圖3所示。由圖3(a)可知最大齒槽轉矩隨偏心距先增大后減小,在約20 mm出現最大值,在約36 mm和原電機齒槽轉矩相當;由圖3(b)可知優化之后齒槽轉矩波形得到明顯改善。基于齒槽轉矩的分析結果,以R1=36 mm作為再制造研究對象。

圖3 齒槽轉矩

2. 2 空載反電勢分析

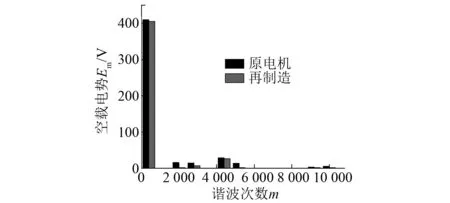

永磁同步電機空載電勢是非常重要的參數,其大小不僅決定電機運行是處于增磁狀態還是去磁狀態,而且其大小和諧波含量對系統調速性能、過載能力、熱能力等有很大影響。反電勢是由永磁體產生的空載基波磁通在電樞繞組感應產生。通過對6 000 r/min電機空載場分析可知優化前后電勢的變化情況及諧波變化。由圖4可得再制造電機空載電勢基波幅值是原電機的98%,通過計算可得再制造電機電動勢波形畸變率為6.83%,原電機電動勢波形畸變率為9.48%。

圖4 電動勢諧波分析

2. 3 空載鐵心損耗

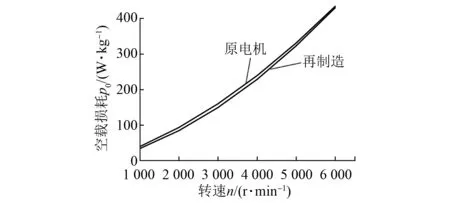

基于所建立的有限元模型,通過參數化掃描可得不同轉速下的空載損耗的平均值,如圖5所示。隨著轉速的增加,空載鐵耗同時急劇增大,兩者趨勢相當,而再制造電機空載損耗比原電機稍大。

圖5 空載鐵心損耗對比

綜上所述可知:與原電機相比,再制造電機齒槽轉矩波形得到改善;空載電勢減小2%,波形畸變率下降2.65%;而空載損耗方面,由于轉子外圓優化改變原有磁路結構,導致再制造電機空載損耗稍大。

3 負載工況

3. 1 電機鐵心磁密分布

鐵心損耗的分析是車用電機研究的難點。鐵心損耗與磁密密切相關,對電機各種性能影響巨大。為了更好地對轉子再制造進行研究,需先用Ansoft軟件對工作在負載工況的電機進行電磁分析,分析不同位置的旋轉磁化、局部磁滯回線等。

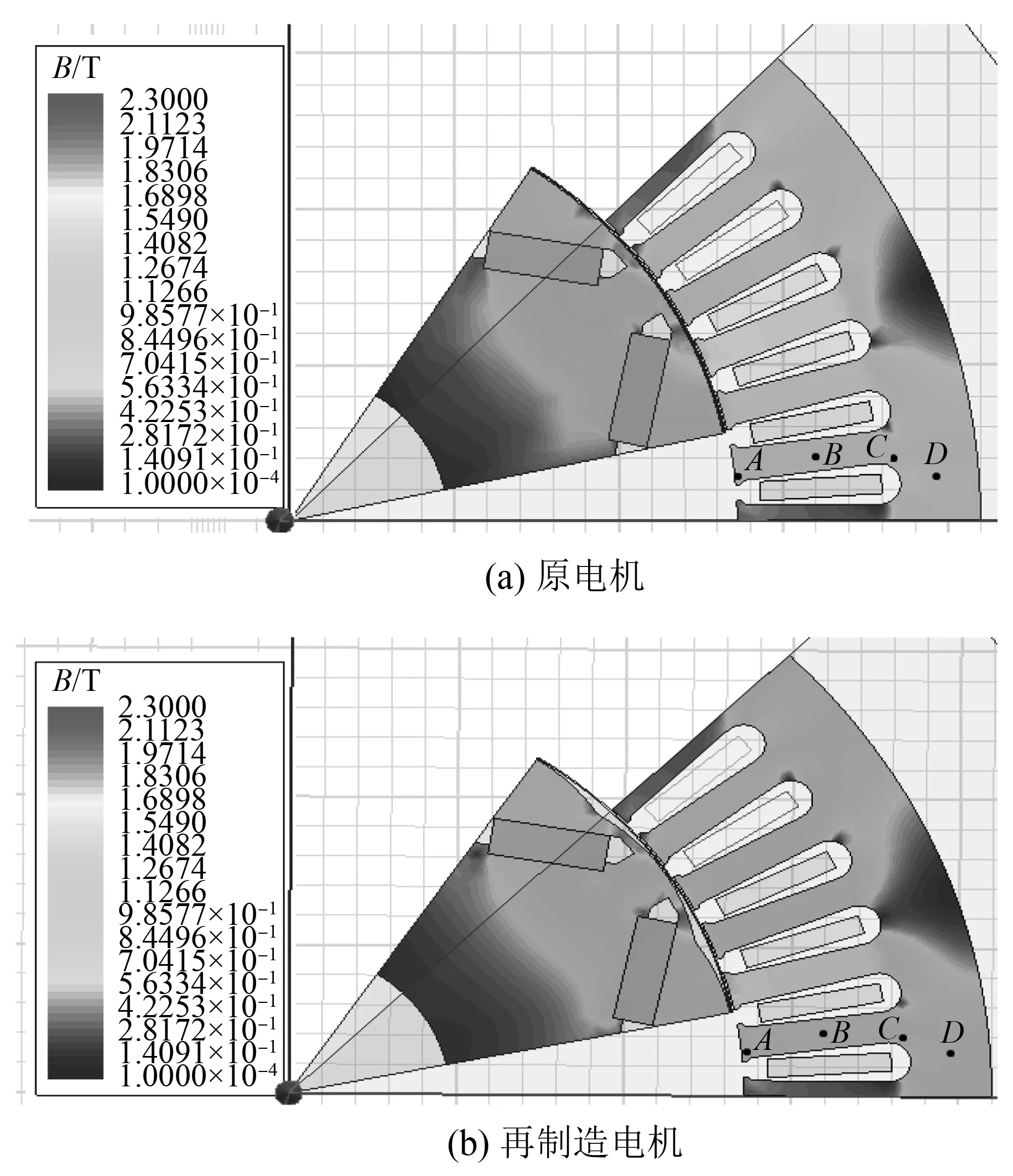

在功率13 kW,轉速3 000 r/min的額定負載工況下,對原電機和再制造電機八分之一模型進行有限元分析,由瞬態分析得電機1.5 ms時刻的磁密分布云圖如圖6(a)、圖6(b)所示。從磁密分布圖可得磁密云圖幾乎成對稱分布且云圖分布規律相似;從圖6(a)、圖6(b)對比可以看出在轉子凹陷處原電機暖色區域比再制造面積大,但顏色深度要小些;在軛部原電機藍色區域面積比再制造電機小;在各個齒部處原電機磁密要比再制造電機大;轉子內部區域磁密要比原電機小。

以兩個圓弧作為路徑可得原電機軛部和齒部最大磁密分別為1.477 T、1.712 T;再制造電機軛部和齒部最大磁密分別為1.436 T、1.645 T,由此可知再制造電機磁密最大值有所下降。根據鐵心損耗與磁通密度B的關系可初步判斷再制造電機損耗比原電機損耗小。

圖6 額定工況下1.5 ms磁密云圖分布

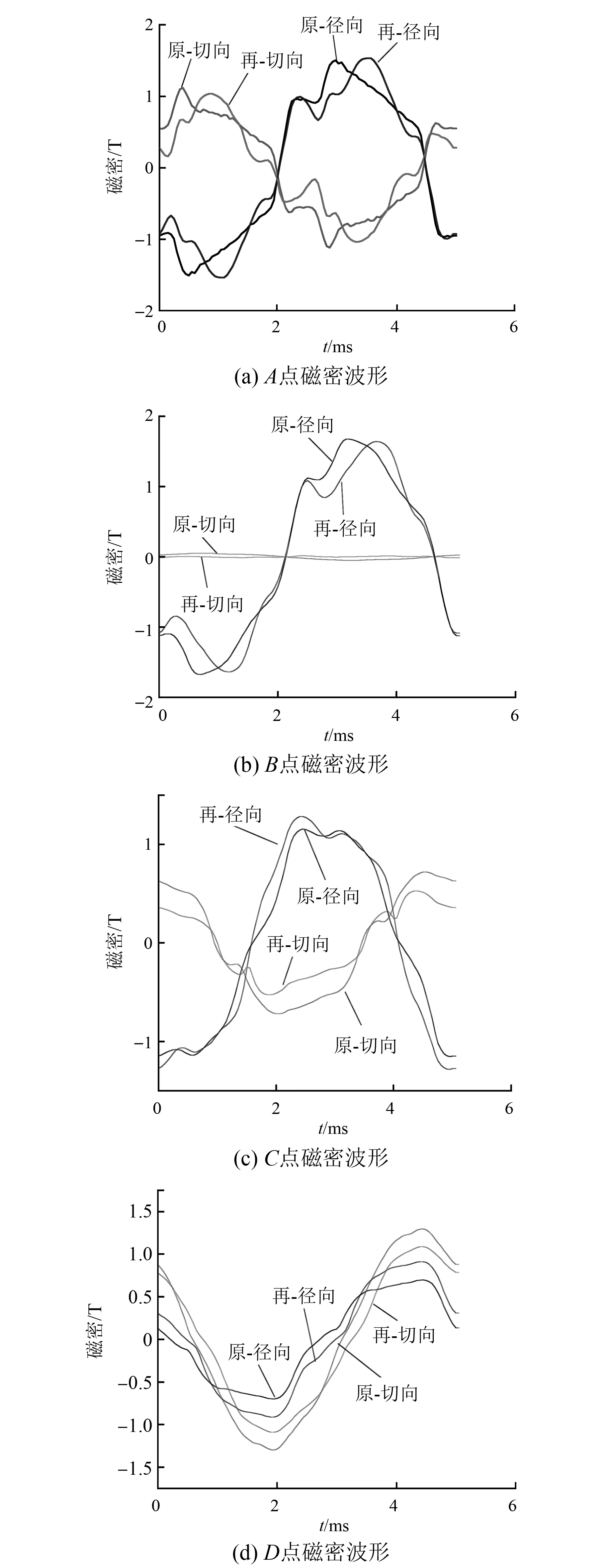

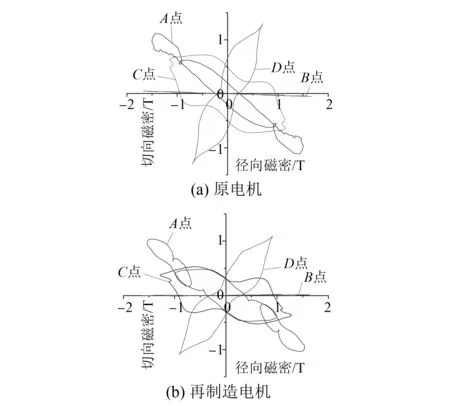

為進一步分析不同位置磁密的變化規律,對電機一個電周期進行分析,將一個周期分為200等分。根據已有研究成果,在定子關鍵位置畫弧線,對弧線進行經切向分析即可。圖7和圖8為定子關鍵位置點,如圖7A、B、C、D周期性磁密情況。從圖7可以看出各點磁密的周期性走勢幾乎相同,波形波動情況稍微有所差別;在C點、D點磁密的切向幅值有所減小,徑向幅值有所增大;旋轉磁化主要發生在齒頂和齒根位置,軛部次之,齒頂處磁密相對較大且齒頂處磁疇在一個周期有多次擺動;在A點再制造電機旋轉磁化要比原電機嚴重。齒中幾乎不存在切向磁密和旋轉磁化,可認為齒中只有交變磁化。由磁密云圖、典型位置點磁密分布波形以及各點旋轉磁化(見圖8)情況,可知轉子外圓的變化基本不改變磁密的分布規律,但對其磁密分布值的大小影響較大。

圖7 負載工況下定子典型位置點磁密波形

圖8 各點旋轉磁化

圖9和圖10表示定子鐵心不同位置經切向磁密諧波情況,限于篇幅僅給出A點D點磁密諧波圖。橫坐標表示諧波次數,縱坐標表示經切向磁密振幅,基波頻率為200 Hz。

對磁密諧波圖進行分析,鐵心磁密諧波主要以3、5、7、9次奇諧波為主。軛部處磁密諧波較小,齒根次之;齒中徑向磁密和齒頂磁密諧波較為豐富,尤其齒頂處諧波不僅豐富而且諧波幅值相對較大。對比兩款電機可知再制造電機諧波變大,其中諧波以3次諧波增大為主,5、7次諧波基本不變,甚至有所減小;基波相對變小,但是齒根和軛部徑向磁密增大:其中齒頂處基波變化幅度較小,齒根和軛部基波變化幅度較大。

圖9 定子齒頂處A點徑、切向磁密諧波

3. 2 負載性能分析

3. 2. 1 電機轉矩性能分析

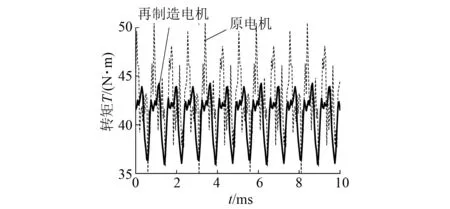

額定負載下輸出轉矩可由有限元分析得到。圖11為同工況電機輸出轉矩,再制造電機平均輸出轉矩為40.77 N·m,原電機平均輸出轉矩為42.46 N·m,再制造后電機輸出轉矩減小4%;再制造電機轉矩波動幅度為8.31 N·m,原電機轉矩波動幅15.56 N·m,波形波動幅度減小17%。

圖11 電機額定輸出轉矩

3. 2. 2 電機仿真效率計算

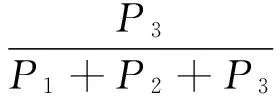

電機基本效率公式為

式中:P1——電機鐵心損耗;P2——電機銅耗;P3——電機輸出功率。

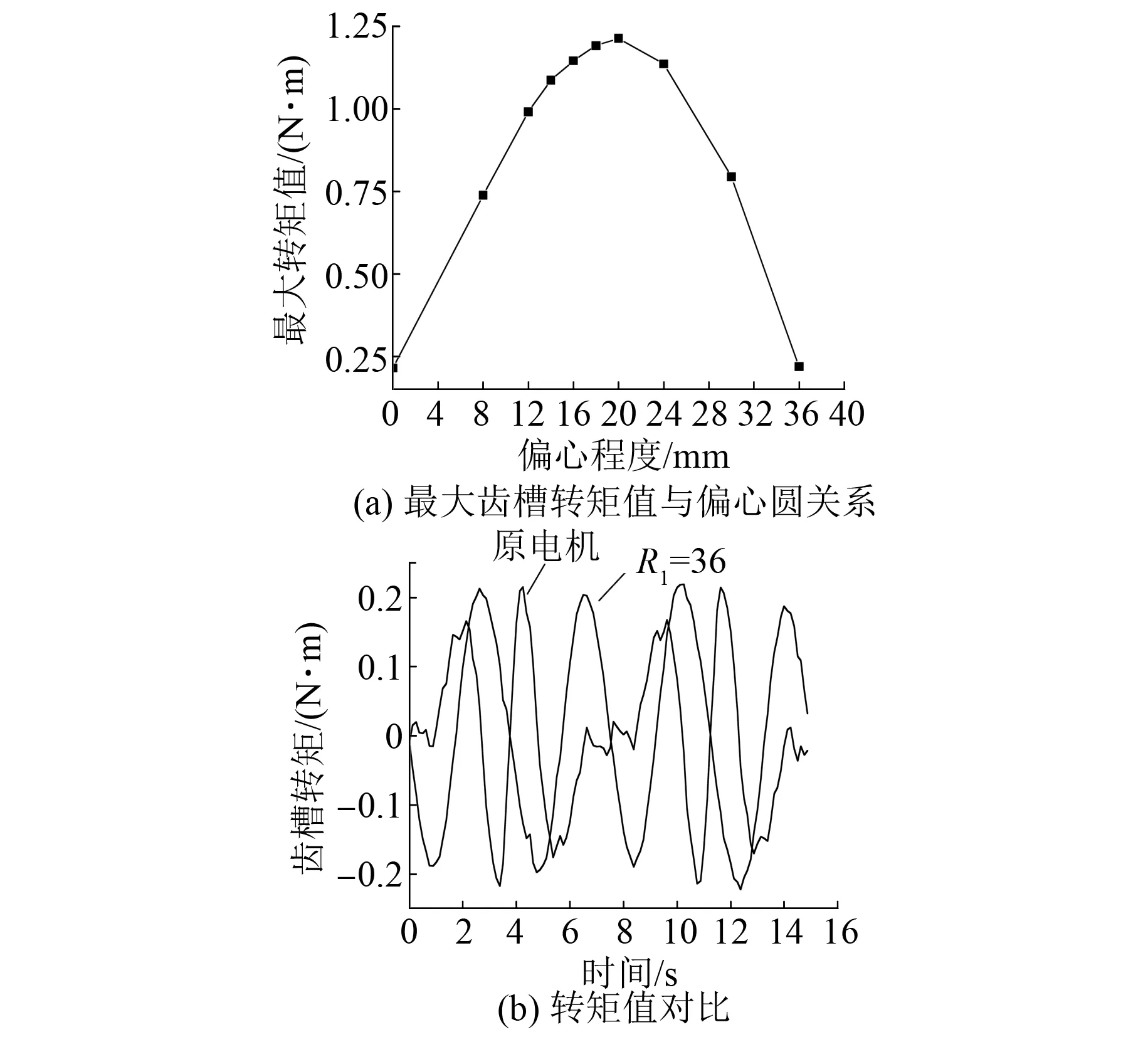

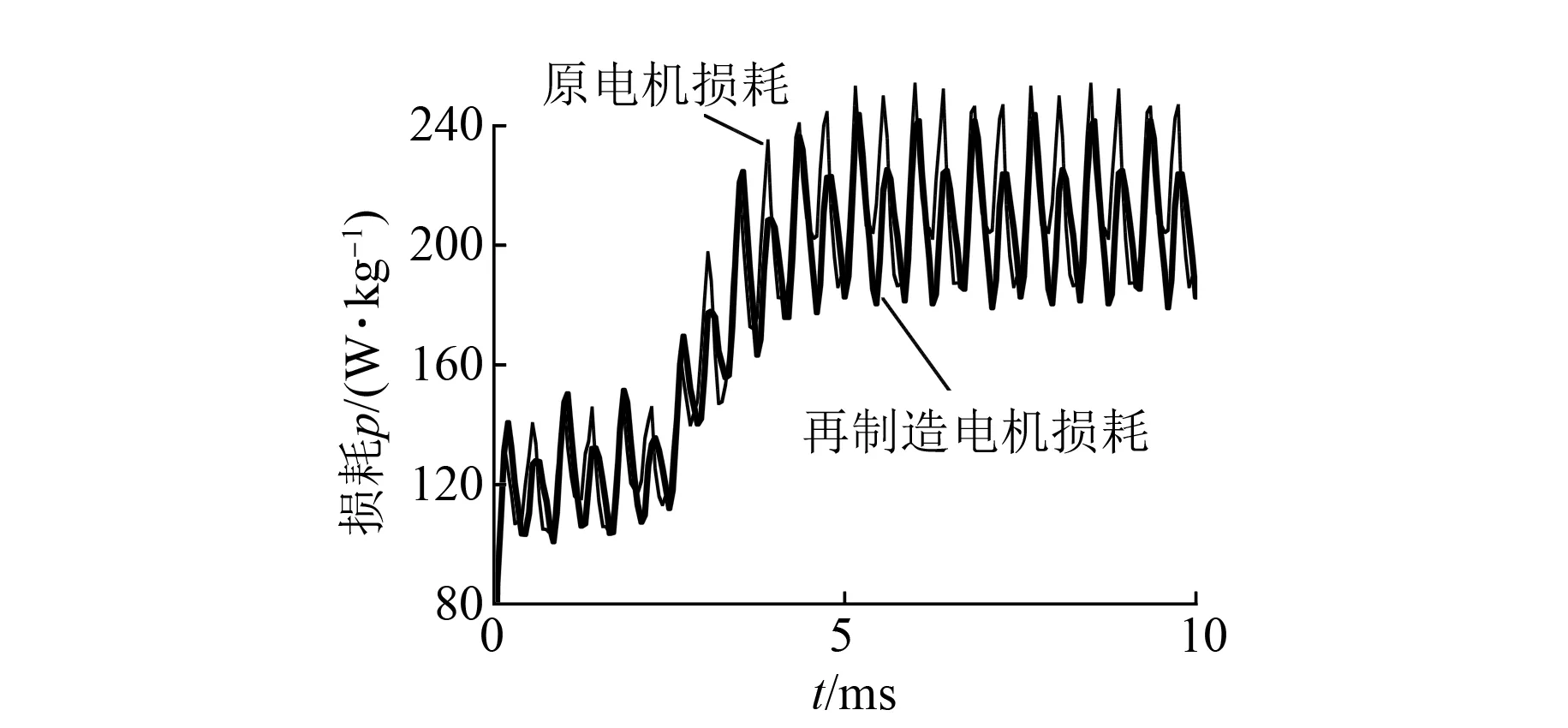

圖12 電機額定情況下鐵心損耗

從圖12可知在鐵心損耗曲線穩定之后平均值p10=215.00 W/kg,p11=208.45 W/kg。定子每相繞組R為20 mΩ,由于兩款電機繞組相同、基本參數相同,因此得電機銅損耗P3=138.24,由式(1)可得原電機效率為97.35%,再制造電機效率為97.40%,效率提升0.05%。

對上述電機空載性能對比分析,知齒槽轉矩大小不變,波形得到改善,可知轉子再制造具有一定的可行性。對電機負載性能進行分析,再制造電機鐵耗下降6.55 W/kg,效率提高0.05%,電機輸出轉矩波動程度降低,輸出平穩性改善。由于再制造電機磁密飽和程度低,導致再制造電機輸出轉矩下降4%。

3. 3 倒角圓對電機性能的影響

在傳統的電機設計中,磁密飽和程度低時,應適當增加磁場的磁通量。再制造電機受定子和機殼等影響,無法改變定子槽型面、定子齒形狀等,而增大電流會導致銅耗的增加,不利于電機性能的改善。由于受轉子機械強度的影響,偏心圓無法進一步增大,而轉子優化處的深度大小直接影響電機氣隙的寬度和均勻性,因此需要進一步研究倒角圓對電機性能的影響。

在上述R1=36 mm、倒角圓r=4 mm的基礎上分別對倒角圓2 mm、6 mm等進一步性能分析,限于篇幅,不再給出齒槽轉矩、鐵心損耗等圖。從仿真結果可以看出空載齒槽轉矩隨著倒角圓的增大先減小后增大,在約4 mm減為最小,但是相互之間差值較小;倒角圓大小對鐵心損耗和輸出轉矩的平均值影響較小,但是對輸出轉矩和損耗平穩性影響較大;倒角圓對磁密波形畸變率影響較小,但是相對原電機波形畸變率影響較大,如表2所示。

表2 波形畸變率

注: 36-4表示偏心圓半徑為36 mm,倒角圓為2 mm;齒槽轉矩為峰值減去谷值。

4 結 語

(1) 提出永磁同步電機轉子再設計方法,通過對轉子外圓做偏心處理,優化轉子外圓結構,減小飽和磁密面積,實現了再制造電機性能改善,并以某公司第四代風冷電機為例,仿真驗證了該方法的可行性。

(2) 再制造電機齒槽轉矩波形得到改善,齒槽轉矩隨偏心圓先增大后減小,在36 mm時齒槽轉矩大小和原電機相當,但齒槽轉矩波形得到明顯改善,波形的改善對減小電機運行中振動噪聲有很好的優越性。

(3) 對電機空載電勢分析得出再制造電機空載電動勢幅值為原電機的98%,電動勢波形畸變率下降了2.65%,而空載損耗比原電機稍大。

(4) 基于空載情況分析結果,對偏心36 mm電機做負載工況分析,結果表明再制造電機鐵心損耗減小3.14%,效率提高0.05%,轉矩收縮4%。說明對轉子外圓優化可降低鐵心損耗,但因其磁密飽和程度降低,導致其輸出轉矩略有下降。

(5) 在保證齒槽轉矩優化的情況下,對偏心36 mm電機做進一步分析。基于不同倒角圓可得出倒角圓對電機性能影響較小,齒槽轉矩隨倒角圓先減小后增大,在約4 mm最小,而齒槽轉矩之間差值很小;磁密諧波總體增大,不同倒角圓之間諧波變化較小;倒角圓對電機效率、鐵心損耗影響幾乎為零。

[1] 李光耀,陳偉華,李志強,等.電機高效再制造簡介[J].電機與控制應用,2012,39(4): 1-3.

[2] HASANUZZAMAN M,RAHIM N,SAIDUR R. Analysis of energy savings for rewinding and replacement of industrial motor[C]∥2010 IEEE International Conference on Power and Energy (PECon),2010: 212-217.

[3] SAHNI S, BOUSTANI A, GUTOWSKI T, et al. Electric motor remanufacturing and energy savings[G].MIT,2010.

[4] 施小豹,曹婷婷.電機再制造技術探討[J].電機與控制應用,2012,39(12): 43-45.

[5] 劉憬奇,張維.電機高效再制造在某石化廠循環水泵中的應用[J].電機與控制應用,2012,39(8): 59-64.

[6] 閆曉玲,董世運,徐濱士.基于最優小波包Shannon熵的再制造電機轉子缺陷診斷技術[J].機械工程學報,2016,52(4): 7-12.

[7] FEI W, LUK P, MA J, et al. A high-performance line-start permanent magnet synchronous motor amended from a small industrial three-phase induction motor[J].IEEE Transactions on Magnetics,2009,45(10): 4724-4727.

[8] HOFMAN I, SERGEANT P,VAN D B A. Influence of soft magnetic material in a permanent magnet synchronous machine with a commercial induction machine stator[J].IEEE.TransactionsonMagnetics,2012,48(4): 1645-1648.

[9] NI R, XU D, WANG G, et al. Efficiency enhancement of general AC drive system by remanufacturing induction motor with interior permanent-magnet rotor[J].IEEE Transactions on Industrial Electronics,2016,63(2): 808-820.

[10] 徐衍亮,許家群,唐任遠.永磁同步電動機空載氣隙永磁磁密波形優化[J].微特電機,2002,30(6): 5-6.

[11] 余和青,陳揆能,梁明,等.采用氣隙不均勻改善永磁同步電機性能[J].微電機,2015,48(7): 22-25.

[12] 仇志堅,李琛,周曉燕,等.表貼式永磁電機轉子偏心空載氣隙磁場解析[J].電工技術學報,2013,28(3): 114-121.

[13] 王秀和.永磁電機[M].2版.北京:中國電力出版社,2010.

[14] 范樂,任寧寧.不均勻氣隙異步起動永磁同步電動機的設計及研究[J].微電機,2015,48(7): 35-37.

中文核心期刊 中國科技核心期刊 中國學術期刊(光盤版)

全國優秀科技期刊 華東優秀科技期刊

中國科學引文數據庫來源期刊 中國學術期刊綜合評價數據庫來源期刊

Remanufacturing of Permanent Magnet Synchronous Motor for Electric Vehicle Based on Rotor Redesign

SONG Shouxu1, XU Ke1, WANG Wenzhe1, ZHU Biaolong2

(1. School of Mechanical Engineering,Hefei University of Technology, Hefei 230009, China;2. Clean Energy Automotive Research Institute, Hefei University of Technology, Hefei 230009, China)

With the development of electric vehicle, there were more and more old motor which would be replaced and obsoleted, it was also necessary to study the remanufacturing of the old motor. In order to improve the performance of the motor, the optimization of the outer circle of the rotor was used to reduce the saturation magnetic density area and optimize the air gap structure. How different eccentric circle effect on cogging torque was analyzed, the changes of performance of the old motor and the remanufacturing motor were compared. The magnetic flux density of motor harmonic and cogging torque trend with the different of chamfering circle was researched. The result showed that the cogging torque increased first and then decreased with eccentric circle increasing, chamfering circle had little influence on harmonic. Under the rated conditions, when the eccentric circle of remanufacturing motor was 36 mm and the chamfering circle was 4 mm, core loss of remanufacturing motor decreased by 6.55 W/kg, efficiency increased by 0.05% and output torque was reduced by 4%. The remanufacturing motor was made to reduce the loss and increase the efficiency, the output torque was reduced.

electric vehicle; permanent magnet synchronous motor (PMSM); remanufacturing; rotor redesign; eccentric circle

國家自然科學基金項目(5157050931)

宋守許(1964—),男,博士研究生,教授,碩士生導師,研究方向為綠色設計與綠色制造、再制造工程、產品再資源化。 許 可(1991—),男,碩士研究生,研究方向為廢舊機電產品回收和再利用。 王文哲(1993—),男,碩士研究生,研究方向為綠色設計與綠色制造。 朱標龍(1991—),男,碩士研究生,研究方向為車用電機損耗與溫度場研究。

TM 351

A

1673-6540(2017)07- 0122- 07

2016 -11 -21