汽車頂棚用聚醚與聚酯海綿對比分析

薛振榮 張拓

(長城汽車股份有限公司技術中心)

汽車頂棚總成是由基材和面料層組合而成的頂部裝飾物,是汽車內飾的主要組成部分,具有隔熱和提高舒適性的作用。頂棚面料層應用最多的為復合面料,主要由針織面料+聚酯/聚醚海綿組成。由于聚酯海綿具有優異的拉伸性能,適合于不同型面的頂棚,因此,目前各頂棚面料廠使用的背覆海綿大多為聚酯海綿,只有少數廠家使用聚醚海綿。文章就聚酯海綿與聚醚海綿的性能進行了對比分析,重點論述了聚酯與聚醚海綿性能的優缺點,對于汽車頂棚用海綿的發展具有指導作用。

1 聚氨酯概述

聚氨酯是人工合成高分子材料(PU或PUR),廣泛地應用于塑料、橡膠、涂料、油漆、人造革、泡沫材料、膠粘劑及纖維等領域。聚氨酯通常是由異氰酸酯與多元醇反應形成海綿交聯結構,與水反應產生氣體發泡。一般分聚醚多元醇和聚酯多元醇兩大類。聚酯多元醇制品具有優異的力學性能和耐化學腐蝕等特性。聚醚多元醇制備的聚氨酯材料,具有低溫柔順性好,耐水性能優良,手感好,加工性能優良的特點。

2 汽車頂棚用海綿

汽車頂棚的護面材料主要起裝飾性作用。目前各主機廠應用的護面材料主要為針織復合面料,針織復合面料表層為機織物,中層為聚氨酯海綿,兩者通過火焰復合工藝制成,起裝飾車頂作用[1]。

海綿因其多孔狀的蜂窩結構,具有優良的柔軟性、彈性、吸水性及耐水性,主要應用于汽車頂棚、遮陽板、座椅及門板等零件的包覆層,目前,汽車頂棚用海綿分為聚酯型海綿和聚醚型海綿兩大類。

1)聚酯海綿由聚酯多元醇、異氰酸酯、催化劑、水及泡沫穩定劑等原材料合成,其中聚酯多元醇主要是由二元羧酸和二元以上醇類化合物進行縮聚反應生成的。通常,聚酯海綿與織物復合粘結力強,具有良好的力學性能,耐高溫、拉伸性強,而且海綿泡孔均勻規則且豆孔少,但耐水解性能較差,揮發性有機化合物(VOC)揮發高,其制品的手感不如聚醚型海綿柔軟。

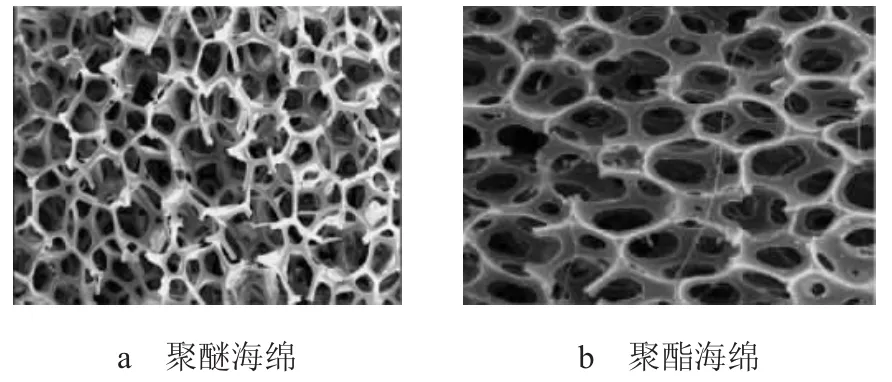

2)聚醚海綿由聚醚多元醇、異氰酸酯、催化劑、水及泡沫穩定劑等原材料合成[2]。聚醚多元醇是在分子主鏈接構上含有醚鍵、端基帶有羥基的醇類聚合物。因其結構中的醚鍵內聚能較低,并易于旋轉,故聚醚海綿低溫柔順性能好,耐水解性能優良,手感好,成型性能優良,透氣性好,但剝離強度與斷裂強度較差。聚酯海綿和聚醚海綿電鏡圖,如圖1所示。

圖1 汽車頂棚用海綿電鏡圖

3 汽車頂棚用海綿生產工藝

目前,頂棚用海綿的生產大多數采用連續性發泡法,即將各種原料在高速攪拌下,迅速噴涂于放置在傳送帶的牛皮紙上,在箱式發泡設備的傳送帶上完成發泡、交聯及固化等反應,從而完成海綿生產。聚醚海綿與聚酯海綿工藝流程相同,具體流程如下:原材料混合調溫→澆注→發泡→熟化→環切→接頭→切割→包裝。澆注與環切現場圖,如圖2和圖3所示。

圖2 汽車頂棚用海綿原材料澆注現場圖

圖3 汽車頂棚用背覆海綿環切現場圖

4 物理性能對比

聚酯海綿力學性能較好,因為聚酯海綿含共價鍵鍵能極強的酯基,這種酯基不僅在硬段上能夠形成氫鍵,而且軟段上的極性基團也能部分地與硬段上的極性基團形成氫鍵,起到彈性交聯點的作用。以頂棚用體積質量為35 kg/m3的海綿為例,對聚醚與聚酯海綿物理性能進行對比,如表1所示。

表1 體積質量為35 kg/m3的聚酯與聚醚海綿物理性能參數對比表

5 揮發性能對比

5.1 氣味性能比較

聚酯海綿與聚醚海綿氣味濃度相差不大,因為影響海綿氣味的主要為催化劑,而大多數胺催化劑是叔胺類,不參與反應。胺催化劑除部分在生產過程中揮發外,其它殘留在泡沫中,是氣味的主要來源。

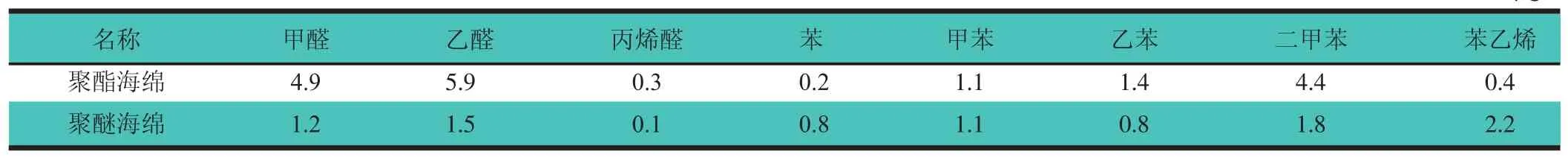

5.2 VOC性能比較

將同樣規格的聚酯與聚醚海綿(50 cm×50 cm)進行材料級的揮發性試驗,試驗數據,如表2所示。數據顯示聚醚海綿除苯乙烯和苯揮發略高于聚酯海綿外,聚醚海綿其他6種成分的揮發性能均明顯優于聚酯海綿。

表2 聚酯/聚醚海綿VOC性能對比表 μg

6 耐水解性比較

聚醚海綿高溫下的耐水解性要比聚酯海綿好,這是因為聚酯易受水分子的侵襲而發生斷裂,且水解生成的酸又能進一步催化聚酯的水解。

7 火焰復合工藝比較

以4.0 mm厚度的聚酯海綿為例,一般火焰復合熔損的厚度為0.4~0.6 mm,而聚醚海綿在火焰復合時,如果想要達到與聚酯海綿相同的剝離強度,一般熔損的海綿厚度至少要多0.2 mm。不同體積質量的聚酯海綿適用于所有的復合工藝,聚醚海綿只有在海綿生產過程中添加了火貼劑后才可用火焰復合工藝粘合。

8 成本比較

聚酯海綿的價格比聚醚海綿貴,主要是由原材料的價格和生產工藝所決定的。對于目前的應用厚度為4.0 mm,體積質量為35 g/m3的頂棚海綿,聚酯海綿價格為9.20元/m2,聚醚海綿價格為8.30元/m2,以某車型頂棚為例,使用聚醚海綿較聚酯海綿可節省3.8元。

9 結論

文章通過對聚酯海綿與聚醚海綿的各項指標分析可知,聚酯海綿由于其優異的物理、化學性能及良好的復合工藝,目前,仍然是頂棚復合面料中普遍使用的材料,但由于聚酯海綿耐水解差、有機物揮發高及原材料成本高等因素,越來越多的海綿材料廠正在開發半酯半醚海綿,它結合了聚酯與聚醚2種海綿的性能優勢,文章對半酯半醚海綿的研發及應用提供了理論依據。