基于PCS7及SMPT-1000的蒸發器控制系統設計

荀鵬飛,荀延龍

(內蒙古工業大學 信息學院,內蒙古 呼和浩特010080)

基于PCS7及SMPT-1000的蒸發器控制系統設計

荀鵬飛,荀延龍

(內蒙古工業大學 信息學院,內蒙古 呼和浩特010080)

本文介紹了基于SMPT-1000實驗平臺蒸發器控制系統的設計和實現。以西門子S7-400系列PLC為核心控制器,使用西門子過程控制的編程軟件PCS7中連續功能模塊(CFC)和順序功能模塊(SFC)及仿真設備SMPT-1000,實現了蒸發器出口流量、液位、溫度的控制策略。并采用WinCC作為上位機的組態軟件,實現了人機交互和系統監控。同時給出了系統的硬件組成、PLC與現場儀表的連接方式和通訊方式。實驗結果表明,所設計的過程控制系統運行穩定,具有較強的抗干擾能力。且超調量小,響應速度快。

PCS7;SMPT-1000;蒸發器;過程控制

蒸發器是通過加熱完成稀溶液的濃縮或從溶液中析出物質的設備。鍋爐產生過熱蒸汽,給蒸發器內稀溶液提供熱量,使得稀溶液沸騰并氣化,最終實現氣液分離,蒸發器廣泛應用于化工、食品等行業。對蒸發器的控制是要保證濃縮液濃度維持在允許的范圍,同時使濃縮液流量平穩。

1 系統分析

1.1 被控對象分析

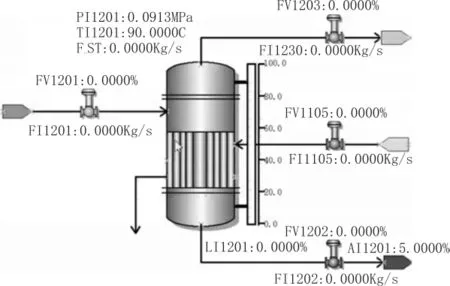

蒸發器的工作流程示意圖如圖1所示,待濃縮的稀液從上部閥門FV1201進入,管線上有流量指示,稀溶液的濃度不變,稀溶液的進料溫度是90℃。過熱蒸汽從閥門FV1105進來,溫度為450℃,壓力是3.8MPa。稀液中的水份變成二次蒸汽從頂部閥門FV1203排出。在工業生產上,粘稠性的物質通常用高壓操作,而果汁提純是熱敏性物質,一般用減壓操作,所以該蒸發器是抽真空操作,濃縮液從蒸發器底部排出,濃縮液濃度不能在線測量。流量指示:稀液FI1201,濃縮液FI1202,二次蒸汽FI1203,過熱蒸汽FI1105,換熱后的過熱蒸汽變為冷凝水排出。蒸發器液位 LI1201,溫度TI1201,壓力PI1201。

圖1 工藝流程示意圖

1.2 工藝流程分析

蒸發器的工藝流程描述如下:

1)打開進料閥FV1201,向蒸發器注入稀液,并使液位達到80%左右。

2)打開過熱蒸汽和二次蒸汽進料閥FV1105、FV1203,向蒸發器通入過熱蒸汽,使蒸發器溫度達到108℃,并保持穩定。

3)待濃縮液濃度達到7.5%±0.1%時,開啟濃縮液出料閥FV1202,開始連續出料,使濃縮液流量達到4.63kg/s,并保持流量平穩。

2 控制要求和控制技術指標

2.1 控制要求

過程控制的基本任務是保證蒸發器溫度、濃縮液濃度及濃縮液流量都符合工藝要求。根據任務要求,過程控制可分為以下幾步:建立蒸發器液位;提升蒸發器溫度;蒸發器提升負荷;蒸發器溫度控制;蒸發器液位控制;濃縮液流量控制。

2.2 蒸發器被控變量間影響關系分析

過熱蒸汽加熱量對蒸發器溫度和壓力的影響;

二次蒸汽管線閥開度對蒸發器溫度和壓力的影響;

蒸發器溫度和壓力的相互影響;

蒸發器壓力對進、出口流量的影響;

蒸發器液位對蒸發器溫度和壓力的影響。

2.3 控制技術指標

蒸發器液位:打開閥FV1201,使蒸發器液位達到80%左右。

蒸發器液位控制:液位保持在80%左右,上限不高于90%,下限不低于50%。

提升蒸發器溫度:打開閥FV1105和FV1203,使蒸發器溫度達到108℃。

蒸發器溫度控制:溫度維持在105~110℃范圍內。

蒸發器提負荷:濃縮液濃度達到7.5%,打開閥FV1202,濃縮液流量達到4.63kg/s左右。

濃縮液流量控制:濃縮液流量達到4.63kg/s左右。

濃縮液濃度控制:濃縮液組分保持在7.4%~7.6%。

3 控制系統的設計與實現

3.1 控制方式

SMPT-1000 可以通過 AI/AO、DI/DO、Profibus、OPC與各種PLC、DCS或工業控制計算機等控制器相連接,同時配備有操作控制臺。可以與西門子的PCS7組成現場站、控制站、操作站三級完整的工業過程控制系統。

本控制系統采用Profibus-DP通訊方式來完成過程控制的設計與實現。Profibus-DP的設計可以代替自動化中傳統的24V并行信號傳輸;自動化中4~20 mA或HART模擬信號傳輸[2]。

3.2 控制系統設計

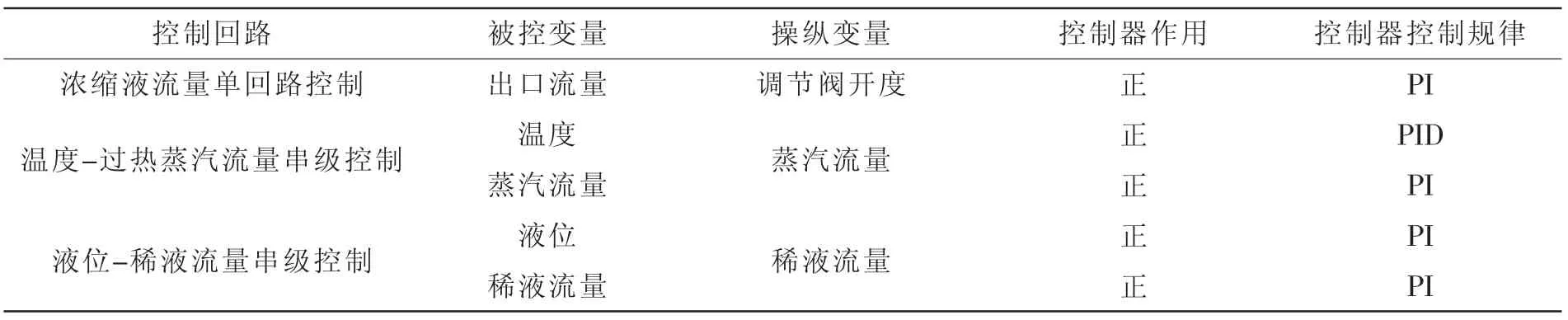

1)過程控制系統設計。通過查閱相關文獻,了解了多種蒸發器工藝過程及相關知識[3-8],包括數學建模和優化控制等方法[9-13]。結合西門子PCS7的過程控制實際功能,確定本設計的控制策略,根據控制過程操作規程[14-15],其基本控制方案如表1所示。

表1 蒸發器基本控制回路一覽表

2)硬件連接及組態。在使用連續功能圖CFC和順序功能圖SFC實現全部控制方案之前,首先要完成以下兩方面的工作。

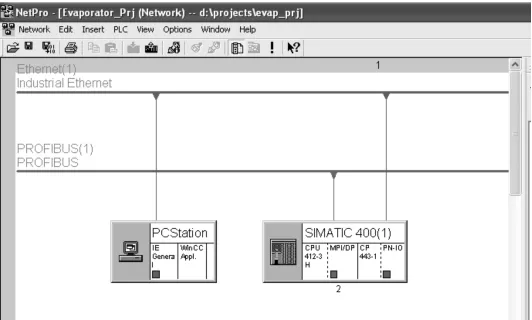

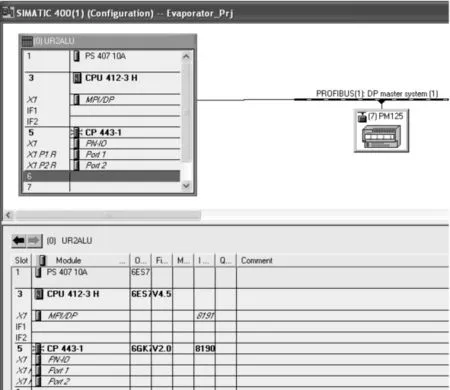

① 完成SMPT-1000實驗平臺與PCS7的連接。為了實現信號之間的相互通訊,Profibus-DP從站通訊模塊包含所需的模擬量輸入模塊、模擬量輸出模塊、數字量輸入模塊和數字量輸出模塊。如圖2控制系統PCS7網絡連接。

圖2 控制系統PCS7的網絡連接

②完成PCS7的硬件組態。在HW-Config中,選擇機架UR2ALU,依次在機架上插入電源PS 407 10 A,CPU421-5H,WinCC Station 等,在 Profibus-DP上插入DP模塊板卡PM125。編譯保存后安裝,硬件組態完畢。硬件組態結果如圖3。

圖3 硬件組態

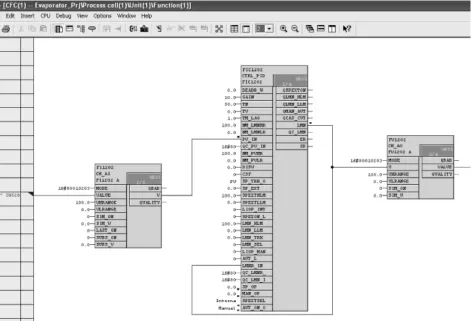

3)CFC組態。依據前面的控制策略,將CFC程序設計為3部分:

①蒸發器出口流量單回路控制;

②蒸發器溫度-過熱蒸汽流量串級控制;

③蒸發器液位-稀液流量串級控制;

下面以單回路為例對CFC組態進行簡單介紹。采用PCS7 V8.0提供的連續功能圖實現控制方案[8],根據方框圖進行CFC組態。從模塊庫中選擇模擬輸入模塊CH_AI、模擬輸出模塊CH_AO、PID控制器CTRL_PID以及模擬操作模塊OP_A_LIM等。在進行CFC組態時,被控變量的測量值要通過模擬輸入模塊將模擬量轉化為數字量,將CH_AI的V管腳與所對應的CTRL_PID模塊的PV_IN管腳相連,將控制器PID模塊的輸出LMN管腳與LMNR_IN相連,控制器PID模塊的輸出LMN管腳與CH_AO的V相連,完成的單回路的CFC組態如圖4所示。

圖4 單回控制系統的CFC程序

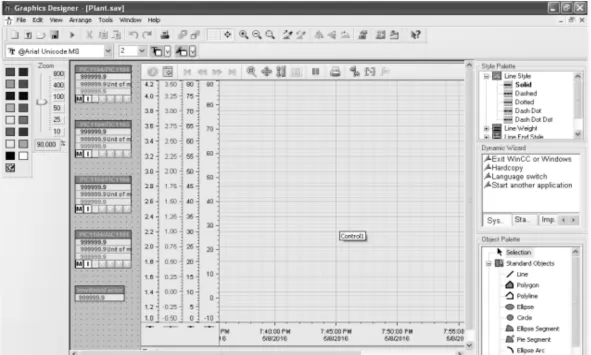

4)OS組態。在完成硬件組態和CFC組態后,對OS進行編譯,此時進入OS站的編輯器中,會看到CFC組態中的各類面板會出現,將所需要的畫面縱觀畫面、趨勢畫面等按照用戶的要求創建。編譯后保存、下載、運行。建好的OS趨勢畫面如圖5所示。

圖5 OS趨勢畫面

5)運行程序。先將PCS7的OS站操作到監控畫面,準備進行監控。然后打開SMPT-1000系統的正常工況的工程,建立所需曲線并按要求設置閥門的類型。以上準備工作完成后,接下來將控制器參數調到最優。

待蒸發器系統穩定后就可以提負荷了。

4 運行結果及分析

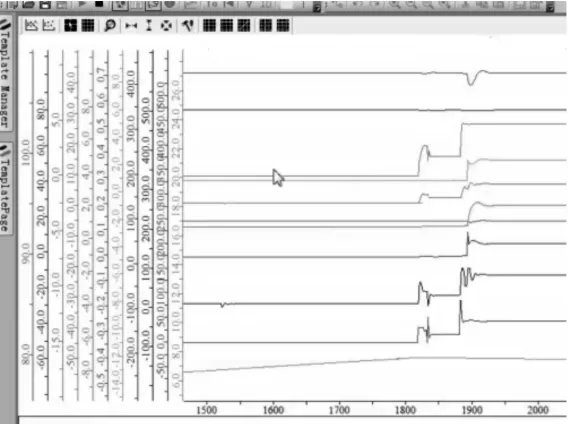

根據上述操作流程,得到的控制效果曲線如圖6所示,圖中的曲線分別對應溫度、液位、出口流量、壓力、組分等被控變量的參數值,以及閥的開度、入口流量等操縱變量的參數值。

在蒸發器穩定運行后,提升濃縮液流量的給定值SP可以看到,在FIC1202的作用下,FV1201迅速開大,F11202的流量迅速上升。

圖6 控制效果曲線

隨著蒸發器出口流量FI1202的上升,蒸發器液位LI1201有下降趨勢。LIC1201和FIC1201組成的串級控制系統開始動作,開大FV1201,FI1201上升,維持LI1201在80%左右。

將蒸發器溫度的SP值升高,系統中的所有變量都受到了影響。TIC1201的設定值提高,TIC1201和FIC1105組成的串級控制系統將開大FV1105,通入更多的過熱蒸汽,提升蒸發器的溫度。可以看到在FV1105的作用下,TI1201穩步上升,并穩定在108℃。相應的FV1105的開度也高于未提升溫度之前的開度,FI1105的流量增大。

隨著蒸發器溫度的上升,蒸發器內稀液的蒸發量會增加,蒸發器液位會下降,但在液位串級控制系統作用下,會維持在80%。可以看到FV1201的開度增加,FI1201的流量增加。

由于蒸發量的增加,由稀液中蒸發出來的二次蒸汽FI1203會增加,蒸發器壓力會隨之升高。蒸發器壓力上升相當于增加了濃縮液出口管線閥前壓力,FI1202會增加,在FIC1202的作用下,濃縮液出口流量FI1202最終會提升到6kg/s。

5 結束語

文中介紹了利用SMPT-1000W實驗平臺,以蒸發器為控制對象,西門子PCS7為控制手段,設計了完整的蒸發器控制系統,完成了蒸發器控制系統的運行,從控制結果上看,文中給出的設計方案能夠滿足生產的指標,有工業實用性。

[1]西門子公司.西門子2012年西門子全國大學生工業自動化挑戰賽設計開發型賽項高校組工程設計文件[Z].2012.

[2]佚名.PCS7深入淺出[Z].北京:西門子(中國)有限公司,2005.

[3]孫洪程.控制工程項目指南[M].北京:高等教育出版社,2011.

[4]王效.蒸發器控制系統的設計與研究[D].長春:東北大學,2013.

[5]李文博,馬昕,張貝克.加熱爐控制系統的設計與實現[J].自動化與儀表,2010(4):32-36.

[6]陳敬舉.過熱蒸汽固態蒸餾制取乙醇的試驗研究[D].天津:天津科技大學,2012.

[7]王超.蒸發器溫度控制系統的研究[D].北京:華北電力大學,2012.

[8]馬昕,張貝克.深入淺出過程控制-小鍋帶你學過控[M].北京:高等教育出版社,2013.

[9]紀超,王晶,于建梅.基于SMPT-1000實驗平臺的鍋爐控制實驗設計[J],實驗技術與管理,2011,28(7):47-52.

[10]羅艷梅.西門子PCS7控制系統在乙烯工程中的應用[J].中國儀器儀表,2012(S1):83-88.

[11]康紅明,賈春鳳等.基于PLC的液位和溫度控制系統設計[J].工業儀表與自動化裝置,2015(6):45-47.

[12]王捷,艾紅.基于PCS7的鍋爐控制系統設計與實現[J].化工自動化及儀表,2015(1):82-85.

[13]曹紅英,鄧娜.液位串級控制系統控制器參數優化整定分析[J].開封大學學報,2015(4):77-79.

[14]俞金壽.過程控制工程[M].北京:高等教育出版社,2013.

[15]戴連奎.過程控制工程[M].北京:化學工業出版社,2012.

Design of evaporator control system based on PCS7 and SMPT-1000

XUN Peng-fei,XUN Yan-long

(College of Information Engineering,Inner Mongolia University of Technology,Huhhot 010080,China)

This paper describes the design and implementation of evaporator control system based on experimental platform SMPT-1000.Siemens S7-400 PLC is used to be the core controller,In the Siemens PCS7 process control programming software environment,using a continuous function module(CFC) and sequential function modules (SFC) and simulation platform SMPT-1000 by controlling the evaporator outlet flow, level, temperature, to achieve a stable concentrate component control strategy.and using WinCC to Design configuration interface of the host computer,to achieve human-machine interaction and system monitoring.Also given hardware system architecture, connection and communication between PLC and field instrumentation.Experimental results show that the designed process control system is stable and has a strong anti-jamming capability.And small overshoot,fast response.

PCS7;SMPT-1000;evaporator;process control

TN602

:A

:1674-6236(2017)15-0113-04

2016-05-28稿件編號:201605273

荀鵬飛(1997—),男,內蒙古呼和浩特人。研究方向:物聯網和網絡在自控系統中的應用。