300 mm半導體廠含Cu廢水處理工程應用

王春冬, 厲曉華, 孟雙雙

(1.中芯國際集成電路制造(上海)有限公司, 上海 201203;2.蘇州崇越工程公司, 江蘇 蘇州 215131)

0 引言

半導體廠含Cu廢水主要來源于集成電路制造過程中的電化學鍍膜(ECP)和化學機械研磨(CMP)工序[1],300 mm半導體廠的含Cu廢水的濃度和水量較傳統200 mm半導體廠有明顯差異,特別是先進制程的量產,含Cu廢水中H2O2和絡合Cu的濃度都有明顯上升,增加了除Cu的難度。

酵素作為一種生物制劑,只分解H2O2分子而不和其它分子反應,且本身可生物降解,具有反應快速,使用方便,去除效率高等特點,已經在很多行業都有研究和應用[2]。重金屬廢水的傳統處理方法主要有吸附法、電化學法和混凝法,由于廢水中污染物日漸復雜,近年來組合工藝的研究越來越多[3-4]。破絡沉淀工藝在處理含絡合Cu廢水具有工藝成熟、效果穩定的特點,已經在電鍍、印刷電路板行業有很多研究和應用[5-7]。

針對300 mm半導體廠含Cu廢水中絡合Cu和H2O2濃度高的特點,采用酵素-破絡沉淀工藝處理半導體含Cu廢水,在試驗研究取得良好處理效果的基礎上,通過工程應用的驗證,具有在半導體行業內,特別是在300 mm半導體廠推廣的實際意義。

1 工程設計

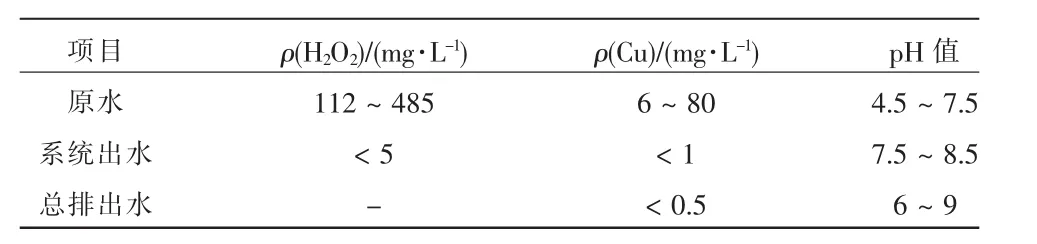

1.1 廢水水質水量和設計出水

國內某300 mm半導體廠,廢水總產生量為3 500~4 000 m3/d,含Cu廢水產生量為200~300 m3/d,原水和設計出水水質見表1。

表1 含Cu廢水水質

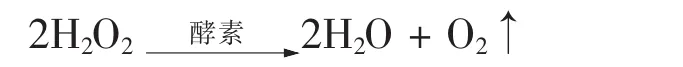

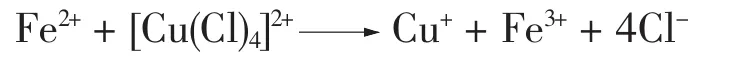

1.2 工藝原理

去H2O2酵素是1種H2O2酶,1個酶分子在1次反應中將2個H2O2分子分解為2個水分子和1個氧分子,然后和另外2個H2O2分子反應分解成另外2個水分子和1個氧分子,反應如下:

破絡劑主要成分為Fe和還原劑,反應如下:

除Cu劑主要成分為S2-,反應如下:

1.3 含Cu廢水系統工藝流程

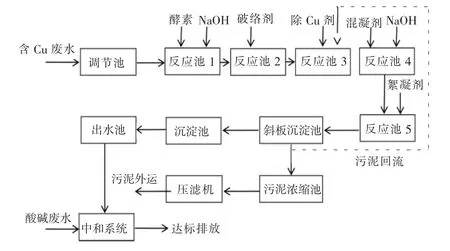

該企業含Cu廢水系統工藝流程見圖1。

圖1 含Cu廢水系統工藝流程

含Cu廢水進入調節池,均勻水質后泵入反應池1。在反應池1調節pH值,并投加酵素去除H2O2,重力流入反應池2;在反應池2投加破絡劑,將廢水中絡合Cu轉化為Cu2+,重力流入反應池3;在反應池3投加除Cu劑,將Cu2+轉化為顆粒物,重力流入反應池4;在反應池4調節pH值,并投加混凝劑,重力流入反應池5;在反應池5投加絮凝劑,將小顆粒聚集成大顆粒,重力流入斜板沉淀池;在斜板沉淀池經泥水分離,上清液重力流入出水池;出水達標后排放,不達標則回流至調節池重新處理。污泥自斜板沉淀池部分回流至反應池3,剩余污泥排入污泥濃縮池,再經壓濾機脫水后外運。

含Cu廢水經系統處理后,進入中和系統,與一般酸堿廢水混合后經pH值調節后,進入總排口達標排放。

2 主要工程設備和控制程序

2.1 主要工程設備

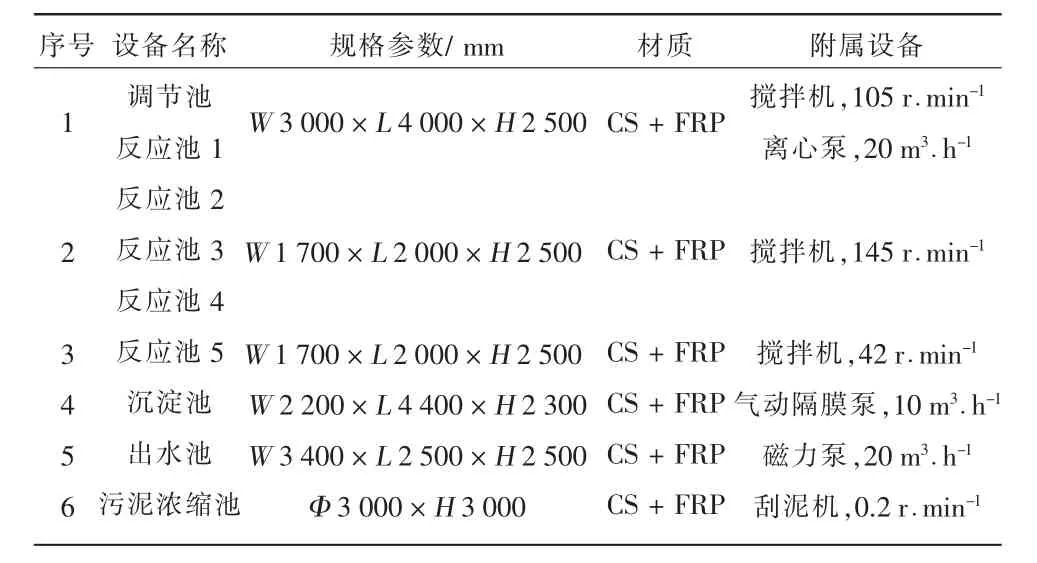

含Cu廢水處理系統主要設備選用碳鋼(CS)并內襯玻璃鋼(FRP)防腐,其中反應池和出水池為一體式結構,以降低占地面積,具體規格參數和附屬設備見表2。

表2 主要反應設備

2.2 主要控制儀表

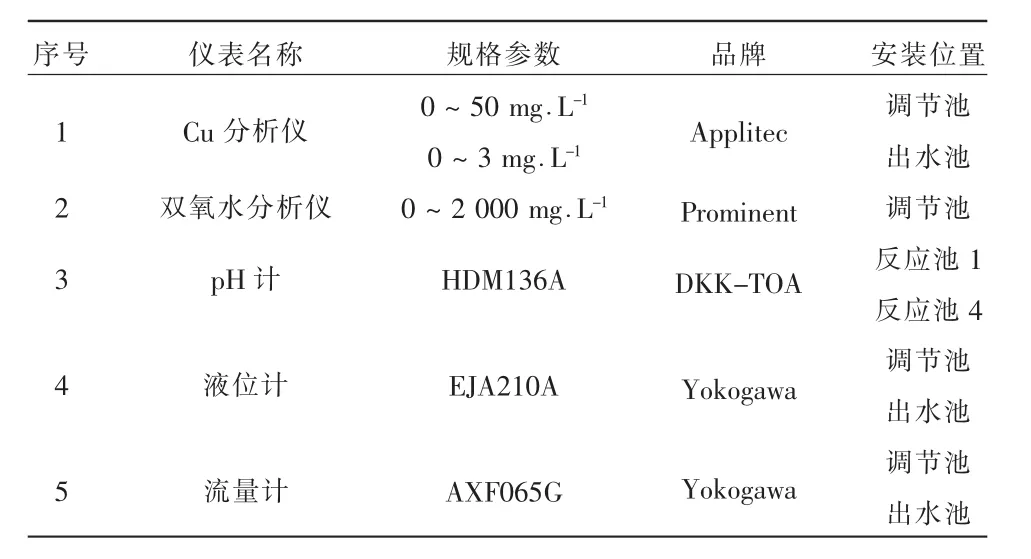

含Cu廢水處理系統主要控制儀見表3。

表3 主要控制儀

2.3 控制程序

含Cu廢水處理系統數據采集和過程監控采用SCADA(Supervisory Control And Data Acquisition)系統,PLC等硬件設備以總線方式連接到服務器上,服務器與硬件設備通信,進行數據處理和運算。操作人員可以在SCADA系統上對現場的開關、閥門進行操作,實現現場無人值守。各控制點實時記錄運行數據,生成系統各設備和在線儀表的運行曲線,便于分析系統運行狀況。

調節池和出水池的泵啟停根據液位信號控制,中液位啟泵,低液位停泵,高液位和低低液位報警。NaOH的投加根據在線pH計控制。酵素的投加根據在線H2O2表測值控制,破絡劑和除Cu劑投加根據調節池Cu表測值控制,設定多個區間,以應對進水水質的波動。

斜板排泥增加了污泥回流模式,根據預設程序自動切換,利用污泥中未完全反應的除Cu劑,以降低藥劑投加量。

3 工程應用效果

3.1 H2O2處理效果

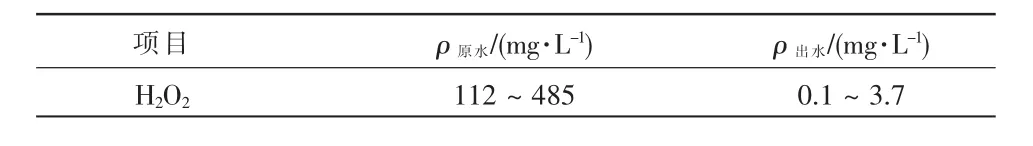

由于含Cu廢水中H2O2會直接影響總Cu的處理效果,必須在投加除Cu劑前有效去除。H2O2去除效果見表達。在進水H2O2質量濃度為112~485mg/L,平均進水H2O2質量濃度為260 mg/L的條件下,投加酵素質量濃度5~10 mg/L,系統出水H2O2質量濃度始終低于5mg/L,平均出水質量濃度1.2 mg/L,平均去除率達到98%以上。

表4 H2O2去除效果

3.2 總Cu處理效果

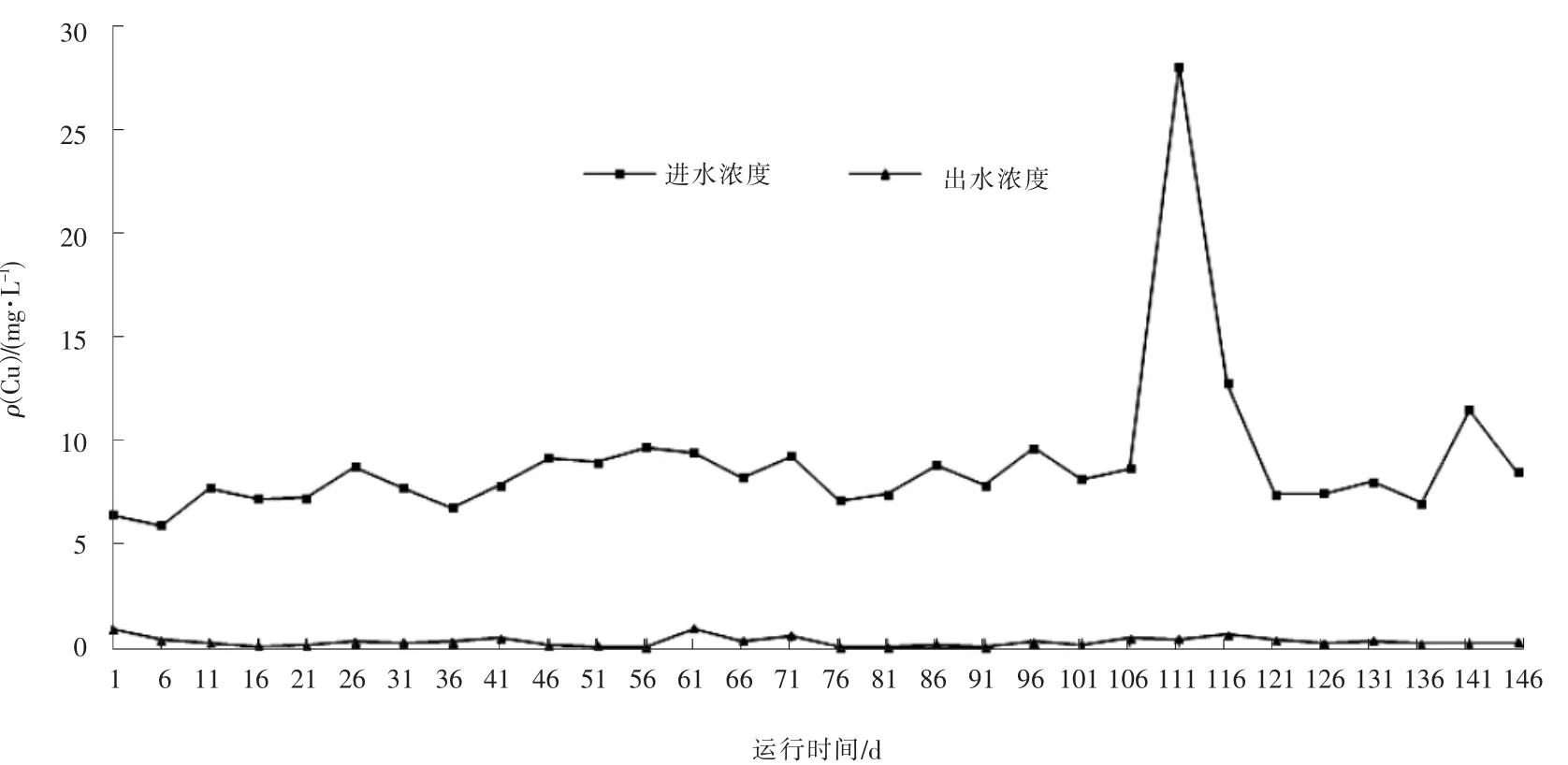

在進水總Cu質量濃度為6~80 mg/L,平均進水總Cu質量濃度為8.6 mg/L的情況下,控制反應pH值 7~9,投加酵素質量濃度10~20 mg/L,破絡劑質量濃度10~30 mg/L,除Cu劑質量濃度50~100 mg/L,混凝劑質量濃度150~300 mg/L,絮凝劑質量濃度2~3 mg/L,處理效果見圖2。處理后系統出水總Cu質量濃度始終小于1 mg/L,平均質量濃度0.3 mg/L,去除率達到97%以上。總排出水總Cu質量濃度僅為0.1 ~ 0.2 mg/L,完全達到 DB 31/374—2006《上海市半導體行業污染物排放標準》。

圖2 總Cu處理效果

3.3 抗沖擊負荷能力

由圖2可以看出,在系統運行期間,因機臺集中排放造成日平均進水總Cu質量濃度達到28 mg/L以上,瞬時進水總Cu質量濃度達到80 mg/L,依靠加藥程序的自動調整,出水總Cu濃度始終保持穩定,證明系統具有一定的抗沖擊能力。

4 結論

從本工程應用來看,工藝設計合理,各設備運行穩定,達到了預期效果。具有以下優點:

(1)酵素能有效去除半導體含Cu廢水中的H2O2,為總Cu的去除提供了基礎。

(2)采用破絡混凝工藝處理半導體含Cu廢水,其工藝技術成熟,處理效果穩定。

(3)加藥程序設定多個區間,通過在線儀表的測值自動調整加藥量,即使進水濃度出現波動,出水Cu濃度能始終保持穩定,證明系統具有一定的抗沖擊能力。