玻璃熔窯煙氣深度減排技術對策研究

徐 俊, 王東歌

(江蘇中建材環保研究院有限公司, 江蘇 鹽城 224051)

0 引言

我國灰霾等大氣環境問題突出,大氣污染控制已成為民眾關注的焦點。雖然“十二五”期間我國環保工作取得較大進展,但主要污染物總體上仍處于排放高平臺期,環境狀況不容樂觀。根據耶魯大學發布的2016年全球環境績效指數(EPI)評估報告,此次180個國家中我國排名降至109名,其中空氣質量指標排名倒數第2[1]。為改善當前空氣質量,我國各主要污染排放行業相繼出臺了更加嚴格的大氣污染物排放標準,煤電行業更是提出了“超低排放”要求,以達到改善環境的目的。

目前,在大氣污染物深度減排研究領域,國內外研究機構已開發了多種污染控制技術,針對煤電污染物排放控制做了大量研究和實踐,但對玻璃熔窯煙氣深度減排工藝研究卻很少。玻璃行業作為高能耗、高排放行業,是我國重點工業污染控制行業之一[2]。隨著“十二五”期間GB 26453—2011《平板玻璃工業大氣污染物排放標準》的頒布實施,玻璃行業減排控制效果明顯,但距煤電等行業的減排力度還有很大差距。本文根據玻璃熔窯煙氣特性,結合現有的污染排放控制技術,探討得出適合玻璃行業特點的煙氣深度減排技術,為推動玻璃行業煙氣污染治理提供參考。

1 玻璃熔窯煙氣特性及排放標準

1.1 玻璃熔窯煙氣特性

相比燃煤鍋爐煙氣,玻璃熔窯采用燃料不同、工藝不同,其產生的煙氣具有溫度高(420~520℃),煙氣量較小(一般不超過18萬m3/h),NOx濃度高、腐蝕性強且成分復雜等特點。

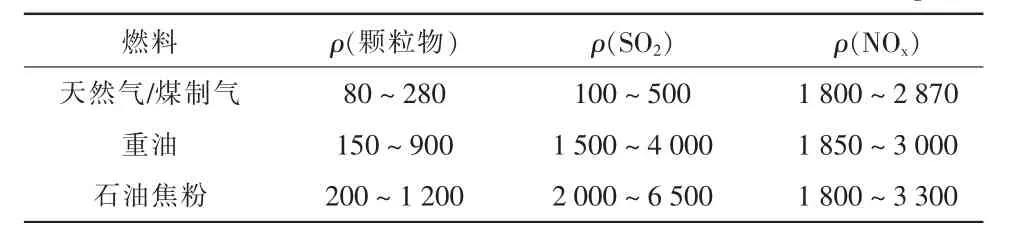

目前,國內玻璃熔窯采用的燃料多樣,除了采用天然氣、發生爐煤氣外,還有部分企業采用重油及石油焦粉等,其燃燒產生煙氣往往具有更強腐蝕性。根據相關資料[3],采用不同燃料的玻璃熔窯煙氣污染物含量也不同,具體見表1。

表1 不同燃料產生煙氣中污染物質量濃度mg·m-3

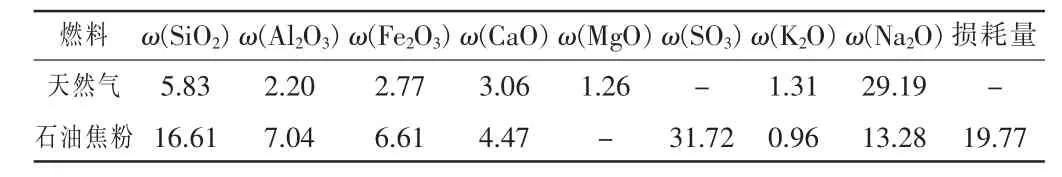

由于在玻璃生產過程中,原料含有純堿、芒硝等堿金屬,投加入玻璃熔窯后會有小部分高溫分解或揮散,并最終隨煙氣排出,造成其顆粒物含有較多堿金屬,具有較強的粘附性、腐蝕性。資料表明[4],不同燃料煙氣所含顆粒物的成分也有較大區別,具體見表2。如果對此類顆粒物不做前端預處理,極易導致后續SCR脫硝催化劑中毒,大大縮短催化劑使用壽命[5]。

表2 不同燃料煙氣中顆粒物成分%

此外,玻璃熔窯由于其特殊的生產工藝需要,均采用動態換向的燃燒方式,換向時間間隔一般為20 min。在換向燃燒過程中,煙氣中 NOx,SO2,O2等含量會發生劇烈變化,大大增加煙氣治理的難度。

針對玻璃熔窯煙氣特性,在開展玻璃熔窯煙氣深度減排研究時,還需與煤電超低排放技術區分,充分系統地考慮其燃料及煙氣特性等因素,進行系統優化,消除各種不利因素,改良設計適宜的技術方案。

1.2 玻璃工業大氣污染物排放標準

環保部與質監總局發布的GB 26453—2011《平板玻璃工業大氣污染物排放標準》規定煙氣排放 限值為:ρ(NOx)≤ 700 mg/m3,ρ(SO2)≤ 400 mg/m3,ρ(顆粒物)≤50 mg/m3。由于環境容量有限,環境壓力越來越嚴峻,本文提出的深度減排技術路線排放限值可較現有標準下降60%以上,達到更低的排放,可提前滿足越來越嚴格的環保要求,避免重復投資。

2 玻璃熔窯煙氣排放控制技術分析

2.1 NOx排放控制技術

通常情況,玻璃熔窯煙氣中NOx的來源主要有3個途徑:①來源于原料分解,即原料型NOx;②來源于燃料燃燒生成,即燃料型NOx;③來源于空氣中N2和O2高溫反應生成,即熱力型NOx,其中熱力型NOx的產量與溫度關系密切,研究發現當溫度超過1500℃,溫度每增加100℃,反應速率增加6~7倍[6]。在玻璃熔窯內,其火焰溫度一般高達1 650~2 000℃,因此玻璃熔窯煙氣中的NOx主要為熱力型,且其中NO約占 95%,NO2約占 5%[7]。

在現階段,針對NOx形成過程,可在合理使用燃料、改進燃燒方式與末端治理等方面來控制氮氧化物的排放。玻璃熔窯富氧燃燒技術在燃燒過程中所需空氣量減小,而且燃燒充分完全,高溫反應生成的NOx相應降低。富氧燃燒技術在歐美國家研究應用較多,美國康寧玻璃公司、PPG玻璃集團公司等均已擁有核心技術。秦皇島玻璃設計院等國內科研院所也對此技術做了較多研究,其在600 t/d浮法玻璃生產線上設計實施的分階段梯度增氧富氧燃燒技術,煙氣監測顯示ρ(NOx)由之前的2 250 mg/m3降至1 380 mg/m3[8],減排效果顯著。

目前,富氧燃燒技術推廣應用較少,玻璃熔窯煙氣脫硝末端治理主要采用SCR脫硝技術,該技術操作維護簡便,也易于現有玻璃熔窯煙氣脫硝的實施,無需對熔窯本體進行改造。由于玻璃熔窯煙氣具有高溫、高粘性及腐蝕性的特點,其煙氣SCR脫硝技術往往結合了煙氣調質和余熱發電技術。經過調質預處理和除塵后的煙氣,才可進入SCR脫硝反應系統。SCR脫硝反應系統包括反應器、還原劑貯存及噴射系統、吹灰系統,脫硝效率可達85%以上,同時可以對煙氣余熱進行充分有效利用,真正做到節能環保。

2.2 SO2排放控制技術

煙氣中SO2主要來源于燃料燃燒生成,歐美、日本等發達國家最早制定了煙氣排放相關標準,并開始對煙氣脫硫技術進行研究開發。目前,濕法脫硫工藝應用最多,常見的有石灰石-石膏法、氨法、鈉鈣雙堿法、氧化鎂法等[9]。其中,石灰石-石膏法脫硫工藝系統完善,在煤電行業使用較多,是技術最成熟、實用業績最多的濕法脫硫[10]。濕法脫硫的脫硫效率高,但如處理不當會出現腐蝕與結垢問題,同時還存在排煙濕度大現象,易形成大量白霧。干法脫硫雖然排煙濕度小,且無白霧現象出現,但脫硫效率低。而半干法脫硫不僅具有脫硫效率高的特點,同時也兼備干法脫硫排煙濕度小的優勢,現已成為玻璃熔窯煙氣脫硫技術的主流發展方向。

玻璃熔窯煙氣半干法脫硫普遍采用R-SDA技術,通過高速旋轉霧化將漿液制成微小霧滴,以與煙氣中SO2迅速反應。此技術脫硫效果明顯,既保證效率又解決了結晶堵塞和排煙等問題,而且適用于以石油焦粉為燃料的高硫煙氣。

2.3 顆粒物排放控制技術

在煙氣治理過程中,除塵也是其中極為重要的一環。除塵效果的優劣,不僅影響煙氣排放是否達標,也影響其他環保設施的運行情況和使用壽命。在煙氣除塵技術領域,自第1臺除塵器問世至今已有百余年歷史,各國相繼開發了旋風除塵、袋除塵、電袋復合除塵以及濕式電除塵等多種除塵技術及裝備。目前,針對高溫煙氣除塵技術研究主要有2方面:①對高溫濾袋材料的研究開發,美國西屋公司生產的織狀柔性陶瓷過濾器AB312,以及德國Schumacher公司的陶瓷纖維膜復合過濾材料,長期耐溫950℃[11],KRASNYI等[12]深入研究多孔陶瓷過濾元件對含塵氣體進行過濾,耐高溫效果良好,但造價昂貴,不適用于普通工程,無法大規模推廣應用;②對高溫電除塵器的研究開發,目前主要有德國GEA公司開發的高溫電除塵技術,可耐400℃高溫,應用范圍較廣。玻璃熔窯出口煙氣溫度在450℃左右,因此對高溫電除塵技術進行深度研究開發,是解決玻璃熔窯煙氣除塵問題行之有效的途徑。

3 玻璃行業熔窯煙氣深度減排技術路線

依據玻璃熔窯煙氣特性和燃燒特點,從環保監管要求和技術經濟性出發,在確定玻璃行業熔窯煙氣深度減排技術路線時應遵循以下原則:

(1)熔窯的窯壓是玻璃生產的關鍵,必須保證煙氣處理設施運行過程中窯壓穩定,不影響正常的生產;

(2)熔窯換火期間各煙氣參數波動大,煙氣處理設施應能滿足負荷要求,確保做到達標排放;

(3)玻璃熔窯煙氣溫度高,應對余熱進行最大程度利用,減少熱損失;

(4)在重油、石油焦粉等不同燃料煙氣環境中,均能穩定運行,有效脫除各污染物;

(5)玻璃熔窯煙氣成分復雜,要減少其有害成分對脫硝催化劑的毒害影響。

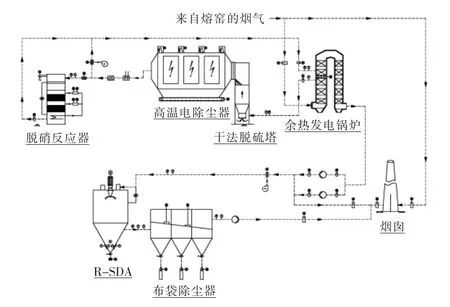

綜合以上原則,并依據玻璃熔窯污染物排放濃度特點,本文提出一條玻璃熔窯煙氣深度減排技術路線,見圖1。

圖1 玻璃熔窯煙氣深度減排技術路線

4 應用實例

4.1 項目概況

河南某玻璃廠有700 t/d玻璃熔窯進行環保改造,設計煙氣量為 140 000 m3/h,原煙氣:ρ(NOx)為3 000~3500mg/m3,ρ(SO2) 為 4000mg/m3,ρ(顆粒物)為1 000 mg/m3。

4.2 工藝流程

依據上述技術路線,由于是已有熔窯進行環保改造,采用的深度減排工藝流程為:熔窯煙氣→高溫段余熱鍋爐→干法調質脫硫→高溫電除塵器 (三電場)→SCR脫硝→低溫段余熱鍋爐→R-SDA脫硫→布袋除塵器→煙囪,工藝流程見圖2。

圖2 河南某玻璃廠工藝流程

首先對余熱鍋爐進行改造,將余熱鍋爐高溫段和低溫段之間采用閥門隔離開。來自窯爐的高溫煙氣(450~500℃)最早進入到余熱發電鍋爐的高溫段,經過余熱利用,使煙氣溫度降至脫硝適宜的溫度段(350~400℃),再從余熱發電鍋爐高溫段引出。引出的煙氣經調質反應器改性,降低其粘性與腐蝕性,再進入高溫電除塵器收塵,然后煙氣進入SCR脫硝系統的煙道與噴入的氨水進行充分混合均勻后。均勻混合的氨/煙氣進入反應器,在催化劑的作用下,反應器內煙氣中的NOx與氨發生氧化還原反應,生成氮氣和水蒸汽,從而完成整個除塵、脫硝過程。脫硝后的凈煙氣(320~380℃)從反應器底部進入余熱發電鍋爐低溫段,在發電鍋爐內充分利用余熱產高壓蒸汽送汽輪機發電。發電后的煙氣(200℃左右)從發電鍋爐進入R-SDA脫硫塔內完成脫硫,布袋除塵器再次除塵后經煙囪排放大氣。

4.3 應用效果

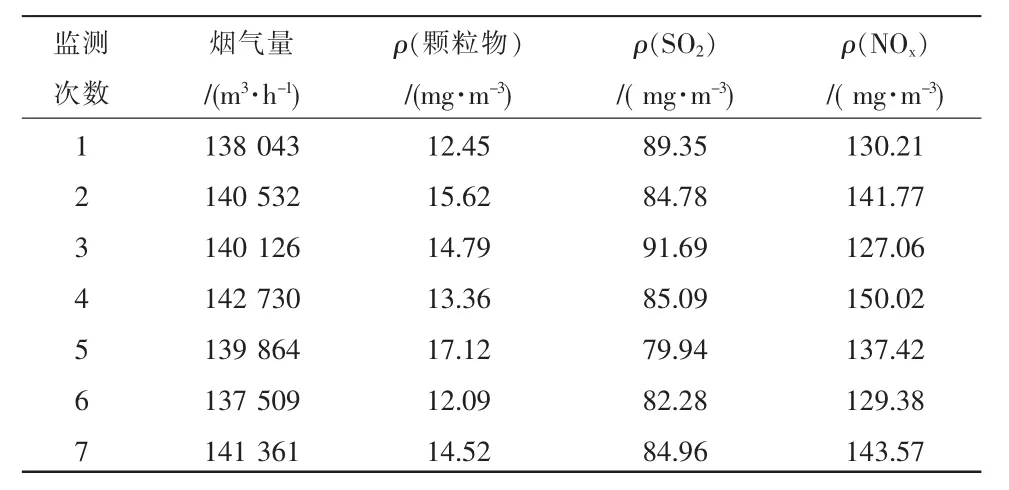

項目投運后進行現場實測,運行期間性能穩定,顆粒物,SO2,NOx測試參照 GB/T 16157—1996《固定污染源排氣中顆粒物測定與氣態污染物采樣方法》并相應改進。測試結果見表3。

表3 基于實測的主要污染物排放濃度

由表3可知,采用 “熔窯煙氣→高溫段余熱鍋爐→干法調質脫硫→高溫電除塵器→SCR脫硝→低溫段余熱鍋爐→RSDA脫硫→布袋除塵器→煙囪”的工藝設計完全能夠滿足當前國家和部分地方對于玻璃熔窯煙氣的排放要求,煙氣出口ρ(NOx)≤150 mg/m3,ρ(SO2)≤ 100 mg/m3,ρ(顆粒物)≤ 20 mg/m3。

根據實踐經驗可知,運行一段時間后,如果維護不當,各排放指標均會有所升高,特別是顆粒物和SO2,因此運行中的維護極其重要,尤其是煙氣調質系統的穩定運行,關系到后續除塵效果以及催化劑的使用壽命。如河北某650 t/d玻璃熔窯煙氣環保設備安裝運行1 a后,由于調質系統物料輸送裝置堵塞,造成運行故障,除塵效率隨之明顯降低,最終造成催化劑部分堵塞,其壓差由初始的750 Pa上升至1 000 Pa左右,需人工檢修清灰后才恢復正常運行。

5 結語

(1)根據玻璃行業熔窯煙氣深度減排應遵循的原則,設計的深度減排路線通常采用“熔窯煙氣→高溫段余熱鍋爐→干法調質脫硫→高溫電除塵器→SCR脫硝→低溫段余熱鍋爐→RSDA脫硫→布袋除塵器→煙囪”工藝,此工藝減排效果完全滿足當前的國家及地方排放要求。

(2)玻璃行業當前常用的深度減排技術工藝流程較長,系統復雜,在運行過程中需高度重視維護。建議在今后的研究中,結合如煤電行業的先進成熟技術,不斷進行系統優化,減少工藝復雜程度。

(3)目前,玻璃行業熔窯煙氣排放指標較煤電超低排放還有較大差距,建議根據玻璃行業自身特點,逐步研究開發適合玻璃熔窯煙氣的超低排放技術。